摘要:分析钢板弹簧异响原因,探讨钢板弹簧降噪方法和降噪材料选择,通过试验、跟踪、总结的方法优化板簧系统降噪设计,在结构上钢板弹簧总成中间增加降噪垫板,板簧片两端间加降噪片,板簧端部不接触;降噪材料上,采用超高分子量聚乙烯(Ultra-High Molecular Weight Polyethylene,UHMW-PE)另加改性材料,如MOS2、石墨、蜡及稀土元素等。横向稳定杆部分优化刚度匹配,支承套采用聚氨酯,控制横向稳定杆左右滑动量;跟踪结果表明,3~4 万公里内已能控制、消除悬架系统的噪声。改进结构设计,优先降噪材料,强制对板簧悬架噪声控制,推广普及降噪优异材料应用,规模化专业生产降噪零件,以降低材料成本,最终达到控制噪声的目标。

关键词:客车 钢板悬架噪声 降噪方法 降噪结构 降噪材料

1 前言

据调查,客户对不同的客车品牌、不同的车型,钢板悬架噪声问题对比反映强烈。不同品牌控制出现噪声的里程也大不相同,对比板簧悬架降噪结构和材料,差别很大。国家标准、行业标准对板簧降噪问题没有要求,而板簧设计很少或没有提及降噪措施,因客户反映强烈,企业虽增加了标准要求,但因成本增加造成实施困难。该问题已引起普遍关注,新能源车辆相比传统发动机车辆整车噪声的降低,使钢板悬架系统钢板弹簧噪声问题更加突显,客户不能接受,迫切要求客车企业改进,所以急需客车和板簧行业从设计理论、设计方法包括降噪材料选用上解决或降低噪声,客户从使用维护上延长产生噪声的里程。

2 板簧结构、异响现状及抑制措施

2.1 板簧结构

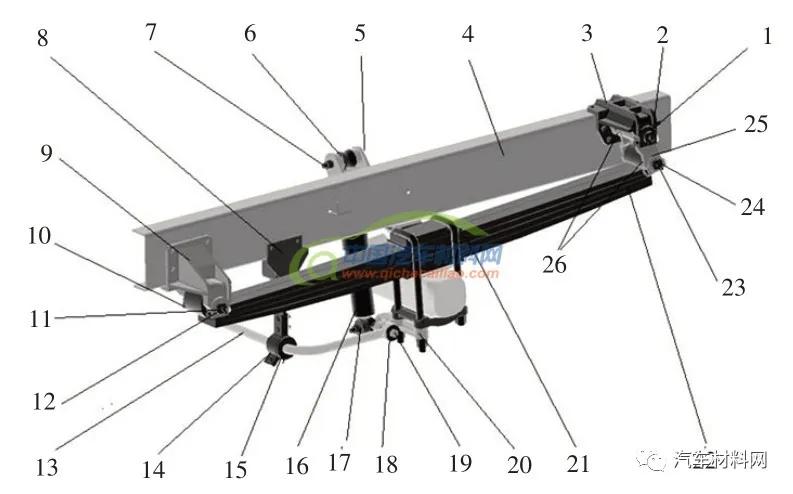

客车板簧悬架系统最常见的是多片板簧系统和少片板簧系统2 种,少片板簧系统多用于城市公交车辆等较好路面,多片簧系统多用于公路客运车辆及城郊较差路面,两者都存在噪声异响缺点。客车板簧悬架系统主要包括钢板弹簧部分、横向稳定杆部分、减振器部分、限位装置4 部分,如图1 所示。

图1 客车板簧悬架的组成

1.板簧销 2.销套 3.板簧吊耳支架 4.车架 5.减振器上支架 6.胶套 7.减振器销轴 8.稳定杆吊杆上支架及支承垫 9.板簧支架 10.调整垫片 11.板簧销 12.滑脂嘴 13.横向稳定杆 14.稳定杆吊杆 15.聚氨脂套 16.减振器 17.减振器下销轴及套 18.套 19.销轴 20.减振器下支架 21.钢板弹簧总成 22.降噪块 23.滑脂嘴 24.板簧销 25.板簧吊耳 26.调整垫片

注:图中限位块尺寸没有画出

2.2 异响现状

钢板弹簧悬架异响是指车辆动态运行时,有相对运动的板簧悬架部位接触摩擦产生的声响。

a.钢板弹簧总成本身及其支承异响;

b.横向稳定杆连接及其支承部分异响;

c.减振器及其支承部分异响;

d.钢板弹簧限位部分异响。其中钢板弹簧异响是钢板悬架系统中异响最突出、最难以控制的主要噪声。

单纯从技术上讲,在一定续驶里程内已能控制噪声降低或消除,但成本相应增加。从结构设计上已有方案基本消除了噪声异响问题,但是从材料上还没有确认一种有效而又经济的方案,主要是寿命短、成本高,处于试验摸索阶段。

一般出厂时异响较小,但运行1 000~3 000 km后就开始出现,3 000 ~5 000 km 后明显,一般5 000~8 000 km稳定,在车辆加减速、转弯、路面不平时出现,表现为咯吱咯吱响、咯噔咯噔响、吱吱扭扭响及啪啪响等几种,更换新件恢复出厂状态,暂时解决,但进入下一个异响循环。

2.3 抑制措施

到目前为止,虽然客车厂和钢板弹簧厂通过联合攻关取得了一定的效果,主要是从结构设计上和材料应用上进行优化。结构设计上主要方案是钢板弹簧片中间增加隔板,板簧片两端间加降噪片,其次钢板销套用双金属橡胶套如图2所示,板簧端部卷耳和包耳不接触、钢板支承销保证润滑;减振器部分的措施是合理选择上下支承销套材料,设计上保证合理运动空间,装配上保证销与支架两端间隙;横向稳定杆部分是合理设计吊杆摆动运动,合理匹配刚度及合理选择支承套材料、合理控制左右滑动量定位参数等。降噪材料上,采用超高分子量聚乙烯UHMW-PE 另加改性材料,如MOS2、石墨、蜡及稀土元素等。跟踪表明同一种材料,不同形状、尺寸寿命相差很多,不同材料更大。

片端滑动部位加降噪片,可以消除90%以上的噪声;不同材料、形状、尺寸寿命不同,一般8000-12000 km,最多不超过50000 km。目前钢板弹簧行业包括客车行业没有更有效长久的抑制钢板异响的方案。根据实际经验总结,分析钢板降噪应用部位,检索各种资料,深入现场包括材料厂、客车厂及用户单位试验,与同行探讨,与板簧厂人员交流,提出并推荐几种新型降噪材料供相关人员参考。

3 噪声分析、降噪设计及材料选择

3.1 噪声分析

3.1.1 异响时机

钢板悬架系统噪声在车辆起步、加速减速、停车或转弯、及行驶中因路面不平包括激振时产生。

3.1.2 异响规律

a. 一般是1.2~1.8 Hz 的低频噪声,接近人步行的频率,人耳能够辨别,显得刺耳。车辆低速和速度变化时明显,车速越高,频率会有所增加,但不明显;

b. 对于板簧本身,用水浇湿后,声响减弱或消失,干燥后又异响如初;

c. 用润滑(油)脂润滑,声响减弱或消失,一般5~10 天又异响如初;

d. 路面好、高速时声音较小、不明显;

e. 路面差、低速时声音较大较明显;

f. 新车相对较好,运行1000~3000 km 后出现,3000~5000 km 后明显;一般5000~8000 km稳定,控制在12000~15000 km 算是好的,能达到2 万公里已经不易,最新成果也就3.5~4.5 万公里,有时可达50000 km;

g. 可能是一个部位或几个部位同时异响的叠加。

3.1.3 异响的部位

主要是钢板弹簧片中间、端部接触滑动部分、支承销及套间、钢板弹簧支架与板簧端沿销方向之间的间隙,其次来自横向稳定杆与支承套及吊杆与支架间,较少来自减振器及减振器支承套部位。

a. 咯噔咯噔响,一般是钢板弹簧两端与支架间间隙大造成。板簧在销上滑动,与支架的碰撞声。或板簧端部一、二片包耳间的撞击声。个别是减振器损坏后造成的撞声。

b. 咯吱咯吱响,嘎吱嘎吱响。一般是片与片之间接触后滑动摩擦响,或钢板销包括吊耳销缺油造成。

c. 啪啪响或碰碰响。路面不平时,车辆上下跳动板簧片端部上下拍击(撞击或碰撞响);或减振器上下撞击响。

d. 吱扭吱扭响或吱吱扭扭响,咯吱咯吱响。横向稳定杆下支承套太紧、松旷或胶套材料不合理造成;减振器上、下支承胶套响。

3.1.4 异响的判断

一般采用排除判断法。在进行下列排除判断检查前,应先检查固定部位是否松动、配合间隙是否松旷,支承销尤其钢板销润滑是否正常、是否有撞击痕迹,是否有不正常滑动痕迹,套或垫片是否有磨损、损坏等。

a. 减振器系统异响。拆除减振器后异响消失,说明是减振器部分响。减振器部分主要是减振器套与销之间摩擦、撞击的响声。一般是减振上下支承胶套松旷、磨损,减振器销磨损、两端固定螺栓松动、减振器损坏等原因造成。

b. 横向稳定杆系统异响。拆除稳定杆后异响消失,说明是稳定杆系统异响。稳定杆系统异响多是稳定杆支架上部或下部支承胶套或垫松动、过紧;横向稳定杆在稳定杆支架下胶套中左右滑动或松旷、或过紧或接触面积小造成。

c. 钢板弹簧系统异响。分别进行上2 步后,异响无变化,说明是板簧部分响(其它部位异响除外,如制动钳沿支承销滑动撞击响)。板簧异响一般是车辆上下振动时板簧片间接触部位的撞击、滑动、扭转等造成[5][7]。或钢板销、吊耳销润滑不良造成异响;或板簧端与支架间或吊耳与吊耳支架间隙大造成异响。这时应及时加注润滑脂,调整板簧与支架间、包括吊耳与支架间的间隙。咯吱咯吱响时,一般对片间加水或润滑脂后路试,若声响减弱或消失,可在钢板片中间加(换)垫板,或片端加(换)降噪块排除异响。

d. 限位块撞击响。路面太差或钢板过软,板簧上的限位胶块与车架上的限位支架碰撞发响,在车上也能感觉到,观察两者会有撞击痕迹。钢板弹簧限位装置,在钢板弹簧上盖板与车架之间装有限位支架及橡胶碰撞块,与减振器伸缩长短、板簧上下运动距离、路面条件好坏有关,上下运动距离太小,二者接触频繁,会冲击车架及轮胎;太大会损坏减振器、及减振器支架;上下运动太小或太大乘客都会感到不舒适。

3.2 降噪设计

3.2.1 客车板簧部分设计降噪技术要求

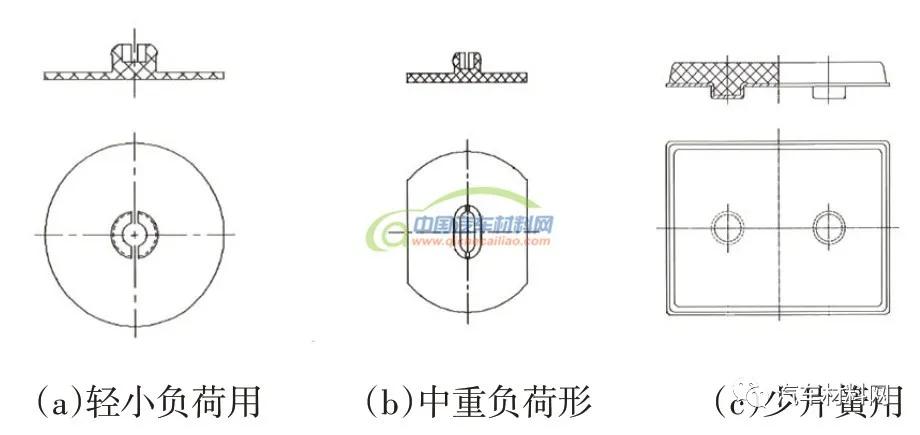

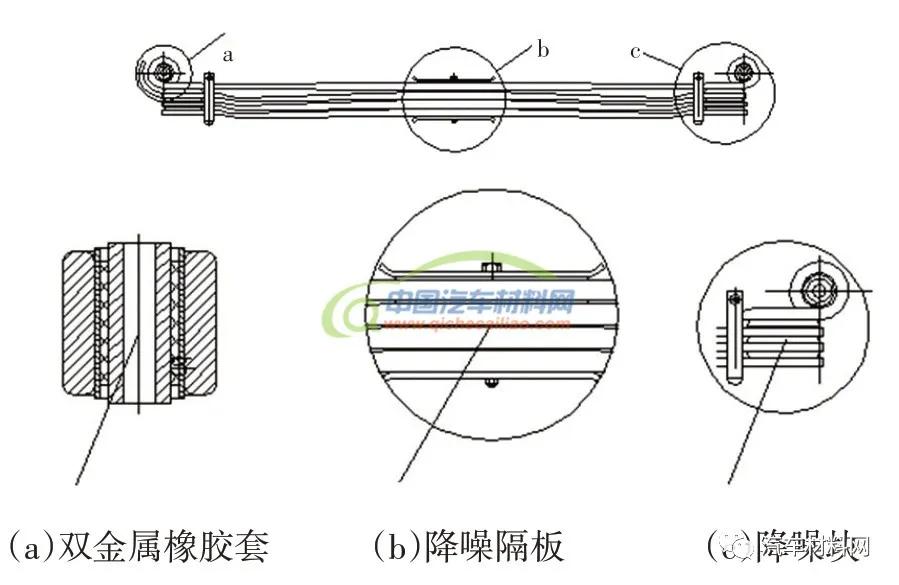

a. 结构设计上钢板弹簧总成最重要的降噪方法是使用双金属板簧销套如图2,板簧端要有降噪块形状图3a、3b、3c;双金属板簧销套位置图4a,板簧片间要有减磨垫板位于板簧中间两片板簧之间图4b,降噪块位于板簧2~5 片之间的端部图4c。图3a 多用于轻小负荷,3b 多用于中大负荷,3c 多用于少片簧。降噪片形状和尺寸与板簧宽度、片间端隙尺寸、片端滑动距离相关,一般厚度约3~5 mm。尺寸按板簧宽度和路面条件及车辆负荷调整。

图2 双金属板簧销套

图3 降噪块形状举例

图4 降噪材料布置示意

b. 设计时,一般板簧端与支架、吊耳与固定支架、板簧与吊耳之间间隙0.25~0.4 mm,否则车辆运行时沿销滑动后二者之间会产生碰撞声音;太小了润滑不良,板簧变形时板簧与支架间摩擦会产生金属摩擦异响。

c. 钢板销、吊耳销要有2~3 mm 足够的润滑槽,否则不能保证润滑,板簧各运动副(板簧销与板簧衬套、板簧与板簧支架、板簧支架与吊耳等)磨损加剧,而且异响很严重。

d.合理选择板簧衬套及吊耳衬套公差,一般衬套的内径规格Ф25 mm、Ф30 mm、Ф35 mm 时,板簧衬套内径公差为+0.25∕0 mm,吊耳衬套内径公差为+0.105∕+0.025 mm。

e. 合理选择板簧销及吊耳销的公差,设计板簧销直径规格Ф25 mm、Ф30 mm、Ф35 mm 时,其公差分别为:0∕-0.033 mm、0∕-0.052 mm、0∕-0.062 mm。

f. 合理选择板簧支架开裆公差,当开裆尺寸规格是70 mm、75 mm、90 mm、100 mm。75 mm时,其公差是+0.4∕+0.2 mm;其余规格的公差是+0.7∕+0.2 mm。

g. 合理选择板簧卷耳外宽尺寸公差,一般板簧卷耳外宽的尺寸规格是70 mm、75 mm、90 mm、100 mm。75 mm 的公差是-0.2∕-0.6 mm,其余规格的公差是-0.2∕-0.8 mm。

h. 钢板弹簧总成最重要的降噪方法是板簧片间要有减磨垫板、板簧端要有降噪片。减磨垫板位于板簧中间两片板簧之间,降噪片位于板簧2-5片之间的端部。另一个重要的降噪设计就是用双金属板簧销套。

i. 合理选择降噪材料,匹配尺寸和形状,综合考虑经济性、寿命里程、维护修理的方便性、使用的可行性。降噪片寿命保证3 万公里,力争达到5万公里,进一步改良材料成份及降噪块尺寸形状达成目标10 万公里。

j. 横向稳定杆的设计与布置十分重要,尤其横向稳定杆的横向支承宽度、横向稳定杆端部左右位置,如布置在板簧内侧或外侧、支承杆位置的布置、支承杆横向移动定位参数;降噪最重要的是支承套的材料与结构,建议采用聚氨酯,稳定杆两端采用吊杆与支座联接时,尤其注意联接部位的结构设计保证移动、摆动空间尺寸及摆动量。

3.2.2 零部件制造时,保证零件的技术要求,尺寸及公差

主要是保证钢板弹簧总成、减振器总成、平衡杆总成组件的技术要求。

a. 钢板弹簧总成各片的刚性、弧度、硬度、尺寸;按设计要求保证钢板弹簧的弹性模量。

b. 钢板支架及吊耳支架销孔、开裆尺寸及公差。

c. 钢板弹簧销孔、宽度、厚度尺寸及公差。

d. 钢板弹簧片间不接触,用降噪片隔开。

e. 降噪块的材料、性能、尺寸,十分重要,否则可能行驶里程很短,就会出现噪声。降噪材料是经过多年的摸索、验证才确认的,不可随意更换材料及配方,更改结构尺寸、更改制造工艺,尤其废旧回收材料代替。

f. 钢板销衬套的结构尺寸、材料尤其降噪减振层的橡胶或聚氨酯等性能;否则会缩短寿命,压溃、偏磨等。

g. 保证调整垫片的尺寸0.10 mm、 0.25 mm、0.50 mm、0.75 mm。

h. 减振器支架及尺寸的公差;保证减振器的伸缩及拉长行程。

i. 横向稳定杆扭转刚度、尺寸及性能,保证横向稳定杆支架、支承垫及套的材料性能及尺寸。

3.2.3 装配

a. 钢板弹簧与衬套外径、钢板销与衬套内径、钢板弹簧与支架开裆间隙、吊耳支架与钢板支架及钢板之间间隙在0.10~0.25 mm,最大不能超过0.35 mm;装配后必须测量控制,用调整垫片调整保证要求,并路试验证无噪声为准。

b. 与车桥联接的螺栓必须对称分次拧紧,绝对禁止一次拧紧,否则将造成板簧倾斜不正、扭曲变形。车辆运行时不正与变形引起接触部位产生异响,且十分难检查、排除,并会造成减磨垫异常磨损,缩短板簧异响里程并加剧减磨垫磨损。

3.2.4 使用

a. 使用过程中坚持每周或每2 000 km检查联接部位不得松动、变形。如钢板销固定螺栓、减振器销固定螺栓、横向稳定杆支承及衬套、联接部位等及时检查,不能松动;发现问题弄清原因、及时处理。

b. 对钢板弹簧销每半月或每5 000 km检查润滑。

c. 对板簧中间垫板、片间两端降噪块,每月或每10 000 km 进行检查,发现开裂、压溃的要及时更换。

3.2.5 维护技术要求

a. 板簧及吊耳衬套的油槽及贮油坑深度低于0.3 mm,必须更换衬套。

b. 板簧销与板簧及吊耳衬套的配合间隙大于0.5 mm,必须更换板簧销或衬套。

c. 保证板簧支架与板簧卷耳端部的配合间隙不大于0.5 mm,否则加垫片处理,垫片的厚度0.25 mm、0.5 mm、0.75 mm、1 mm 4种规格。

d. 板簧片间的减磨垫和降噪片,厚度小于1 mm时及时更换,降噪片一般寿命3.5~5 万km,材质不同寿命相差很大,从1 500~50 000 km不等。

e. 及时对钢板弹簧销加注润滑脂,防止销与套之间产生干摩擦。

3.3 降噪材料

不同的钢板弹簧降噪材料性能差异十分巨大,使用寿命从 300~500 km 里到 3~5 万 km 不等,成本差异明显。制造工艺也是考虑的重要方面。

3.3.1 降噪片可靠性要求

a. 台架试验,按 GB∕T 19844 规定的方法,搭载任意12 米客车板簧,包括多片簧和少片簧,最大簧载57 kN 疲劳试验8 万次后,降噪片无功能性变形及损伤,厚度磨损不大于30%。

b. 装车使用可靠性,板簧装车后,满足运营5 万公里,降噪片无功能性变形及破损,90%的车辆降噪片厚度磨损小于30%。

3.3.2 降噪材料推荐

a. 超高分子量聚乙烯UHMW-PE,是分子量高于150 万的热塑性工程材料,分子链长度是高密度聚乙烯的10~20 倍,更长的分子链具有更高的分子量赋予了UHMW-PE 更好的韧性、耐磨性和抗应力开裂性、自润滑性;如分子量高达500~1 000 万,韧性、耐磨性更优异,使用寿命更长,性价比突出;加入润滑剂MOS2、石墨、蜡改性后主要用于多片簧、少片簧端部及卷耳之间,防止钢板弹簧片间接触、滑磨产生异响,寿命可达4~5 万公里,通过对用户使用跟踪对比,是抗噪的首选材料之一,一般每片尺寸80×60×(3~5)mm,每车16 片,每架板簧约4 片。UHMWPE 的主要技术指标如下。

拉伸强度>30 MPa;抗压强度>50 MPa(压缩量50%);断裂拉伸应变400%-480%;耐磨性(砂磨试验的标准转速为669±30 r∕min)<0.1;冲击强度(简支梁、缺口)100~140 kJ∕m2;软化点135 ℃。

超高分子量聚乙烯是目前所有工程塑料中吸收冲击能最好的材料,能有效吸收冲击和振动能,以消除噪音,具有良好的热稳定性和耐腐蚀性能,价格比铜及其他合金便宜。

某UHMW-PE 超高分子量聚乙烯,分子量超过250 万,结构呈线性,综合性能优异,分子结构独特,耐磨耗能力极高,摩擦系数很小,自润滑性、耐磨性比一般金属和其他塑料高出数倍,是碳钢的7倍、黄铜的27 倍、尼龙的45 倍、高密度聚乙烯的10倍,与钢配对使用时不易产生粘着磨损,对配偶件磨损很小;抗冲击强度高,是PA66 的6 倍、聚甲醛的8 倍,许多材料在严重或反复冲击时会产生裂纹、破损或表面应力疲劳,而超高分子量聚乙烯按GB 1843 标准进行冲击试验不能破损,即使在零下70°C 的低温下也仍具有相当高的冲击强度;此外可消除或减轻车辆行驶过程中由于板簧震动与摩擦产生的噪音;使用寿命长,在相同的工况条件下,使用寿命达到5 万公里无故障,是橡胶件、尼龙件、聚胺脂的4 倍以上;质量轻,是同规格钢板的八分之一,安装和使用方便、快捷;耐腐蚀、耐磨损、抗冻;维护费用低。这些性能,使得超高分子量聚乙烯成为钢板降噪材料的首选。

b. NR(天然橡胶)仅用于少片簧片间和片端,主要技术要求如下:邵尔硬度:60±5;抗拉强度不小于20 MPa。

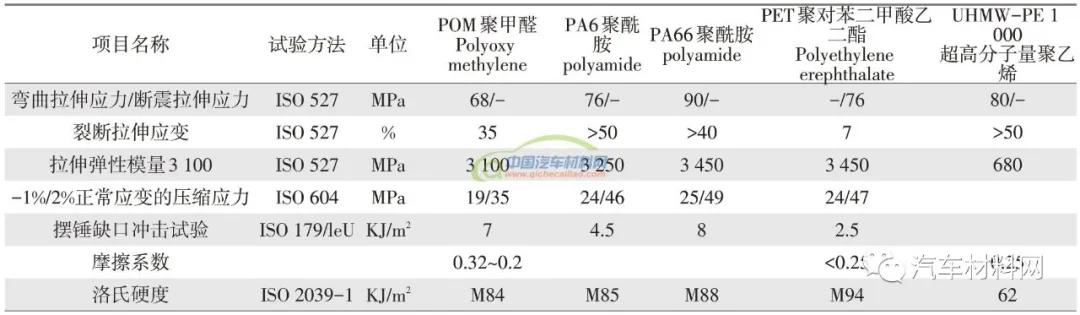

c. POM 聚甲醛,俗称赛钢。聚甲醛共聚物POM-C 和聚甲醛均聚物POM-H,均聚甲醛结晶度高、抗蠕变性能好、热膨胀率更低,耐磨性、械强度、刚性好,冲击强度高,非常好的尺寸稳定性,机械性能优异。主要相关参数见表1,POM-H 添加聚四氟乙烯形成POM-H+TF 杜邦纤维(DELRIN),性能改善,稍软且刚性减小,比纯的聚甲醛树脂更滑,摩擦系数低,更耐磨。用POM-H+TF 制造的轴承摩擦系数低,耐磨,并且基本无蠕动现象。可用于端部的降噪块。

d. 聚酰胺 polyamide 俗称尼龙(注1),机械强度、刚度、硬度、韧性高,耐老化性好,机械减振能力好,良好的润滑性,优异的耐磨性,机械加工性能好,抗磨性能良好,尺寸稳定性好。

注塑工艺的尼龙中,PA66+MOS2承载和耐磨性能优于PA66,但抗冲击强度有所下降;PA66+GF30(PA66+30%玻璃纤维增强);耐热、强度、刚度、耐蠕变性、尺寸稳定性、耐磨等性能均比PA66 均有提高,最大允许温度较高。

表1 推荐普通塑料降噪材料及性能表

浇注型尼龙系列广泛应用于耐磨零件,代替铜和其它金属材料的耐磨易损件。

PA6 加油尼龙比一般尼龙的摩擦系数可降低50%,耐磨性能可提高10 倍,强度硬度高,适合不能润滑、负载高、运行速度低的场合应用,是钢板弹簧降噪块的优选材料之一。PA6+MOS2 保留PA6耐冲击耐疲劳,提高了承载能力和耐磨性能,适合制造轴承、齿轮、星轮和套。PA6 加固体润滑剂采用有专利权的浇注尼龙6 的配方,内含固体润滑剂,具有自润滑性能,优异的摩擦性,突出的耐磨性压力速度能力,比普通铸型尼龙高度5 倍,特别适用于高速运行、无法润滑的运动部件,是含油尼龙的完美补充。均可用于降噪块材料。

e. 聚对苯二甲酸乙二酯(Polyethylene Erephthal⁃ate,PET),机械强度、刚度、硬度高,耐老化性好,滑动性能和耐磨强度好,具有非常好的耐蠕变性能,低而稳定的摩擦系数,优异的耐磨性;与尼龙相比更佳,非常好的尺寸稳定性(优于POM)等。

PET+固体润滑剂,原料中添加了均匀分布的固体润滑剂后,制成高级的内润滑轴承级材料,耐磨性出色,与未添加之前相比,摩擦系数较低,能承受更大的压力速度系数,耐磨性好,使用寿命长,性价比突出。

f. 聚氨脂由聚物多元醇与异氰酸酯反应扩链铰链而成,性能介于塑料和橡胶之间,根据聚氨脂弹性体主链结构不同,分为聚醚型和聚酯型2 种。适于做降噪垫板、降噪块、横向稳定杆胶套、减振器销套等。聚氨脂性能见表2。

表2 聚氨脂性能

4 结果

4.1 设计

a. 在钢板弹簧片间中心螺栓处增加隔板,板簧片两端间加降噪片;其次钢板销套用双金属橡胶套,板簧端部卷耳和包耳不接触;

b. 减振器部分的措施是合理选择上下支承销套材料,设计上保证合理运动空间;

c. 横向稳定杆部分是合理设计吊杆摆动运动,合理匹配刚度及合理选择支承套材料、合理控制左右滑动量定位参数等。

4.2 材料

降噪材料上,采用超高分子量聚乙烯,填加改性材料,如MOS2 润滑剂、石墨、蜡及稀土元素等,改善润滑、耐磨性能。

4.3 装配

重点保证销与支架两端间隙;U 型螺栓分次拧紧,防止因受力不均匀造成板簧扭转(曲)变形。

4.4 使用

一级维护时钢板支承销保证润滑,二级维护时检查垫板和降噪块情况,视需更换。

采用上述措施后,跟踪对比不同方案、多地区客户新车、在用车近两年的使用情况,效果突出,降噪明显,在期望里程内,消除了悬架系统的噪声。

5 结束语

优化钢板弹簧结构设计,增加垫板、降噪块结构设计,优先降噪块材料;合理匹配横向稳定杆刚度,优选支承套材料,合理控制横向移动量;合理匹配减振器参数,可消除板簧悬架系统的噪声,达到控制悬架系统噪声的目的。

来源:期刊-《汽车材料与工艺》

作者:张跃军,张天阳(金龙联合汽车工业(苏州)有限公司客户服务部;南京航空航天大学材料科学与技术学院)

广告

广告