作者:杨庚佳 杨璐璐,长城汽车股份有限公司

1.前言

传统两驱车型靠发动机提供动力源,四驱车型靠传动轴将发动机动力源传递至后桥,而新能源汽车有别于传统四驱车型,后桥靠电机单独提供动力源。如下图所示,图1为传统四驱车型,图2为混合动力车型。

图1

图2

本文主要针对新能源汽车电驱动桥总成输入轴滚针轴承烧蚀风险这一课题作了详细的论述,首先针对滚针轴承烧蚀风险的真因进行详细排查及分析,并针对真因提出对策方案,进而实施验证,最终彻底解决滚针轴承烧蚀这一问题。对于采用新能源动力总成的SUV车型来说,为了实现四驱功能,通常在车辆的后桥设置由电机和减速器构成电驱动桥总成,电机单独提供动力源,同时当车速过高时,一方面为了防止车辆高速行驶时电机发生损坏,因而迫使电驱动桥总成退回N挡,所以电驱动桥总成往往需要加入断开装置,该装置可以在车辆处于高速工况时中断动力传递,防止电机转速过高损坏电机,另一方面,当车速过高时,电驱动桥总成处于N挡,电驱动桥总成反拖实现制动能量回收功能,使整车降低油耗,更经济、更实惠。但是当电驱动桥总成处于N挡时,由于电机转动惯量较大,因此电驱动桥总成反拖时输入轴不转,也即转速为零(电机转子与输入轴通过花键连接),减速器润滑油无法充分润滑滚针轴承,导致滚针轴承处热源集中,无法及时散出,从而滚针轴承烧蚀。

2.真因排查及分析

2.1 电驱动桥总成输入轴滚针轴承烧蚀真因排查及分析

1、滚针轴承处润滑不良,存在热源

A:油路设计不合理

a:油孔位置分布不合理√ ;b:油道面积分配不当×;c:油孔数量少√;d:油孔直径小×

B:导入输入轴润滑油量不足×

C:润滑油流动性差

a:输入轴转速低√;b:齿轮出油口形状设计不合理√

2、在极限工况下,减速器内部油温较高

A:搅油损失大×;B:滚针与齿轮内孔摩擦损失大×

3、零部件加工及装配尺寸不满足设计要求

A:滚针轴承轴向配合尺寸超差×;B:滚针轴承径向配合尺寸超差×

4、滚针轴承设计选型不合理,无法满足极限工况条件

A:试验工况苛刻√;B:滚针轴承保持架设计选型不合理√

(注:“ √ ”代表滚针轴承烧蚀与该排查项目有关,“ × ” 代表滚针轴承烧蚀与该排查项目无关)

通过单一变量法对输入轴滚针轴承烧蚀风险真因逐项排查及分析,发现滚针轴承烧蚀与油孔位置的分布不合理、油孔数量少、输入轴转速低、齿轮出油口形状设计不合理、试验工况苛刻及滚针轴承保持架设计选型不合理有关。

2.2 进一步追查真因

输入轴滚针轴承烧蚀1Why→滚针轴承处存在热源 2Why→滚针轴承处润滑不良 3Why→油孔位置及数量设计不当

通过上述进一步真因追查,发现滚针轴承烧蚀的主因是由于输入轴油孔位置设计不当及油孔数量设计不当所致,同时主动齿轮出油孔形状不利于润滑油顺利甩出,保持架材质为PA66的滚针轴承无法满足高转速、高温环境使用需求,因此,针对上述排查的真因提出对策方案,并且实施验证。

3.对策方案验证

通过真因排查及分析,发现电驱动桥总成输入轴滚针轴承烧蚀主要是因为输入轴油孔位置、油孔数量设计不当,主动齿轮出油口形状设计不合理及滚针轴承选型不合理所致,因此优化输入轴结构,主动齿轮结构及选择能承受高转速、耐高温的滚针轴承并且实施验证。

对策方案一:将输入轴润滑滚针轴承的油孔移至滚针轴承的中部,并且增加两个互相垂直的油孔。

原因分析:当电驱动桥总成处于N挡时,输入轴转速为0rpm,因此不管输入轴旋转到任何位置,电驱动桥总成反拖带动主动齿轮空转(注:主动齿轮布置在输入轴),润滑油均会通过输入轴过油孔润滑滚针轴承,降低滚针轴承处温度。

对策方案二:优化主动齿轮出油口形状。

原因分析:当电驱动桥总成反拖时,主动齿轮高速空转,此种结构便于润滑油顺利甩出,从而途经滚针轴承的润滑油量增大,能更好的润滑滚针轴承,从而降低滚针轴承处的温度。

对策方案三:选用保持架材质为PA46的滚针轴承。

原因分析:保持架材质为PA46的滚针轴承能承受更高的转速及更高的温度。

针对对策方案实施验证,滚针轴承处温度降至90℃以下,从而彻底解决了滚针轴承烧蚀的风险。

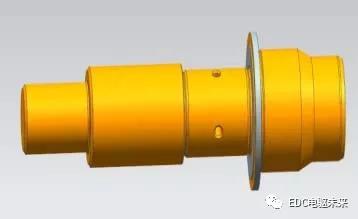

方案图:

4.结论

经过实践验证,优化输入轴油孔位置及油孔数量,优化主动齿轮出油口结构及更换滚针轴承保持架材质能彻底解决滚针轴承烧蚀的风险,从而能满足顾客对新能源汽车电驱动桥总成的使用需求,提高新能源汽车的品质。

广告

广告