电动汽车维护周期现状及确定方法探究

车辆的技术状况会因为使用过程中的摩擦、腐蚀、疲劳、变形及老化等因素而逐渐恶化,不管是传统燃油汽车还是电动汽车,都需要进行周期维护。周期维护的首要工作是制定科学合理的维护周期。

《道路运输车辆技术管理规定》(交通运输部令2019年第19 号)规定了道路运输车辆的维护周期由运输经营者自行确定。制定合理的维护周期是一项复杂工作,传统燃油车维护周期通常参照《汽车维护、检测、诊断技术规范》(GB/T 18344)等技术文件制定,电动汽车维护周期和传统汽车不同。

蒋晓琴等对比了新能源汽车和传统汽车的维护区别后发现,纯电动汽车的维护周期要比燃油汽车长;徐安等研究了基于不同优化目标构建相应数学模型可得到不同的维护周期。当前国内电动汽车在存量规模、维护保障等方面均处于起步阶段,技术升级更新快、车辆运营数据积累不充分,有必要探究电动汽车维护周期的设置现状。

1 电动汽车维护周期现状

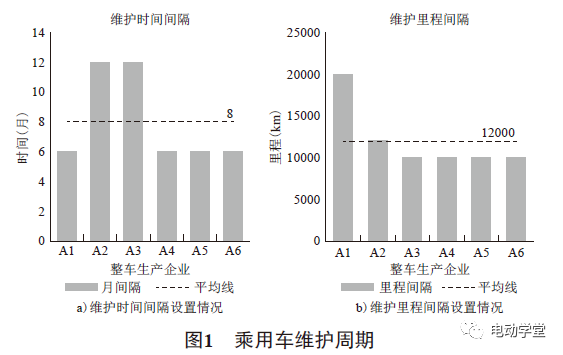

1.1乘用车

1.2 商用车

商用车在结构配置、技术特点和使用场景等方面均有别于乘用车,其关键零部件如动力电池的维护通常由零部件生产企业提供一对一服务,维护周期设置与乘用车具有明显差异。

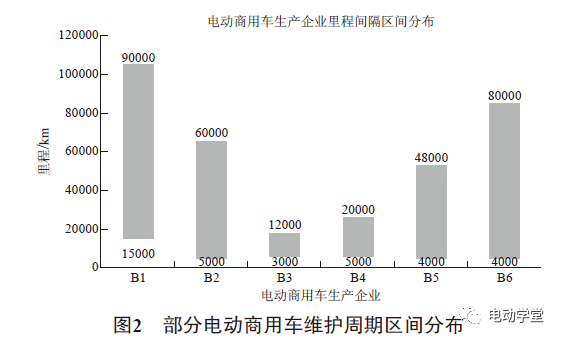

1.2.1 电动商用车生产企业制定的里程间隔周期

(1)电动部分和传统机械部件维护周期一致,大部分维护项目同步进行,仅对部分细分项目作区分,比如对动力电池的开箱检查、工作液更换等适当延长维护周期。

(2)电动部分维护项目维护周期间隔明显较传统机械部分的维护周期要长。

(3)电动部分特别是动力电池的维护周期,部分车辆生产企业直接引用电池生产企业建议的周期,不对电动部分的维护周期作进一步规定。

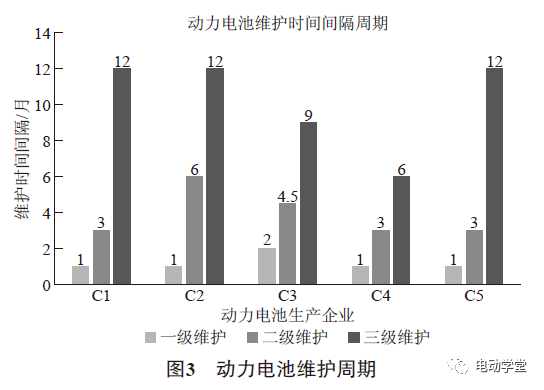

1.2.2 动力电池生产企业制定的时间间隔周期

电动汽车动力电池等高压部件供应商提供的维护周期建议是汽车生产企业、道路运输经营者等制定整车维护周期的重要参考,有必要进一步梳理其总体设置情况,本部分对动力电池生产企业制定的维护周期作了梳理。

2 维护周期确定方法

上述维护周期是汽车生产企业根据自身经验积累,结合国家相关政策法规标准给出的,具有国家政策导向性强的特点,普遍缺乏必要的优化论证,理论上,电动汽车维护周期应在汽车生产企业推荐维护周期基础上个,进一步结合实际运用进行优化。如何确定最优的汽车维护周期是一项复杂工作。不同车辆类型在维护周期上具有一定的差异,比如部分新能源汽车的驱动电机代替了传统燃油汽车在启动、怠速、低速等工况下的功能,车辆的故障发生、失效机理等发生了变化,不能直接沿用传统燃油汽车维护周期,且维护周期的确定不能盲目缩短或者延长,维护周期设置过长,表面上提高了运营效率,减少了维护成本,但是往往会导致车辆因为某些系统或者零部件未及时维护而提高了车辆的突发故障率,增加了车辆维修成本;若周期设置过短,则增加了维修成本和运营维护成本,频繁维护降低了运营效率,且过于频繁的拆解零部件将对其造成非必要的损伤。因此,维护周期在理论上存在最优值,应采取科学分析手段进行优化。

2.1 现行维护周期优化方法

传统燃油汽车维护周期通常基于经济性(成本费用最低)、安全性、有效性和技术状况等一个或者多个目标给出,可以针对不同优化目标建立数学模型,通过试验验证获得最优解,常见的优化方法如下:

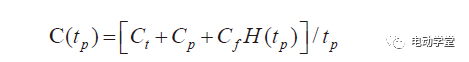

(1)基于车辆经济性建模

(2)基于用车安全性建模

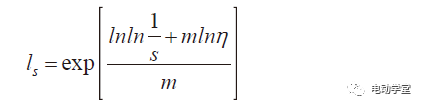

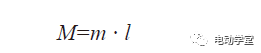

采用这种模型,需要采集汽车运行过程中制动系、转向系等系统的故障情况,并进行分布拟合检验,认定服从Weibull 分布后再根据样本进行参数估计进一步得到性质参数和尺度参数,根据给定的安全性水平S,即可求得不同安全性水平的车辆最优维护里程间隔周期。

(3)基于车辆使用有效性建模

用有效度标识车辆在某时刻具有或维持规定功能的能力,具体用一个维护周期内可能工作时间占全部时间的比值表示有效度大小。有效度最大即单位时间内车辆总停驶时间最短。

(4)基于车辆的技术状况建模

以制动系统制动性能为例,对制动盘磨损量进行建模:

(5)基于多种目标建模

主要目标法:在多个单目标中选取一个为主要目标,其余为次要目标,将原来的多目标问题转化为一个以选定的主要目标为目标的单目标规划。分层序列法[11]:将多个单目标按照重要程度排序,并逐级寻优,得到最优解集合。

2.2 电动汽车维护周期优化方法

电动汽车由于装备了高压动力电池,其在主要安全部件构造、周期维护间隔、维护项目等方面和传统车辆存在差异,在分析维护周期过程中,完全可以借鉴上述的模型。在经济性方面,虽然原模型是基于强制维护背景下提出的,相关的检测诊断环节同样适用于强调故障诊断的电动汽车维护要求,可通过统计整车电气系统的故障报警频数进行模型论证。

在安全性方面,除了针对传统机械部件如制动系、转向系等机械部件的考察外,可以在此基础上增加动力电池等电动汽车关键安全部件的电子故障报警频数进行考量。在有效性方面,应在模型中相应增加电动汽车补电和动力电池均衡充电等作业项目对有效度的影响;技术状况方面,除了传统安全机械部件外,可针对动力电池和驱动电机冷却液提出相关指标要求,按照现有标准要求,给出相冷却液的最优更换周期。

3 结论

纯电动乘用车(小客车)的平均维护周期间隔为1.2 万公里或8 个月,纯电动商用车平均维护里程区间为6 000~51 000 km,动力电池维护周期多数以时间间隔给出,平均为1 个月、4 个月和10 个月,汽车生产企业给出的电动车辆维护周期差异较大且政策导向性强,企业在制定电动汽车维修周期时,可借鉴传统汽车维护周期制定方法及更新理论,建立数学模型,积累分析车辆运行故障数据后进行优化确定。

编辑推荐

最新资讯

-

ESI 全新BM-Stamp软件在汽车行业冲压仿真精

2025-04-02 09:27

-

车辆软件测试工程师的工作内容---解读GBT德

2025-04-02 08:41

-

浅谈机动车检测行业合规经营与检验人员职业

2025-04-02 08:40

-

NOA该允许驾驶员脱手么?

2025-04-02 08:37

-

联合国最新汽车法规清单(到R176)

2025-04-02 08:31

广告

广告