如何使电动汽车更安全,更便宜?从分析电池开始

1.对比中国和美国在EV电池研发、应用方面:政府法规、研发瓶颈、消费者现状、消费者认知的一致和偏差。以全球视角讨论电动汽车市场现阶段的问题。

2.软包电池的优势-加强对电池的保护、提高包装效率

3.电动汽车电池的老化和短路危害

4.电动汽车电池在续航与载重之间的平衡

5.无需超级计算机的电池方阵和均质化电池建模

6.ESI与Farasis在电池研发中取得的技术创新-Zero Prototype

7.数字样机带来的技术突破-顺利通过严苛法规

电动汽车电池

根据国际能源署 (International Energy Agency) 最近的一份报告,2018年,电动汽车和混合动力汽车的数量超过了500万辆,预计到2030年将达到4400万辆。中国的电动汽车市场急速增长(45%) ,欧洲以24%排在第二位,美国以22%排在第三位。然而,电动汽车保有量没有更大的主要原因是在简单的成本层面。

负责ESI电动汽车电池仿真解决方案开发的丁沛然博士解释说:电动汽车的电池是其最昂贵的组件。例如,雪佛兰Bolt的锂离子电池包的成本估计为1.5万美元。特斯拉的Model S 的60千瓦时电池在2017年的售价估计为3.5万美元,相当于该车标价的40%以上。虽然在特斯拉建立了自己的电池生产厂后,价格已经下降,但成本仍然很高。

显然,我们需要更经济的电池,这样电动车才能被更广泛地使用。

软包电池

很多电池的设计都是硬壳结构。相比之下,软包电池的结构设计简单,重量更轻,材料更少,达到90%到95%的包装效率。

在美国销售的大多数电动汽车的电池都有8年的保修期,电动汽车公司对确保电池续航时间非常关注,这样他们就不必提前更换电池了。

保险公司也关注电动汽车锂电池的可靠性,在意外事故中责任的判定,何方支付更换成本,以及电动汽车偶发起火造成的伤害、财产损失的成本和对生命安全的威胁。

虽然起火事件在电动汽车中并不多见,但一旦发生,便会引起媒体的广泛关注,给电动汽车蒙上一层不够成熟的阴影。具有讽刺意味的是,仅在美国,汽油动力汽车平均每天失火167次。尽管如此,根据最近的研究,31%的普通民众担心电动汽车的安全性。

电池老化和短路可能导致火灾,将乘客的生命置于危险之中——更换电池的主要原因是电池老化或短路导致热失控

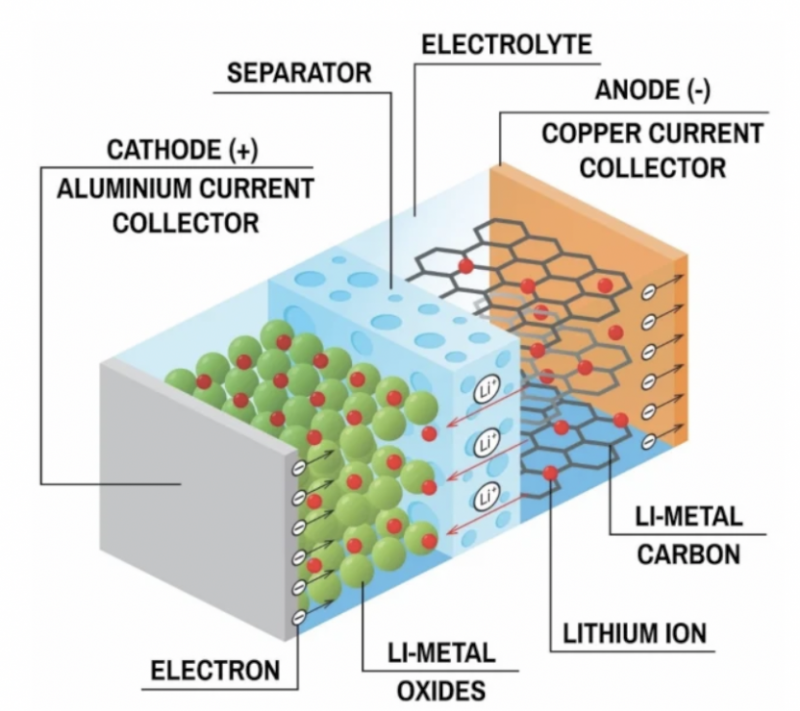

锂离子电池放电,隔膜 (图片由OSHA提供)

锂电池依靠锂离子在正极和负极之间通过隔膜移动来工作。隔膜是一种薄的聚合物板,它可以防止正极材料与负极材料直接接触。然而,这种分离器对液体电解质是多孔的,它允许锂离子在电池充电和放电时来回传递。

当隔膜发生故障,阴极和阳极直接接触时,就会发生短路。这会产生足够的热量在电池单体里导致起火。一个电池单体着火会损坏相邻电池单体的隔板,导致热失控。

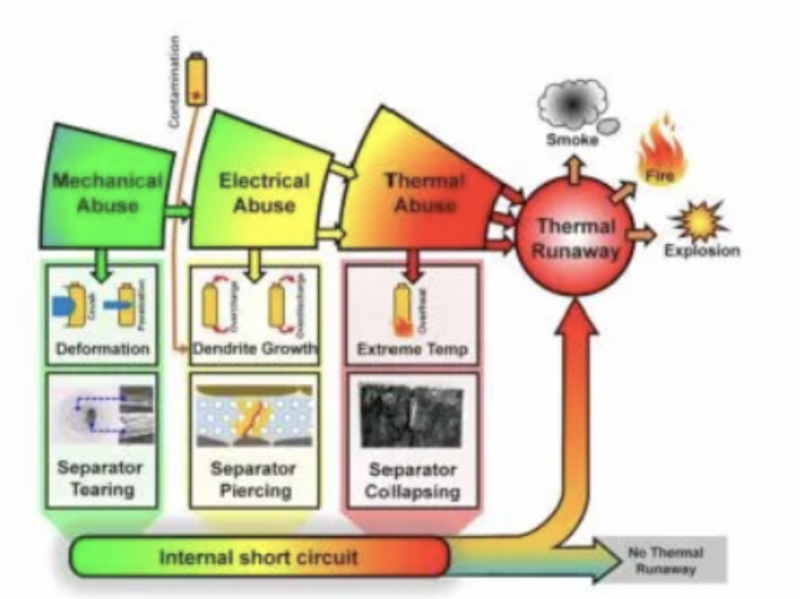

电动汽车电池热失控导致的烟雾起火和爆炸 (图片由清华大学提供)

隔膜失效可能发生在撞车之后。隔膜可能会因过度变形而撕裂,比如撞车或道路事故造成的机械损伤。

隔膜也可以被电芯的枝晶刺穿。枝晶是极微小的锂晶体,细如头发,尖如针,在锂离子电池过度充电时从阳极生长出来。

过高的温度,如火灾,会使隔膜熔化或坍塌。所有这些失效机制将导致热失控,导致冒烟、起火甚至爆炸。

车身电池的安全性与重量—恶性循环

显然,电池和汽车制造商需要策略来提高电动汽车的安全性,并减轻购车者的担忧。丁博士认为,采用三管齐下的方法:

· 锂电池材料的固有安全性可以通过改善材料来提高。

· 采用诊断算法可以警告司机即将发生的故障。例如,电池管理系统BMS检测到电池的快速过充或过放电。

· 可以启动对策来减少或降低火灾危险。

为了保护消费者,政府机构规定了电动汽车电池单体、电池组、电池包和整车的最低安全标准,包括外部短路、异常充电、强制放电、冲击和振动以及温度循环等几个测试标准。 根据管理机构 (UN、IEC或ISO) 的不同,可能会对撞击、挤压、加热、跌落等有额外的标准。

电动汽车的电池占据很大重量,特斯拉Model S型车重4800磅 (2200公斤) 。相比之下,一辆奔驰E350仅重3800磅。 两者之间的差异几乎完全在1200磅的电池重量。特斯拉Model S型车电池悬挂在车身下方,重量增加了它的稳定性。但必须安装一个钛制防护罩,以保护它免受来自道路的危险。在没有保护的情况下,岩石、路缘石或碎石片可能会穿透电池,导致热失控。汽车还需要额外的结构来吸收冲击,重电池意味着需要将其与车身进行重载连接。这些对于电池必要的保护措施,导致车身更加的沉重。这是一个恶性循环!

无需超级计算机的电池仿真和均质化电池建模

电动汽车的电池仿真可以发生在离子物理和枝晶生长这样小的尺度上。 如果在电芯成分的尺度上研究,可通过连续介质力学和断裂力学予以解释。电池单体、模组和电池包的结构分析可以在宏观尺度上用有限元法来完成,而整个车辆的耐撞性通常需要在一个更系统的规模上研究。

电池模组(图片由Farasis提供)

电池包或模组的机械性能,如位移、应力和应变,取决于组成它们的电池单体的机械性能。进一步又取决于电池单体组成元件的行为 — 阳极、隔膜、阴极和塑料薄膜。然而,精确描述电池单体模型行为所需要的网格数量可能是数百万。 将一个电池包或模组中内在的所有电池单体都建模成相同大小的网格,结果将导致数亿甚至数十亿个网格单元。

“即使超级计算机也无法处理这么大的模型,”丁博士说。

为了克服这一挑战,清华大学和ESI专家一直在合作开发一种均质化电池单体建模方法,该方法将电池单体的机械性能定义为电池单体中所有组成元件的平均性能。 清华大学的研究人员用测试数据校准数值方法。均质化电池单体建模将缩小电池包或模组有限元模型的整体尺寸,使其适合于现有的计算机资源。

Farasis:摒弃物理样机,仅使用数字样机基础上的技术创新

中美合资的锂离子电池开发商Farasis Energy已经获得了10亿美元的融资,同时在广泛的寻找客户来验证其电池性能。他们找到了一家德国汽车主机厂。Farasis使用ESI的虚拟性能解决方案 (VPS) 来研究电池在振动和车辆碰撞情况下的行为。在摒弃物理样机,只使用了数字样机的基础上,他们取得了技术上的胜利,这让主机厂商印象深刻,从而战胜竞争对手一举中标。孚能公司在德国东部建造一个价值6.6亿美元的电池生产工厂,为这家德国汽车主机厂生产锂离子电池。

Farasis Energy的高级技术研发部总监马特·克莱因(Matt Klein)博士说: “竞标进行到一半时,德国汽车主机厂决定将物理样机全部去除,只根据仿真模型计算结果做出决定。”

Farasis电池承受了严苛的碰撞测试。其中,电池和车辆必须在与圆柱杆侧碰撞中幸存。他们还必须通过频率和共振测试,以及各个方向的冲击测试。 这些测试是各个国家政府机构所要求的,保证电池具备实际应用的安全性能。电池模型可以通过ESI虚拟性能解决方案在静态、动态或振动物理领域进行评估,完成对电池几何形状,材料,接头数量和位置的设计迭代,以确保性能更优质量更轻的电池产品。

电池模组在挤压仿真中的位移(图片由Farasis提供)

丁博士说: “ESI建立了一个统一的电池有限元模型,用于挤压、冲击、振动和膨胀仿真分析,从而形成了一个高效的工作流程,最终为Farasis提供了一个经济有效的解决方案。”

仅使用数字样机通过电池和电动汽车的严格法规-技术突破

像上面Farasis例子中说明的那样,锂电池的仿真模型需要描述电池单体内部的蜂窝状结构,该蜂窝状结构本质上沿一个轴(纵向)刚性较大,而沿另一个轴刚度较弱。而金属散热片将热量传导到电池模块的外部。

仿真将逐步进行到对电池模组的分析,该分析需要建立一个有限元模型,其中包含150万个实体和壳体单元,单元尺寸从1-4毫米不等。

仿真之所以可行,是因为对一个电池单体的机械性能和材料求平均,可以得到一个规模更小,更易于管理和求解的模型(每个电池单体由10,000个实体六面体单元组成)。然后将许多这样的电池单体模型装入23英寸长的模组,用于模拟车辆前后方向圆柱杆测撞。

电池模组在所有方向上均受到60G,14 ms的冲击载荷,该仿真确保电池不会从其安装点断裂或遭受内部损坏。

为了应对这一系列挑战,ESI在欧盟UPSCAL(Upscaling Product development Simulation Capabilities exploiting Artificial Intelligence for Electrified Vehicles — 利用人工智能提高电动汽车的产品开发仿真能力)项目的框架内,领导建立针对Crash的基于人工智能(AI)的设计平台。 项目参与者有大众汽车和CRF等汽车制造商,多家测试中心和大学。该项目的目标是应用AI方法减少开发时间(20%)并提高电动汽车(EV)的性能。

根据法规中的车辆载荷工况建立实际的运动载荷数据库,以确保合适的人工智能训练数据。详细的电池单体模型将载荷工况与刚度和内部故障风险联系起来。其结果可使用AI构建电池单体的简缩模型(Reduced Order Model)。然后,将在整车Crash仿真中验证和使用简缩模型。

丁博士告诉我们:ESI已在多尺度(multiscaling)方面进行了大量研究,其中将等效的材料特性应用于较小的尺度复杂的结构。采用宏观(Macroscale)方法是在可用时间内解决电池模组和电池包模型问题的关键。经过大量的仿真和验证,ESI的目的是确保准确地进行多尺度仿真。他们在碰撞测试领域的声誉取决于此。

ESI集团作为碰撞仿真的先驱 — 大多数头部汽车主机厂商现在都依赖ESI提供的虚拟样机技术进行虚拟碰撞测试。现在,ESI已将其优势扩展到了电动汽车电池系统的虚拟碰撞测试,ESI愿为全球汽车工业转型做出强有力的支持。

- 下一篇:造一座动力电池Pack工厂,需要哪些投资预算?

- 上一篇:7项技术助力联网汽车

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告