在新能源汽车电池热管理系统中,电池液冷板是保证电池正常工作的关键部件。电池高效持久的工作,要求其处在适宜的温度范围(25~45 ℃),电芯间和模组间温差均要小于5 ℃。液冷板的设计难点在于:

①液冷板的冷却液侧流阻不能过大;

②保证液冷板表面的温度均匀性。解决这2个难点主要依赖对液冷板内部流道尺寸及流程布置进行合理的设计。

液冷板试验装置的难点在于:

①对小换热量进行准确测量,解决该问题要做好保温措施,并采用精密测量仪器;

②对发热体表面多点温度的准确测量。笔者对液冷板做了4个设计方案,并设计了试验工装和台架,进行传热特性的试验研究。

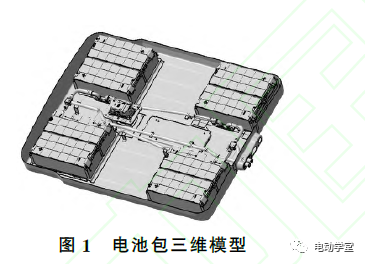

1 电池包模型

笔者所述电池液冷板是为国内某型混合动力汽车用电池包配套设计。电池包额定工况下发热量为1.32kW,整个电池包由4个电池模组构成,每个模组各需要一块液冷板,流道布置为2 路并联,每路中各有2个液冷板串联,其三维模型如图1所示。

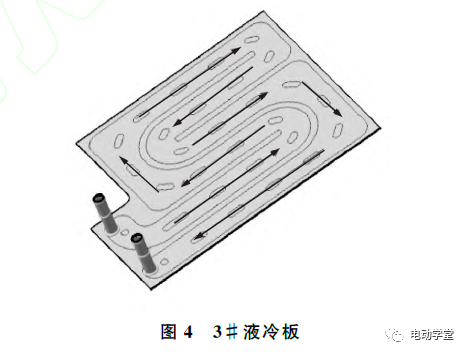

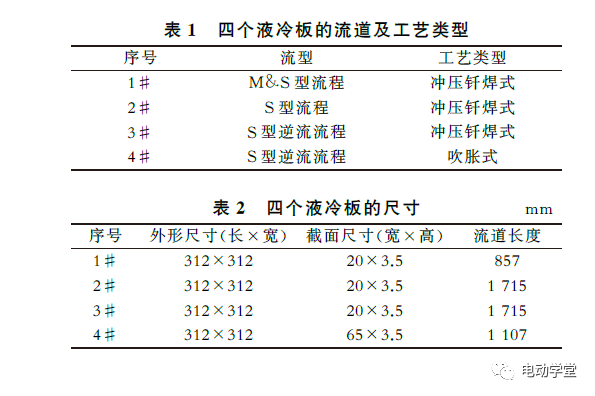

2 液冷板设计方案

参考目前电池热管理系统中防冻液回路的流阻,液冷板段的流阻最大约为25kPa,据此笔者将液冷板的最大设计流阻确定为12.5kPa。根据该电池包内电池模组的尺寸,结合生产工艺,设计4个液冷板方案(如图2~图5所示),如表1和表2所示。

3 试验方案

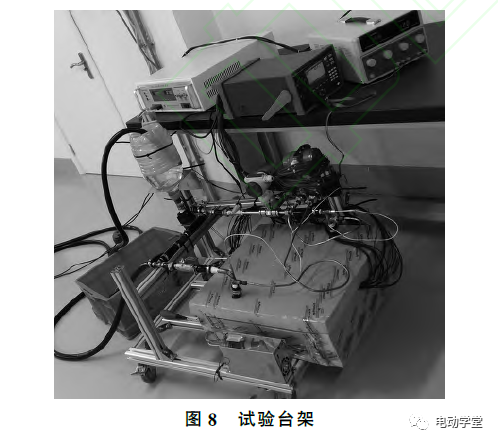

3.1 试验台架

如图6所示,通过调节阀(6 和9)调节防冻液流量。48个热电偶(11)用来测量均温热源(铜板)表面温度。将液冷板放置于试验装夹工装(见图7)中。所搭建的试验台架如图8所示。

3.2 试验装夹工装

图9所示为试验装夹工装爆炸图,硅胶垫位于液冷板和铜板之间;加热片粘贴在铜板上,构成均温热源,代替电池模组发热;零件1~5通过装配螺栓(14)装配在一起,试验时便于拆装更换液冷板,并且零件1~5均加工有48个热电偶孔,热电偶穿过这些孔,插入铜板底部;通过通孔型力传感器,可控制并测量施加在硅胶垫上的压力。

3.3 试验参数

试验参数如表3所示,所列参数是针对单个液冷板为单个电池模组散热给出的。

3.4 参数计算公式

铜板表面平均温度(℃)计算如下:

式中ti 为热电偶测得的温度(℃),i=1,2,3,…,48。

铜板表面温差(℃)计算如下:

式中tmax和tmin分别为48个热电偶测得的温度中最大值和最小值(℃)。

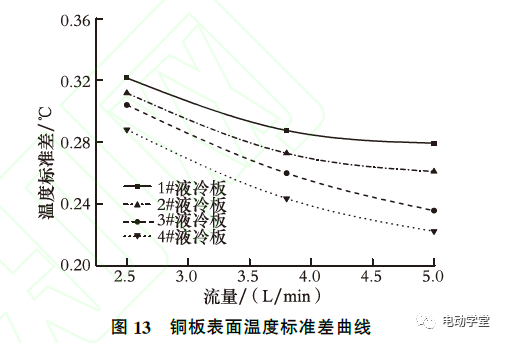

温度标准差计算如下:

对流换热系数(W/(㎡·℃))计算如下:

式中:A 为液冷板上表面传热面积(㎡);Δtm 为铜板表面与冷却液间的对数平均温差(℃);ti和to分别为防冻液进、出口温度(℃);K 为铜板与液冷板间的传热系数(W/(㎡·℃))。

4 试验结果分析

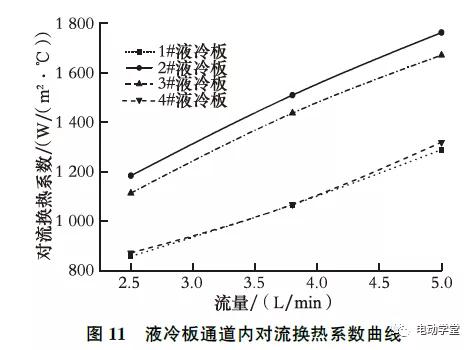

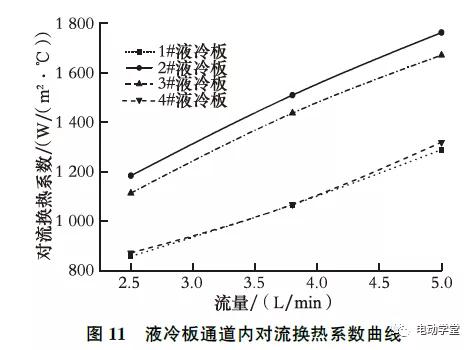

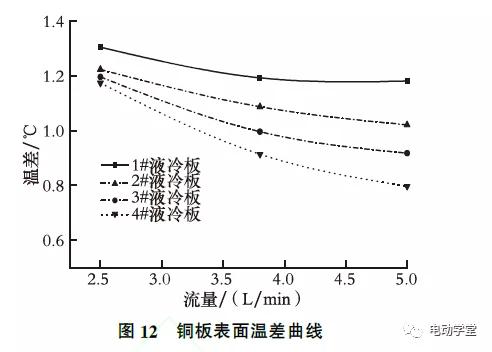

由图10~图14可知:

1)对比3#和4#液冷板,这2个液冷板流道宽度分别为20mm和65mm。3#液冷板的对流换热系数高于4#液冷板30%。故液冷板流道宽度越窄,流体流速越大,可提高对流换热系数。但流道宽度受工艺条件的限制,如吹胀式的最小宽度为28mm,冲压式的最小宽度亦不能太小。

2)对比2#和1#液冷板,这两者流道截面尺寸相同,流程布置不同,前者对流换热系数比后者大图12 铜板表面温差曲线图13 铜板表面温度标准差曲线图14 液冷板内流阻曲线39%,但前者温度标准差比后者小5%,这说明2#液冷板既增强了换热能力,又改善了温度均匀性,故流程布置优化设计可以增强传热并改善温度均匀性。

3)对比2#和4#液冷板,前者比后者对流换热系数大37%,平均温度降低0。8℃,表面温差大17%,温度标准差大13%。实际上,对流换热系数反映整体纵向(沿板厚方向)导热能力的强弱,对流换热系数越大,纵向导热能力越强;温度标准差反映横向(沿冷板表面方向)导热能力的强弱,其越小,横向导热能力越强;当对流换热系数变大,纵向导热能力增强时,横向导热能力相对减弱。故对流换热系数较大的液冷板,平均温度越低,其温度均匀性越差。

由表1可见,从设备初投资角度分析,相对传统电制冷系统,水蓄冷空调系统增加了相关蓄冷设备,但水蓄冷空调系统冷水机组容量降低,且本项目中利用原工业遗存水渣池作为蓄水池,节省了蓄水池的投资。因此,相比传统电制冷系统,水蓄冷空调系统初投资有所降低。相比传统电制冷系统,水蓄冷空调系统每年制冷季运行费用节省28.5万元,全生命周期运行费用节省594万元。

5 结论

笔者基于工业遗存改造项目构建了水蓄冷空调系统,结合水蓄冷空调系统的运行控制策略,分析了非削峰释冷与全削峰释冷控制策略下冷源系统整个制冷季的逐时运行能效与运行费用。

1)相比于非削峰释冷策略,全削峰释冷策略下的冷水机组选型偏大,且由于各时刻负荷差异显著,冷水机组常处于较低负荷率下运行,进而影响冷水机组性能系数。

2)与传统电制冷系统相比,非削峰释冷策略下的水蓄冷空调系统每年制冷季运行费用节省28.5万元,全生命周期运行费用节省594万元。

广告

广告