作者:吴东 李东丨天津中德传动有限公司

在纯电动汽车中,动力源由电池和电机所替代,致使原来传统汽车中内燃机的“掩蔽效应”消失,原本不明显的高频噪声变得更加显著,传动装置中齿轮传动系统的噪声尤为突显,是其噪声的主要来源。

在齿轮传动过程中,变速器受到齿轮传递误差、轴承布置与选型以及壳体受力变形等综合因素的影响,使得主从动齿轮在啮入、啮出过程中产生齿面变形,从动齿轮实际转角与理论转角出现差值,主要体现在啮合线上,即从动齿轮实际位移与理论位移产生的差值,导致主从动齿轮啮合时产生干涉,产生激振力。振动通过轮坯、轴及轴承等零件传递到壳体引起辐射噪声。对于此类噪声,往往通过齿轮修形的方法解决,同时可以降低齿轮副啮合的传递误差,降低齿面接触应力。如果齿轮修形是通过改善齿面接触降低齿轮副啮合激励,那么动态啮合刚度就是从根本上降低激励产生的源头。改善动态啮合刚度是降低变速器噪声最本质的方法。

纯电动汽车两档变速器与模型构建

以某电动汽车两档变速器为研究对象,结构布置如图1所示。变速器采用同轴式布置结构,两个档位的速比分别为2.67和1,最大输入转矩600 N·m,要求变速器每个档位的台架试验噪声值小于81 dB(A)。

采用JYCD软件搭建两档变速器的仿真模型(图2),按照整车悬置布置结构建模,并导入壳体的刚度矩阵。

齿轮轴采用20 CrMnTiH材料,各齿轮精度定义为7级,齿面粗糙度为RZ4.8,齿根粗糙度为RZ10。

图1 两档变速器结构

图2 两档变速器仿真模型

图3 阶次分析和响应分析结果

两档变速器噪声问题分析

对两档变速器进行噪声测试,通过传声器采集噪声数据,并对测试结果进行阶次分析和响应分析,结果如图3所示。

从图3中可以看出,在频率2 000~2 500 Hz左右,第37阶次的噪声值为噪声峰值,达到87 dB(A),与此阶次对应的是常啮合齿轮副,齿轮参数见表1,需要对变速器的常啮合齿轮副进行优化。

传递误差计算

传递误差为输出齿轮的实际啮合位置与理论啮合位置的扭转角度偏差反映在啮合线上的位移大小,如图4所示。S1为两轮的啮合起始点,E1为两轮的啮合终止点,P节点为两轮的理论啮合位置点,而由于受载变形、齿面修形及加工误差等因素的影响,使得两轮的实际啮合位置点偏移至P1点处,偏移距离PP1即为

表1 两档变速器常啮合齿轮副参数

图4 传递误差示意图

传递误差TE,见公式(1):

式中,R1为主动轮基圆半径;R2为从动轮基圆半径;θ1为主动轮振动角位移;θ2为从动轮振动角位移。

以台架测试工况作为仿真的输入工况,对各齿轮副的传递误差、齿面接触应力进行仿真计算。传递误差TE<2 μm,结果如图5所示;齿面接触压力计算结果为1 326 MPa,如图6所示,接触区域饱满,满足变速器的初始设计要求。

从仿真分析结果可知,常啮合齿轮副的传递误差和齿面接触应力结果非常理想,但是噪声出现在2 000~2 300 Hz之间,故需要对动态啮合刚度进行分析。

动态啮合刚度计算

动态啮合刚度应考虑随着齿轮轴系转速(或齿轮啮合频率)的改变对于轮齿之间啮合刚度的影响。基于齿轮传动系统振动传递路径分析原理,齿轮动态啮合刚度是齿轮传动系统的综合体现。随着齿轮轴系转速的改变,在主、从动齿轮啮合齿面间产生单位相对扭转变形量时,两齿面间的啮合力也随之改变。因此将动态啮合刚度定义为轮齿啮合处受某一频率单位扭转角位移的周期性激励作用下,在该啮合处所需施加相同频率的转矩大小。齿轮传动系统振动分析模型如图7所示。

图5 常啮合副传递误差

图6 齿面接触压力

图7 齿轮啮合原理

图7中P、g分别代表主、从动轮,fp、fg分别表示齿轮副间的一对相互作用力,δ为主、从动轮沿啮合线的相对位移量,km为齿轮副间的啮合刚度。

齿轮传动系统的动力学方程见公式(2):

式中,M为质量矩阵;C为阻尼矩阵;K为刚度矩阵。

根据主、从动轮的动态啮合柔度的关系即可求解出齿轮副的动态啮合刚度。

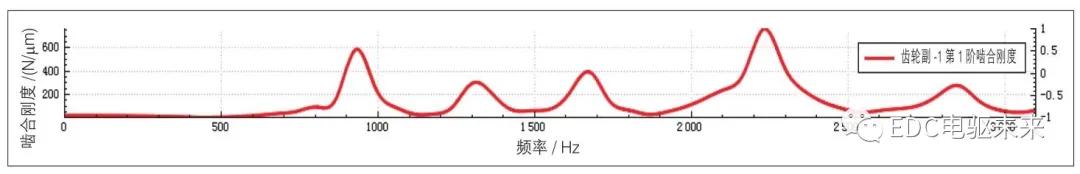

计算得到齿轮动态啮合刚度,如图8所示。从图中可以看出,在2 000~2 500 Hz有一处峰值,峰值达到1 100 N/mm,与试验测试噪声区域相符合。

动态啮合刚度优化和试验验证

通过调整壳体、轴和轴承的刚度,来改变齿轮副的动态啮合柔度,进而影响动态啮合刚度,可以有效地降低变速器激励源幅值,从而降低变速器整体噪声。

在JYCD软件中,分别计算调整后的壳体刚度、轴刚度和轴承刚度,然后得出动态啮合刚度改进结果,如图9所示。在2 000~2 500 Hz处的峰值降低到了750 N/mm,降低了31.8%。

图8 动态啮合刚度结果

图9 动态啮合刚度改进结果

图10 修形后1档噪声测试结果

将优化后的变速器进行噪声台架测试,变速器噪声降低较为明显,尤其是2 000~2 500 Hz有处响应有明显降低,如图10所示,测试结果为80 dB(A)。

结论

降低激励源的幅值是提高变速器NVH性能的关键因素,通过调整齿轮动态啮合刚度可以从根本上改善变速器的噪声问题。因此,要解决变速器的噪声问题,需要重点关注变速器齿轮副的动态啮合刚度,提高产品性能。

广告

广告