丰田Mirai燃料电池汽车储氢系统开发技术

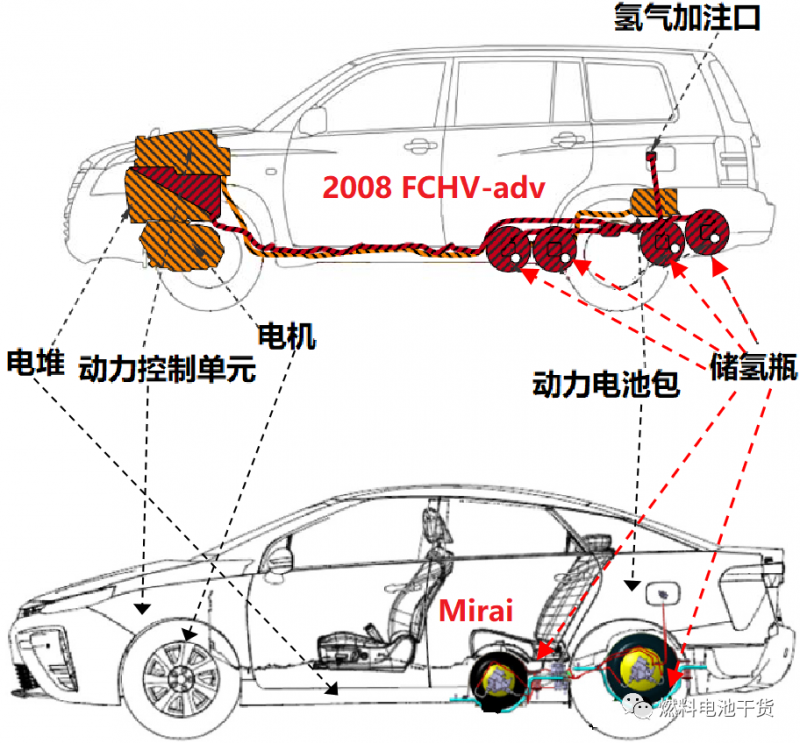

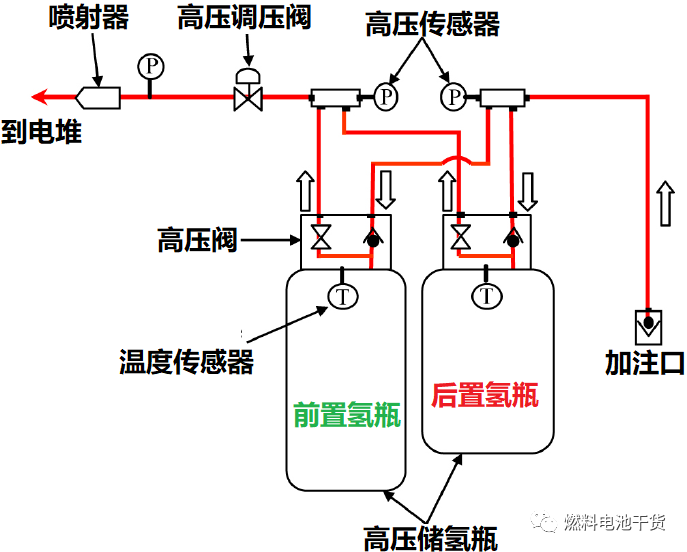

丰田汽车公司通过优化储氢瓶碳纤维层压结构和采用高强度低成本碳纤维材料,减轻了Mirai车载储氢系统的气瓶质量。通过优化阀门结构减少高压阀体积,并对传统汽油车用高压传感器进行改进以适用于Mirai高压氢气环境。与丰田FCHV-adv相比,Mirai储氢系统重量减轻了约15%,同时将零件数量减少了一半,大大降低了成本。此外,通过将加氢站的氢气温度降至-40°C(根据SAE J2601),大大降低了FCV加氢时间。此外,对储氢瓶内温度传感器位置进行了调整,提高了FCV和加氢站间SAE J2799 IrDA通信标准决定的氢气加注量(SOC)。通过将耐火材料添加到碰撞能量吸收保护装置,满足了《全球技术法规》(GTR)最新规定的储氢瓶局部耐火测试的储氢瓶抗冲击性和耐火性要求。

轻量化

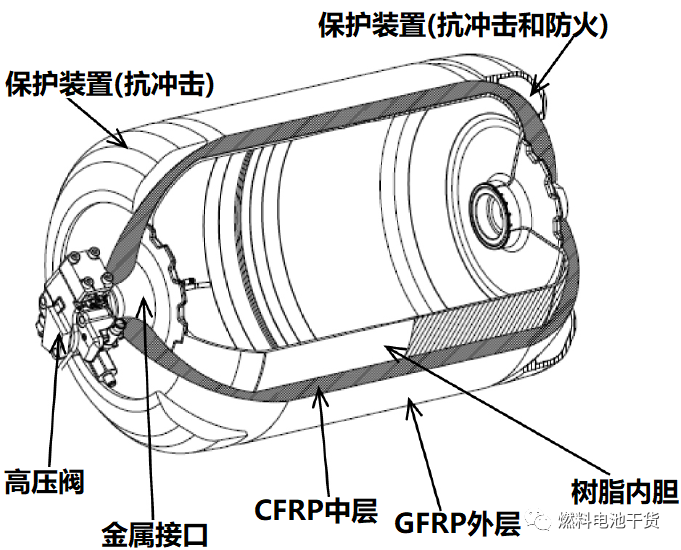

碳纤维增强塑料层压方法

高压气态储氢瓶在车载储氢系统质量中占比最大,因此车载储氢系统轻量化首当其冲是高压储氢瓶。丰田Mirai高压气态储氢瓶采用三层结构,即树脂内胆(塑料内衬)、碳纤维强化树脂(CFRP)中层和玻璃纤维强化树脂(BFRP)外层。其中,树脂内胆用于密封氢气,CFRP中层确保高耐压强度,BFRP外层保护氢瓶外表面。树脂内胆两侧为金属接口,其中一侧金属接口用于阀安装。丰田Mirai储氢瓶通过优化碳纤维强化树脂层和降低材料使用量大大降低瓶体质量。

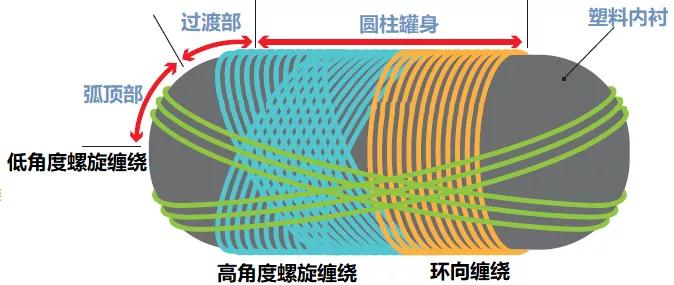

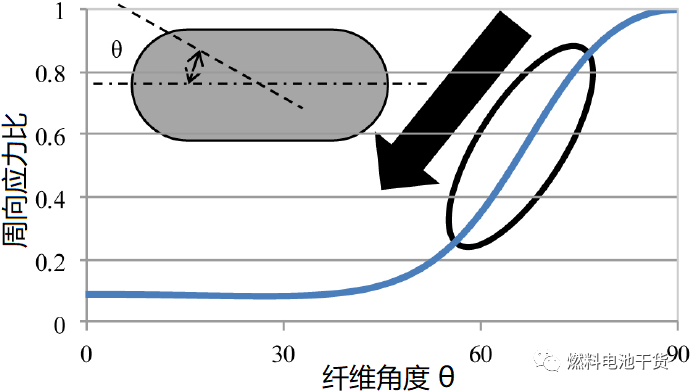

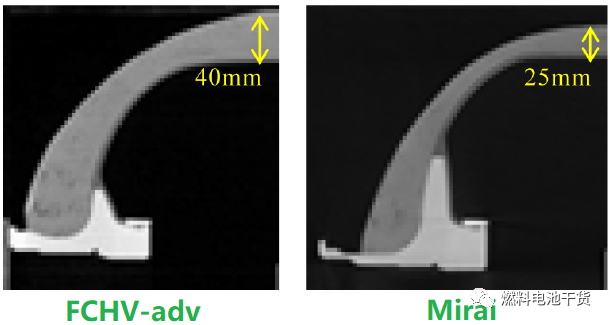

通常,高压储氢瓶CFRP结构采用三种类型缠绕组合方法:环形缠绕增强氢瓶圆柱罐身、低角度螺旋缠绕增强弧顶部(沿轴向)、高角度螺旋缠绕增强过渡部(或边界区域)。必要时,增强过渡部的高角度螺旋缠绕也可缠绕在中间区域。针对上一代FCHV-adv,由于高角度螺旋缠绕以70°角度缠绕在储氢瓶圆柱罐身,增强效率会降低,如下图所示。

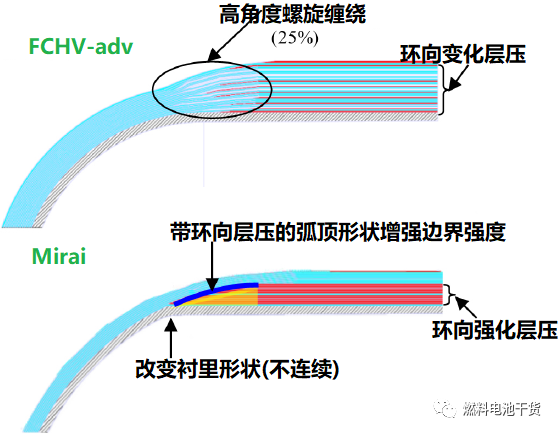

针对储氢瓶中间区域(圆柱罐身)的高角度螺旋缠绕,Mirai储氢瓶采用了一种新型层压方法,该方法可在不使用高角度螺旋缠绕情况下增强边界区域(过渡部)。下图比较了传统层压和新层压方法。具体来说,对层压方法进行了以下三个改变:1.树脂衬里截面形状平坦化,允许边界区域环向缠绕;2.优化环向缠绕的端部位置,在维持上一代衬里形状的同时增强边界区域;3.环形缠绕集中在内部。

上述层压方法的改进主要有以下两个效果。首先,取消了占总层压结构约25%的高角度螺旋缠绕。其次,环向缠绕使高应力区域集中在内部,是增强储氢瓶中间区域和有效利用碳纤维强度的有效方法。与传统层压方法相比,上述双重作用使CFRP降低了20 wt%。

金属接口优化

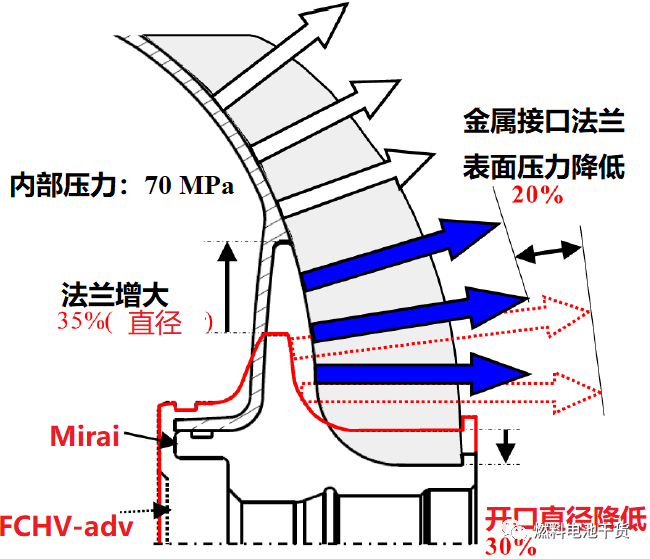

为减少CFRP使用量,对储氢瓶的金属接口形状进行了优化。通常,可通过增加法兰直径和减小开口直径大小来降低施加在CFRP上的金属接口法兰表面压力,这样可以减少螺旋缠绕层中CFRP使用量。下图显示了FCHV-adv和Mirai储氢瓶金属接口的差异对内部CFRP表面压力的影响,Mirai可将螺旋缠绕层体积减少约5%。

优化层压结构和金属接口可大大减少过渡区域(通过取消高角度螺旋缠绕)和弧顶区域(减少螺旋缠绕)的CFRP使用量。结合其他减重项目,与FCHV-adv相比,这些措施将CFRP使用量减少了约40%,最终实现Mirai储氢罐储氢密度高达5.7 wt%,这也是全球最高纪录之一。下图对比显示了FCHV-adv和Mirai不同层压储氢瓶截面。

小型化和低成本

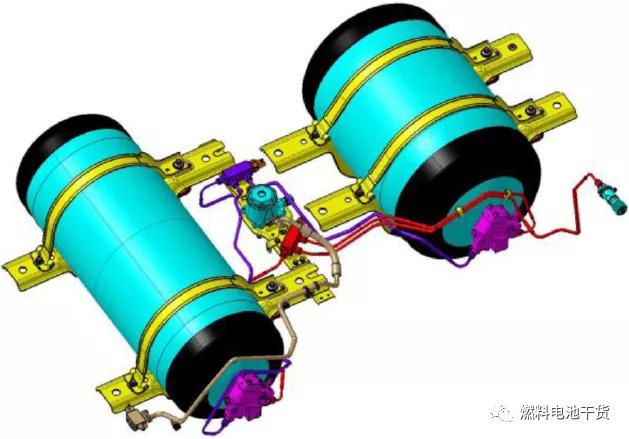

与上一代2008款FCHV-adv搭载4支储氢瓶不同,丰田Mirai携带2支氢瓶。但仅将储氢瓶数量降低一半尚无法满足高压储氢系统的成本目标。因此, 从整体高压储氢系统出发,丰田汽车公司采取多项措施降成本,包括降低材料成本、降低车载储氢系统部件、共用传统汽油发动机部件等 。尤其在丰田上一代FCHV-adv上,由于采用 航天级碳纤维 材料,造成储氢瓶成本居高不下。针对第一代Mirai,丰田汽车公司选择与碳纤维制造商东丽进行合作,大幅改善 通用级碳纤维 材料 特性,最终将通用级碳纤维强度提升至航天级碳纤维水平,实现储氢瓶小型化和轻量化。

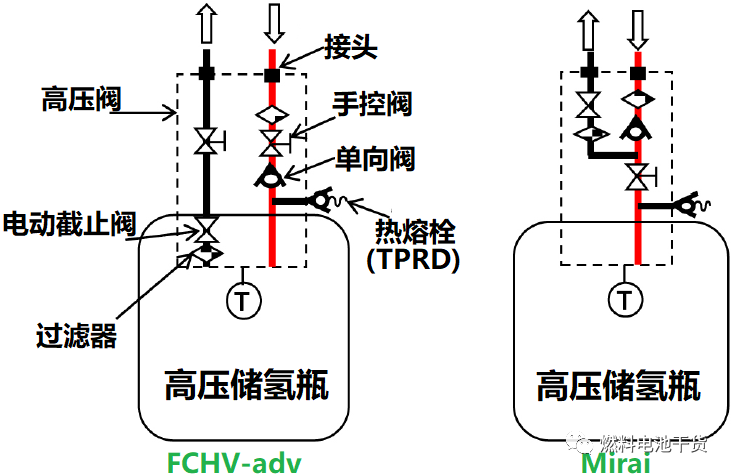

高压阀

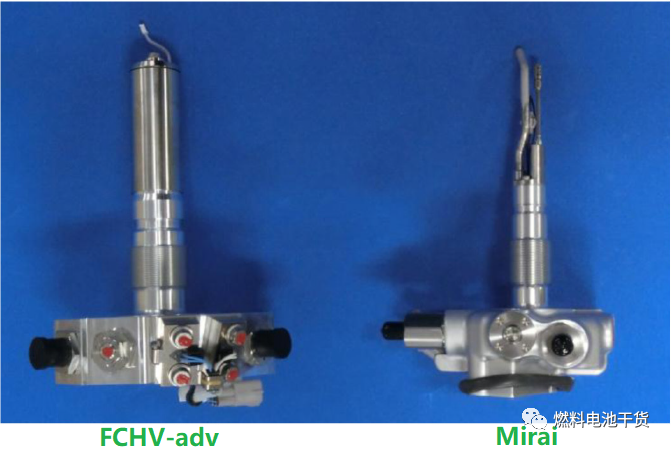

除高压储氢瓶外,丰田汽车公司也对高压部件进行小型化和降成本改进。高压阀主要包括手控阀、单向阀、热熔栓和电动截止阀等。通常,为防止产生氢脆,绝大多数高压部件与氢气直接接触的部位采用铝合金或不锈钢材料。和上一代丰田FCHV-adv相同,Mirai车载储备系统中的高压阀和高压调压阀使用铝合金作为主体部分,并使用不锈钢作为主要部件。但通过优化阀结构,Mirai的部件数量得到明显降低,如下图所示。

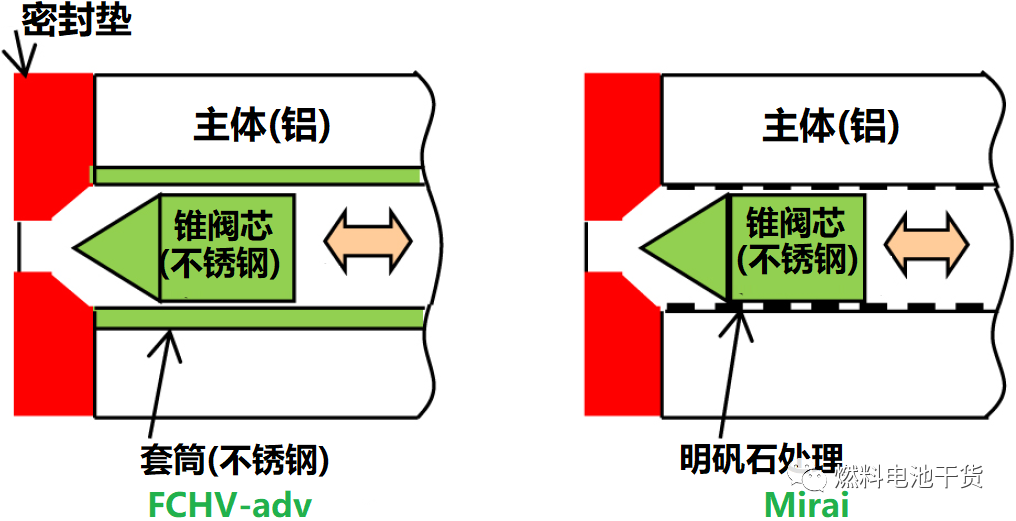

通过优化储氢瓶阀门系统结构和修改电动截止阀布局,简化了阀内部的气体流动路径。此外,也对电动截止阀的内部结构进行优化,降低其尺寸。在上一代丰田FCHV-adv燃料电池汽车中,为保证耐久性,单向阀等滑动部件被集成到不锈钢套筒中。在第一代Mirai燃料电池汽车中,丰田取消了该套筒以减少部件数量和阀门尺寸。下图比较了丰田FCHV-adv和Mirai车载储氢系统单向阀的滑动构造。

通常,在与不锈钢结合使用时铝合金的硬度低会引起关注,低硬度引起的问题有:金属异物产生引起的滑动附着和不良密封性能。因此,丰田上一代FCHV-adv中采取不锈钢与不锈钢结合使用,以防止磨损和金属异物产生。相反,Mirai储氢瓶单向阀的开发旨在用新表面处理方式代替不锈钢套筒。

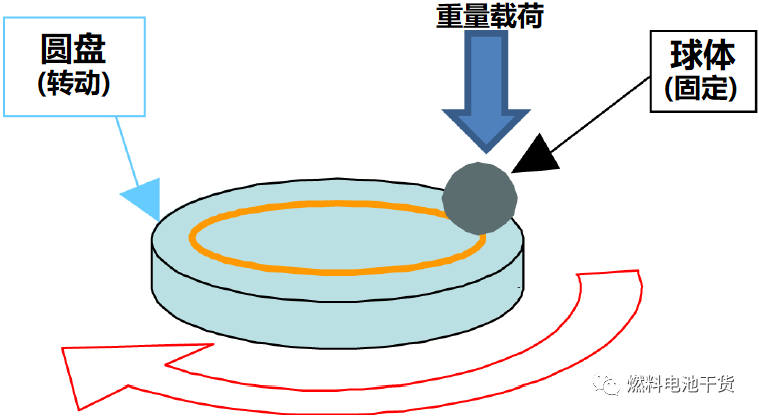

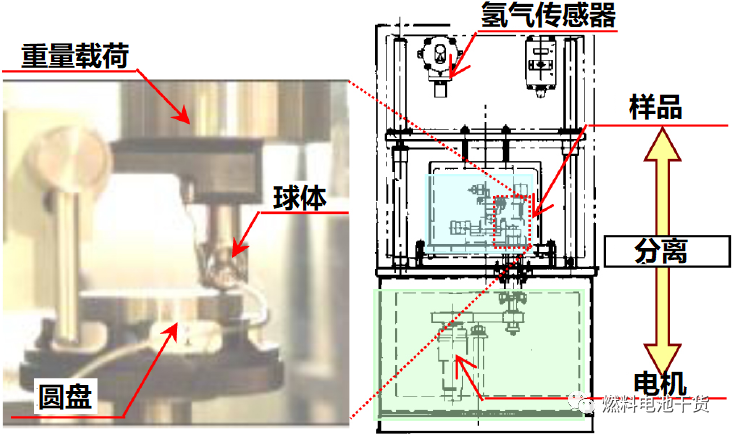

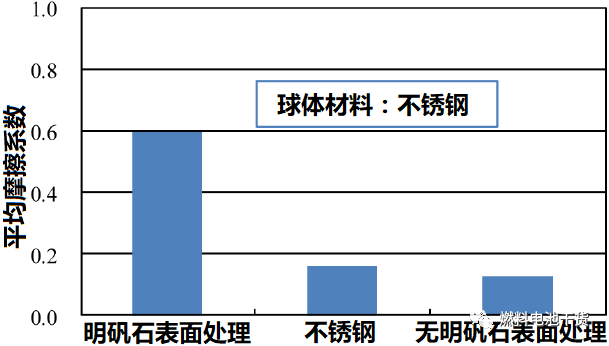

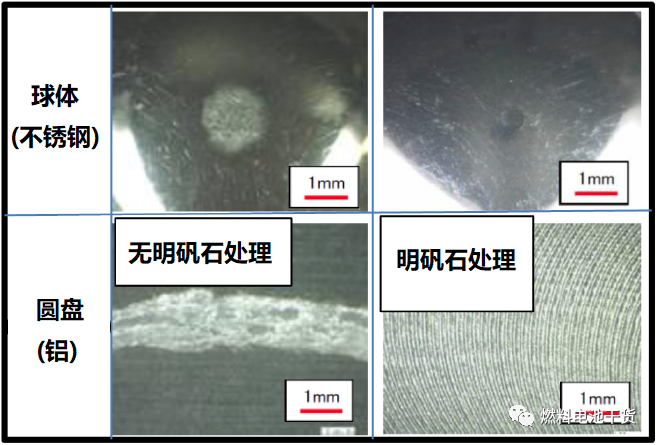

上图显示了丰田在研究中使用的球盘摩损测试方法和设备外形,通过开发新测试仪器来测试真实氢气环境中的磨损情况。开发测试中改变材料类型和表面处理方式,将球体作为不锈钢阀芯,将圆盘作为阀主体滑动面。考虑到球体和圆盘的耐久性,该测试主要用总滑动距离来间接表征磨损情况。测试结果表明,对铝质阀体进行明矾石表面处理可保证在氢气环境中滑动特性的稳定。下图比较了有/无明矾石表面处理测试中圆盘所用材料、平均摩擦系数和表面磨损状态。

通过上述改进措施,Mirai储氢瓶高压阀重量减少了约25%,部件数量减少了35%,从而降低了尺寸和成本。下图为两代阀外观对比。

高压调压阀

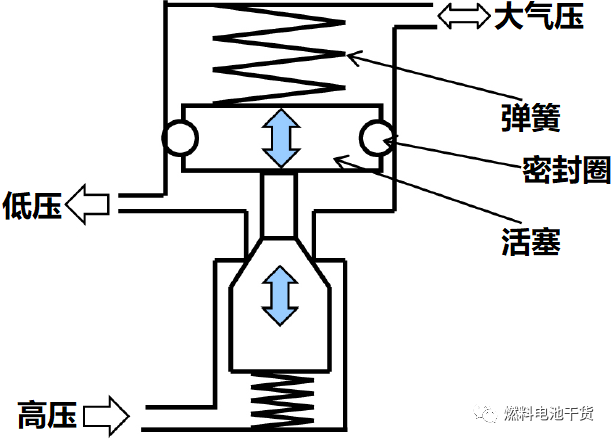

为降低高压调压阀成本,丰田汽车公司也对调压阀密封部件进行重新设计和研究。氢气喷射器的作用是对调压阀调节压力的瞬态控制。如果瞬态压力变化太大,则喷射量波动较大,对燃料经济性产生不利影响。下图为调压阀的基本结构示意。

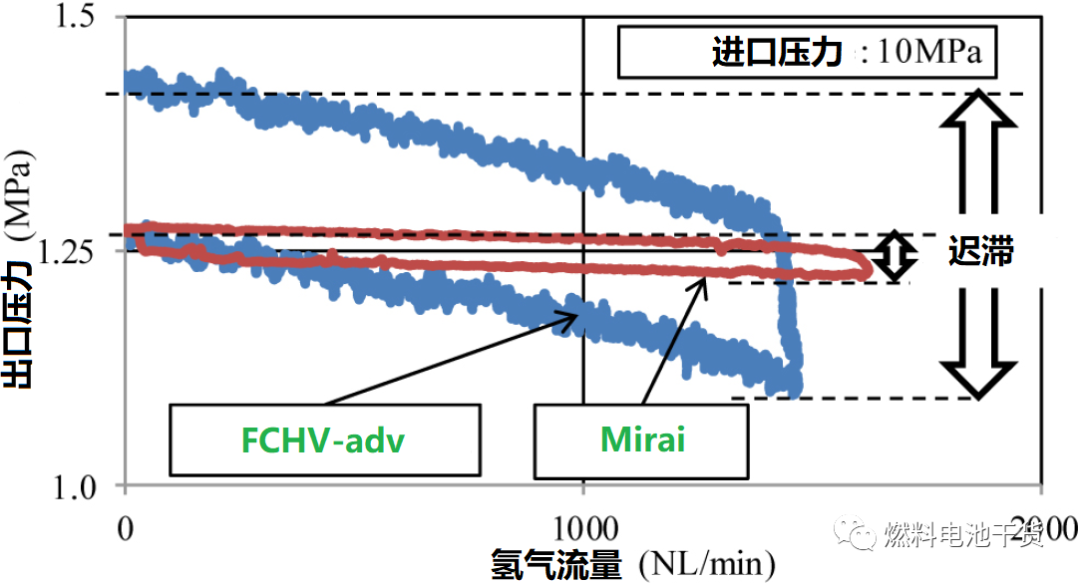

调压阀由高压侧的阀芯和低压侧的活塞、弹簧及其他部件组成。当供应燃料时,调压阀的瞬时流量会与下游氢气喷射器的运行同步变化,从而在活塞、阀芯和其他组件中产生较小的冲程动作(stroke action)。由该动作引起的不稳定性,例如活塞滑动部分摩擦系数的较大变化,将会引起瞬态压力特性变化。鉴于此,丰田Mirai针对活塞滑动密封采用低成本材料,并通过创新密封材料形状保证了稳定的滑动特性。同时,活塞形状也进行了优化。与丰田FCHV-adv相比,Mirai的调压阀以更低的成本获得了更佳的瞬态压力特性。下图显示了不同流量下瞬态压力情况和迟滞现象。可以发现,相比于FCHV-adv,Mirai系统中调压阀出口压力在宽氢气流量区间基本维持在1.25 MPa左右。

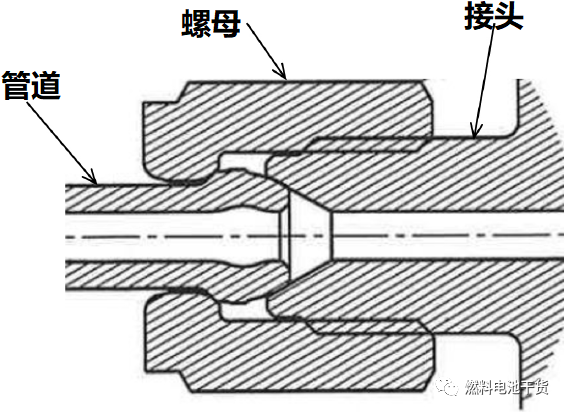

高压接头

为降低成本,丰田对Mirai高压接头的密封结构也进行设计和改变。由于长时间消耗氢气后高压接头的温度会降至-50℃,丰田FCHV-adv高压接头的O形圈密封结构需要使用昂贵的特种材料。为减少部件数量,丰田Mirai采用了新的金属密封结构。下图显示了高压接头结构。管道和接头材料均采用不锈钢材料,但考虑到密封性能,对不锈钢的材料硬度进行特别优化。采用上述高压接头结构无需增加垫圈即可确保密封可靠性,降低了成本并缩短组装时间。

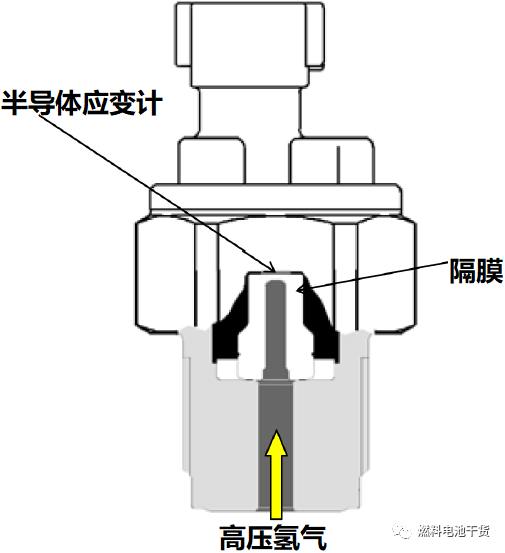

高压传感器

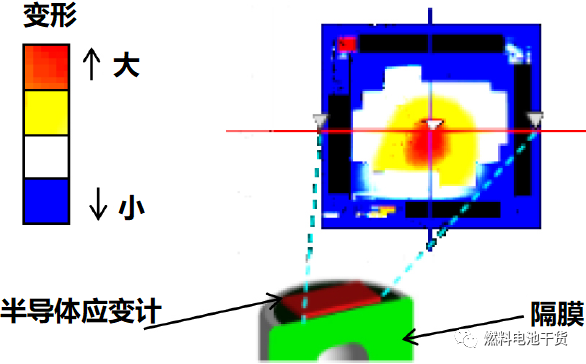

经过对现有汽油发动机中使用的高压传感器进行改进,将其用于Mirai高压氢气环境中。下图显示了高压传感器的横截面。高压传感器的工作过程是使用半导体应变计识别施加高压引起的隔膜微小变形。但如果高压传感器在氢气环境中长时间使用,少量氢气会溶解进隔膜,导致变形并影响传感器精度。

下图展示了由于氢脆(hydrogen solid solutions)引起的隔膜膨胀和变形测量结果。丰田Mrai车载储氢系统高压传感器历经多项研究,包括改变隔膜材料和形状。最后,在隔膜的内表面添加了一层防护膜来抑制氢渗透。该层防护膜可使用现有的表面处理技术,有助于最大程度地降低成本,最终使隔膜氢脆的渗氢量减少到上一代FCHV-adv的10%左右。可以肯定,即使在高压氢气环境下长期使用,渗氢量也不会对传感器精度产生不利影响。

提升加注性能

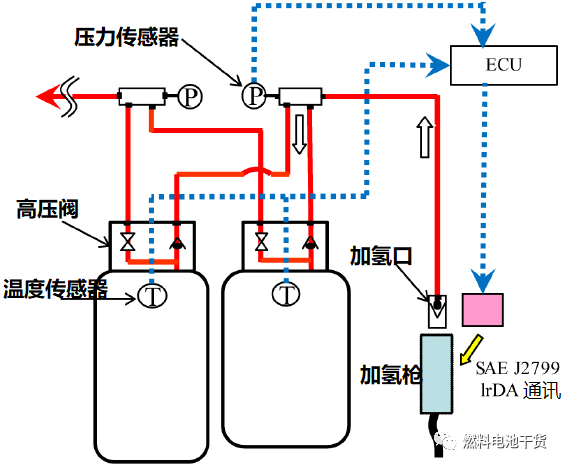

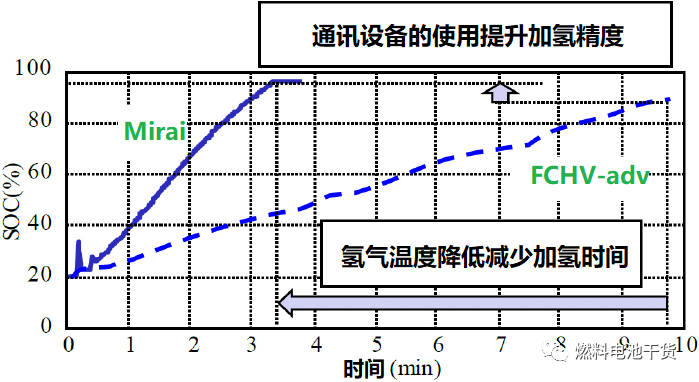

在2008年以前,大部分能够预冷氢气的加氢站只能将氢气温度降低到-20°C,导致丰田FCHV-adv的加氢时间大约需要10分钟左右。此外,由于加氢站和车辆之间的通信标准不兼容,储氢瓶最大氢气加注量(SOC)被限制在90%左右。目前,满足SAE J2601标准的加氢站已开始进入市场运行,这些加氢站能够将氢气预冷至-40°C,加氢时间已减少到与汽油车大致相同的水平。另外,通过保证通信协议兼容性已提高了储氢瓶最大氢气加注量。下图显示了Mirai加氢通信系统配置、丰田两代FCV加氢时间和SOC对比情况。

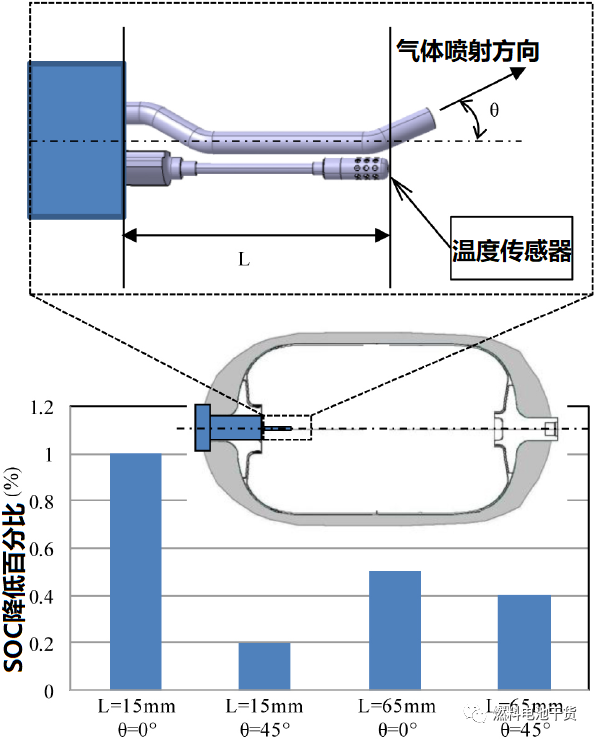

此外,通信设备的使用也提高了加氢精度。针对各种不同形状储氢瓶的车载储氢系统,压力损失(氢气入口与氢瓶)和储氢瓶比热容会有差异,加氢过程中的温升特性有所不同。与液体燃料不同,气瓶内气体燃料的SOC估计通常需要在加注期间对压力和温度进行校正。因此,如果两个储氢瓶间或储氢瓶内温度差较大,检测平均温度至关重要。丰田Mirai调整了加氢管到每个储氢瓶的路径,以最大程度地减少两个储氢瓶间温差。另外,为应对储氢瓶内温差较大,调整了加氢气体的喷射方向和温度传感器位置。上述措施保证了丰田Mirai在加氢过程中实际SOC超过95%,大大提高了加氢精度。上图显示了测试结果,表明温度传感器位置和储氢瓶内气体喷射方向对SOC的影响。

认证

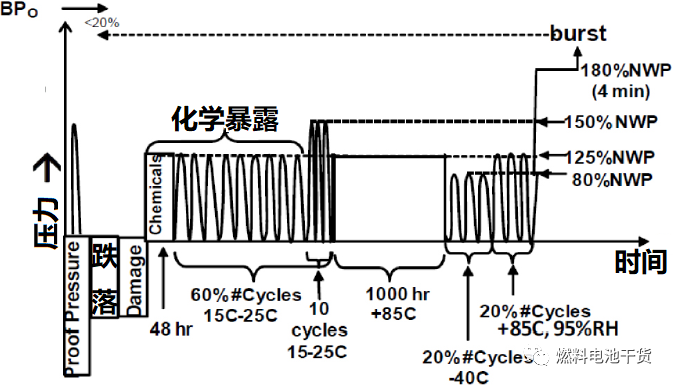

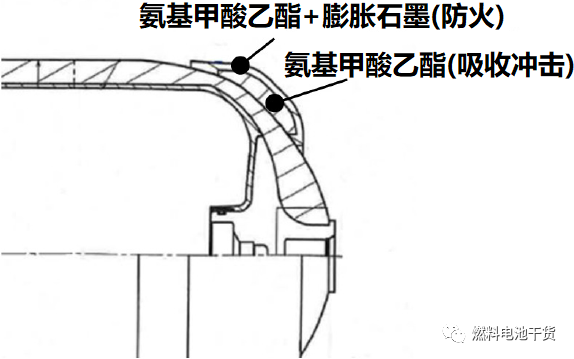

除了针对目标部件进行氢气压力工况测试外,测试对象还包括车载储氢系统其它部件,测试整体外观如下图所示 。为应对 局部防火,将耐火材料添加到传统的碰撞能量吸收保护装置中, 满足了抗冲击性和耐火性要求,并且没有增加外部储氢瓶体积。

总结

丰田第一代Mirai高压氢存储系统引入了多个新开发部件,如储氢瓶、单向阀和调压阀等,保证储氢系统具有足够高的储氢密度且不占据FCV内部空间。通过改进储氢瓶的CFRP层压结构,减轻了氢瓶重量,使Mirai储氢系统重量效率提升约15%(与丰田FCHV-adv相比)。此外,通过采用新开发的低成本、高强度碳纤维,简化高压部件结构、对传统车辆零件再利用措施大幅降低了成本。通过确保与SAE J2601和SAE J2799标准(用于加氢站和FCV通信)兼容,提高了氢气加注性能,使得Mirai加氢时间降低至3分钟并提高储氢瓶氢气最大加注量(SOC),促进了FCV的商用化。

- 下一篇:48V 微混动力系统功能分析

- 上一篇:公安交管视角下的车路协同技术探讨及应用

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告