DPF热再生过程温度控制与试验

01 试验装置与方法

试验用发动机为4缸直列、增压中冷柴油机,排气后处理系统由DOC和DPF组成。柴油发动机及DPF 后处理系统技术参数见表1和表2。

表1 发动机技术参数

表2 DPF后处理系统技术参数

试验台架的总体布置示意如图1所示。在发动机排气管路安装有由DOC和DPF组成的后处理器,后处理器的DOC出口、入口端和DPF出口端均布置了相应的排气温度传感器。为防止试验过程中发动机排气背压过高、恶化发动机工作性能,在DPF两端布置了压差传感器,以实时监测排气背压情况。通过烟度计分别检测DPF入口和出口端排气中的碳烟排放,可分析DPF对碳烟颗粒的捕集效率情况。热再生过程中利用高压共轨系统灵活的多次喷射特性,在上止点后120°CA附近设置远后喷射,该部分喷油在缸内生成未燃HC等,随后在DOC内发生催化型氧化放热反应,以达到排温控制目的。DOC和DPF内部均布置了探头直径为1mm 的铠装热电偶型温度传感器,以获取热再生过程中DOC中心轴向的温度情况及DPF内的温度场变化规律。

图1 试验台架总体布置

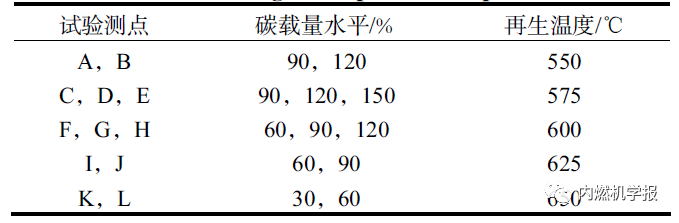

采用发动机台架模拟DTI再生过程进行试验研究,以探讨DPF在不同碳载量水平的安全再生温度及其峰值温度分布规律。试验中对DPF再生温度从550℃开始至650℃,每隔25℃依次取点;碳载量以理论碳载量限值9g/L为依据,在SML的30%至150%间以30%的等间距设计测点。试验测点的设计如表3所示,总体上避免在较高的再生温度下采用过大的DPF碳载量,以防止DPF被频繁烧毁,从而影响试验进度。试验前后均采用烟度计检测DPF入口和出口端的碳烟排放情况,以判断DPF是否失效损坏。

表3 试验测点设计

02 再生温度控制算法建模

DPF热再生触发后,通过在膨胀行程末往气缸内喷入燃油,这部分燃油不参与燃烧做功.燃油经雾化后主要生成未燃HC,其与排气充分混合后可在DOC装置内发生催化型氧化放热反应,从而实现排气温度提升,辅助DPF热再生。由于车辆行驶过程中其负荷、环境等的复杂多变性,DPF热再生控制过程是受高随机因素干扰的、具有强惯性和大滞后的非线性分布参量时变过程。从系统的物理边界角度对目标再生温度的控制主要受到当前排气温度和排气流量的影响。因此,研究基于发动机排气温度和排气流量的控制增益补偿方法,以解决相同发动机工况下由于边界条件如冷却水温、进气温度与压力等差异以及系统大滞后特性等带来的不确定性问题。图2为设计的控制算法结构顶层示意,由前馈控制路径和反馈控制路径两部分组成,前馈控制量信号和反馈控制量信号叠加后经限幅、一阶滤波器处理后生成最终的控制量输出。

图2 目标再生温度控制算法模型示意

前馈控制具有预测控制作用,可以根据扰动量或给定目标量迅速执行补偿,不受对象滞后因素影响。因此,在大惯性、大滞后特性的系统中,前馈控制对于保证动态响应品质的作用尤为突出。发动机在加、减速工况下,前馈控制路径算法可以综合当前发动机流量、排气温度和目标再生温度等,立即响应并补偿控制量输出。反馈控制路径算法采用经典PID控制形式,由于低排气流量下系统的热时滞作用显著增强,为保证动态响应性能在低排气流量工况下需要以前馈控制作用占主导,并采用较小的PID控制增益参数,以削弱反馈控制作用,避免振荡;在高排气流量情况下则反之。因此,采用排气流量和温度的增益补偿方式也使得标定优化工作更具备可操作性,有规律可循。

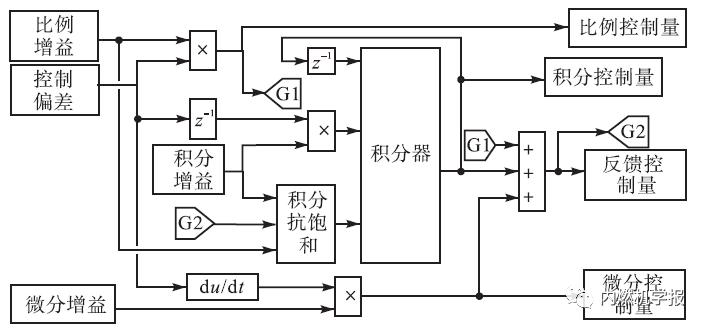

图3为PID反馈控制路径的内部详细设计示意,滤波处理后的偏差量分别与比例控制增益、积分控制增益和微分控制增益作用后形成各单独控制分量输出,控制分量叠加并限幅处理后形成最终的反馈控制量。为了防止积分饱和,积分控制路径中设计了抗饱和模块以保证系统控制性能。

图3 反馈控制路径PID算法设计

03 DOC仿真模型与仿真分析

较多专业软件和相关研究支持对DOC对象建模,这些仿真对象模型往往考虑各种排气组分因素以及众多状态参量的空间分布,需要求解复杂的偏微分方程组,一般不便用作实时控制算法的开发目的。对于辅助控制算法开发的仿真模型,需要兼顾计算精度和计算效率。因此,本文在忽略DOC表面与环境的散热损失前提下,同时仅考虑发动机排气各组分中未燃HC组分在DOC内部的氧化反应作用,做合理假设和简化,基于能量守恒物理原理建立集总参量模型,具体模型阐述可参见原文。

为使仿真模型具有合理的稳态误差和动态性能,对模型进行了详细标定,以便在此基础上展开仿真分析。图4为不同空速条件下的模型仿真计算和台架试验结果。为增强结果的可比性,仿真和试验过程中均设定相同的DOC入口排气温度和空速等边界条件,同时按照既定的缸内后喷油量喷入燃油。可以看出,仿真过程中DOC出口端温度与试验结果的实际出口温度在较高和较低空速工况下均保持了一致的动、静态响应特性。

图4 模型仿真与试验结果对比

将前述仿真模型和控制算法模型串联并形成一个闭环,可以进行模型层级的集成仿真测试。仿真测试中对控制算法的比例、积分和微分以及前馈等环节的控制参数开展系统化测试和仿真优化,有利于评估算法的动态和静态控制性能。图5为发动机转矩突变情况下的动态仿真结果,目标再生温度为600℃、排气流量来自发动机台架的试验数据作为仿真的输入。根据仿真试验结果,在仿真开始后的180s和360s处排气流量急剧变化的情况下,实际DOC出口温度仍保持了对目标温度的较好跟踪特性,并迅速趋于稳定。仿真过程中控制误差基本在±20℃以内,无静态误差,为控制算法在实际环境中的应用提供了保障,避免了因温度控制不当引发潜在的试验风险。

图5 排气流量突变工况仿真结果

04 整车道路试验验证

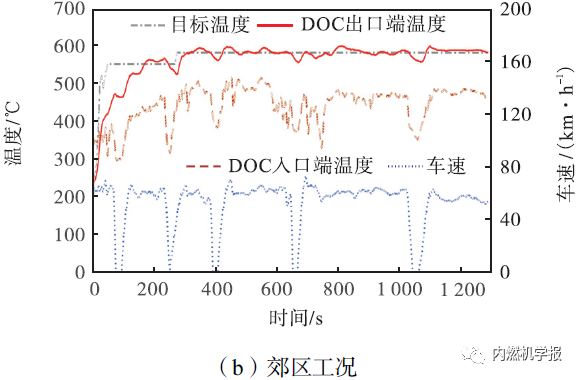

车辆在实际道路行驶中多为急加速或减速等瞬态工况,瞬态工况下的车辆行驶速度、路面负载情况以及发动机排气流量、排气温度等扰动因素的变化剧烈。因而在一台满足国Ⅴ排放法规的安装试验用柴油发动机及DPF后处理系统的某轻型皮卡车上进行了在实际道路行驶的试验验证,以分析控制算法策略在实际应用中的性能。图6为两种典型驾驶工况下的道路试验结果,分为市区工况和郊区工况道路驾驶,其平均车速分别为40和70km/h左右。分析试验结果可知,实际道路驾驶过程中在车速、DOC入口端排气温度和排气流量等扰动量急剧变化的情况下,设计的算法策略与前述仿真结果表现出较为一致的动态响应品质和抗干扰性能。再生开始时对于目标再生温度变化而引起的超调量小于3%,系统快速趋于稳定,无静态误差。试验的300s后再生目标温度设定为580℃,可以看出,试验中温度控制算法对于车速、发动机排气温度等变化具有较强的抗干扰力,实际DOC出口温度对目标温度的跟踪误差保持在±20℃内,有利于保障DPF安全、可靠和高效率再生。

图6 市区和郊区工况车辆道路试验结果

结论

(1)探讨了一种以确定DPF安全再生温度为目的的试验方法,通过对DTI再生试验结果的定量分析得到了DPF安全再生温度曲线;根据当前DPF碳载量可以确定合理的热再生目标温度,从而降低DPF失效风险,保证安全和可靠再生。

(2)针对DPF热再生过程具有大惯性和大滞后特点,研究了一种采用发动机排气温度和排气流量作为增益补偿的优化DPF热再生温度控制器结构,并通过仿真和车辆道路试验验证了其具有较好的动态控制性能和复杂工况适应能力;仿真和道路试验结果表明,DPF热再生中对实际排温控制的超调量小于3%,稳态控制误差小于20℃,有利于保障安全再生、提高再生效率,对于改善发动机燃油经济性及实现DPF系统化和高效应用等方面也具有重要作用。

- 下一篇:燃料电池发动机系统产业的专利分析

- 上一篇:汽车标准必要专利线上研讨会成功召开

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告