悬架对汽车盘式制动器制动抖动的影响分析

引言

对于制动抖动的研究主要集中于两个方面:一是基于整车的制动抖动传递路径研究;二是制动抖动问题及关键因素研究。而对于研究传递路径中的主要放大环节来削弱甚至消除制动时方向盘发生抖动的现象,从悬架角度进行的研究和讨论较少 [1]。目前的研究成果主要以论文的形式出现,其中瑞典学者 Jacobsson H.[2] 建立了制动器的定子转子模型,模型以制动钳为定子,制动盘为转子,以制动钳的振动加速度为评价指标,通过建立幅值函数分析初始速度、减速度以及阻尼参数的影响。同济大学宁国宝 [3] 等建立了 SRO 向 DTV 转化的数学模型,并通过 ADAMS/View 验证了其转化过程。孟德建 [4]等则提出利用制动器多点接触模型来分析预测 DTV/SRO 对 BTV/BPV 的影响,与单点接触模型对比,发现其更接近试验结果。

本文将进行制动抖动传递路径的研究,包括试验研究和仿真研究。试验研究表明,制动力矩的波动导致地面制动力的波动,引起前悬架的摆振 [5]。该振动通过悬架和转向机构的传递和放大,表现为转向盘的抖动。通过副车架的传递,引起车身地板的抖动。在设计悬架系统和转向系统时,应当通过对各个零部件的参数合理定义,将悬架与转向系统的固有频率与振动激励的频率范围错开,使得振动得到抑制。

1 基于 ADAMS 的悬架动力学模型

创建悬架动力学模型之前,需要对悬架各零部件之间的连接关系进行分析。本文仅对悬架系统在制动抖动中的作用进行分析,不考虑车身和副车架的影响,因此将它们简化为固定不动的大地;同时,分离转向系统的内部摩擦和阻尼对制动抖动的影响,将其转化为一个等效刚度的衬套,转向节通过此衬套与大地相连。对简化后的悬架系统的拓扑关系分析可知:转向节与下摆臂通过球铰连接;转向节与转向横拉杆处通过衬套连接到大地上;转向节与减振器套筒下点通过固定副连接;下摆臂内侧通过前后两个衬套与副车架连接;活塞杆与减振器套筒之间为圆柱副,与上支撑之间通过衬套连接;上支撑固定在大地上;螺旋弹簧上端与上支撑连接,下端与减振器套筒上的弹簧支座相连。

2 模型仿真

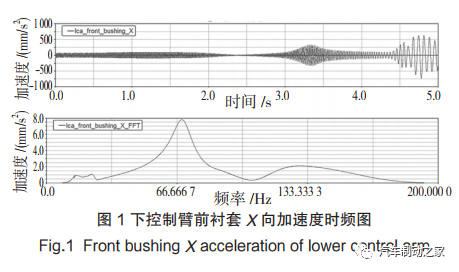

对悬架模型进行仿真,得到各个零部件的测点加速度随时间的变化曲线。通过曲线可以看出,各测点的加速度会随着时间的增加而呈现增大和减小的变化,这说明在振动扫频过程中,各个测点的加速度会随频率的不同而产生共振。对该曲线作快速傅里叶变换,得到此测点各方向的加速度随频率的变化,可以得到共振峰所在的频率。图 1~ 图 3 为控制臂前点在x向、z向和y向的加速度响应曲线。

从曲线中明显可见,控制臂前测点的加速度共振峰主要出现在低频段的 15 Hz,24 Hz,71Hz 和 115 Hz 处。

根据文献 [6] 可知,控制臂、减振支柱和转向节均是制动抖动传递路径中的重要部件,需要考虑各零部件的模态在传递路径中的作用。在 ADAMS 软件中考虑零部件模态的影响,需要将各个零部件的柔性体文件导入 ADAMS 中,创建刚柔耦合动力学模型。为了确定悬架各个零部件的模态频率及振型,对控制臂、转向节和减振器套筒进行有限元模态分析和自由模态试验。通过对比有限元的分析结果和模态试验结果,调整材料参数,使模态振型和频率的误差在 5% 以内。

3 悬架时域分析

在 ADAMS 中创建悬架的刚柔耦合动力学模型,进行时长为 5,仿真步数为 15 000 的时域信号仿真。关键连接点处的振动加速度或位移随时间的变化曲线,见图 4。

由图 4 可以看出:在等幅扫频力矩的激励下,各测量点的振动加速度都先随转速的减小而增大,出现了几次明显的共振现象。而后随着转速的进一步减小,加速度幅值开始衰减。

这说明,悬架对于制动抖动会起到衰减作用,振动信号传递过程中经过的零部件越多,制动抖动衰减得越多;在一些频率上,悬架对振动信号起着放大作用,会加速制动抖动的影响。

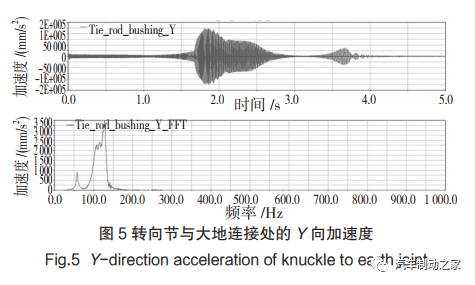

为了得到悬架对于制动抖动的放大作用主要发生在哪些频率,对测量得到的各点的加速度信号进行快速傅里叶变换,分析共振峰所出现的频率。

图 5 说明在从制动盘到转向横拉杆球头处,悬架在频率 58 Hz,105.7 Hz,128.7 Hz 时出现峰值,表明悬架系统在这些频率处对振动起到放大作用。据此判断振动信号传递路径为:制动卡钳 →转向节→转向横拉杆→方向盘。此处的共振作用会引起方向盘的抖动,令驾驶员产生疲劳及不安全感。

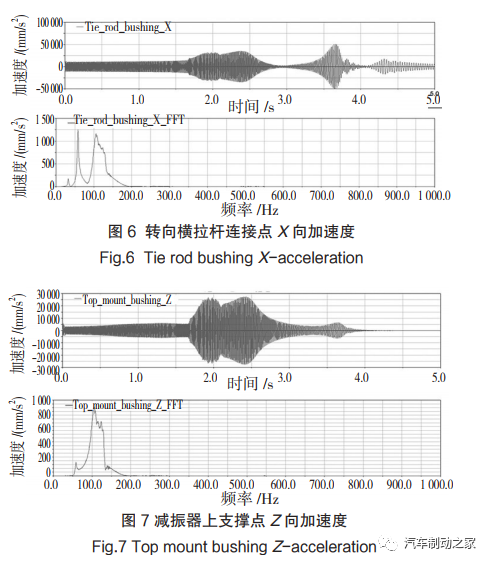

图 6 说明从制动盘到转向横拉杆球头处的 x 向,悬架在频率 33 Hz,58 Hz,106 Hz,129 Hz 时出现峰值,对振动信号起到放大作用。其中在 58 Hz 时共振峰值较大,说明在此频率下转向横拉杆球头在整车 x 方向出现振动。这种振动传递至方向盘同样会引起驾驶者的疲劳和不适。

图 7 说明减振器上支撑点处的加速度共振峰值能量相对其他测量点的能量较小,在 108 Hz 处有明显峰值,而在 58 Hz 处的共振峰值则不像其他测点那么明显。振动信号的传递路径为:制动卡钳→转向节→减振器套筒→减振器活塞杆→上支撑点。由于经过多个零部件的传递,信号能量已经得到衰减。

相比较多刚体的悬架模型,刚柔耦合悬架模型各个测点的几个共振频率普遍会向后段移动,但共振峰并没有消失。可见零部件的模态将会对制动抖动时悬架共振的频率有着较大的影响,建模时考虑零部件的模态是很有必要的。

4 频域分析

ADAMS 提 供 了 振 动 分 析 模 块 ADAMS/ Vibration,可以对动力学模型进行频域内的模态分析及频率响应分析。在 ADAMS/Vibration 中可以快速创建振动分析的输入输出通道,对悬架系统进行模态和频响分析。根据之前时域分析的结果,选取悬架系统在共振频率附近的固有特性,在后处理界面中查看悬架振型的动画,选取悬架在 33 Hz,62 Hz,110 Hz 和 128 Hz 处的振型。为考察悬架关键点振动特性,本文选取 4 个悬架中的关键点作为测点,并对其测点所在的传递路径进行传递函数的分析。这 4 个测点及传递路径分别为:

1. 减振器支柱测点及其对应制动器 - 减振器支柱传递路径;

2. 控制臂前点及其对应制动器 - 控制臂前点传递路径;

3. 控制臂后点及其对应制动器 - 控制臂后点传递路径;

4. 转向节与转向横拉杆连接点及其对应的制动器 - 转向横拉杆外点传递路径。

由图 8 所示,从传递路径分析中可印证之前时域分析的结果:控制臂前后点对应的制动器 控制臂 - 副车架传递路径为最主要的传递路径,且在这两个传递路径中,均存在这 2 个最高的峰值 33 Hz 和 62 Hz,这两个频率均非常接近 33Hz 和 58 Hz 这两个共振频率,因此可知制动抖动在这两个峰值附近均发生了共振现象,加剧了抖动的产生和传递。可见制动抖动由制动系统产生,通过悬架系统传递到车身、副车架及转向盘,再由车身及副车架传递至驾驶室,最终影响到乘员的感受。

5 结语

本文利用 ADAMS 多体动力学仿真软件,在时域和频域中仿真关键参数对制动抖动特性的影响并进行优化设计。将制动抖动信号简化为正弦扫频信号,分别对多刚体的悬架动力学模型及刚柔耦合动力学模型进行制动抖动仿真。包含零部件柔性体模型的共振频率较刚体模型大,共振峰值数并没有减少。对悬架零部件进行模态试验,并与有限元的模态仿真结果对比校准模型,在此基础上进行后续仿真,保证了模型的精度和仿真结果的可信度,为以后刚柔耦合动力学模型的搭建和调试提供了一种可行的方法。

受到试验条件的限制,没有进行悬架系统的模态试验以验证本文仿真模型的正确性,建议后期进行悬架系统模态试验以及制动抖动台架试验,根据试验与仿真对标结果进行模型的参数的修正。

- 下一篇:车用高性能永磁电机驱动系统的研发

- 上一篇:电动汽车电池安全事故分析与研究现状

编辑推荐

最新资讯

-

重型商用车辆和客车的动力学——振动环境

2025-04-07 14:11

-

2025年10大隐形车衣品牌排行榜

2025-04-07 10:40

-

沃尔沃卡车与Greenlane合作推动商业电动化

2025-04-07 08:42

-

江铃晶马:美标转欧标充电结构专利

2025-04-07 08:39

-

EMC成为新贸易壁垒,零跑在乌兹被全面叫停

2025-04-07 08:37

广告

广告