某轻型载货汽车制动跑偏分析及改进

1 前言

制动时车辆自动向左或向右偏驶称为“制动跑偏”,是造成交通事故的主要原因之一,严重影响车辆的安全性,也是困扰汽车行业的技术难题之一。

导致车辆制动跑偏问题的原因多种多样,状态稳定及批量性的跑偏现象主要来源于2个方面,左右制动力矩不一致及转向悬架干涉导致的杆系变形。针对某轻型载货汽车在下线后路试过程中发生的向左制动跑偏问题,分析导致制动跑偏的各项因素,采用排除法确定真因,并提出解决方案。

2 问题描述

GB 7258—2017要求轻型载货汽车以30 km/h的初速度制动,制动过程中任何部位(不计入车宽的部位除外)不允许超出3 m宽的试验通道边缘线。车辆试验时初始在车道的中间行驶,车身宽度为2 m,则车辆允许跑偏量0.5 m。GB 12676—2014要求轻型载货汽车以60 km/h的初速度紧急制动的O型试验中,车辆不偏离3.7 m宽的试验跑道,车辆允许跑偏量0.85 m。该车辆以30 km/h初速度制动,向左跑偏量为0.6 m;以60 km/h初速度紧急制动,向左跑偏量为2 m,且轻踩制动较重踩制动跑偏严重,不满足法规要求。

3 原因分析

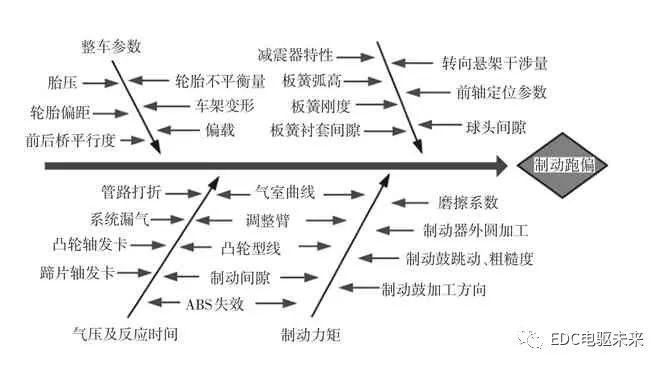

从整车结构分析,总结前期处理的各类跑偏问题的经验,归结出车辆制动跑偏问题的各种因素,主要分为4类,整车参数、转向悬架参数、系统压力及建压时间、制动力矩,每个类别里再分别细分为各项常见问题因素,以鱼骨图的形式表示见图1。针对上述4类分别进行排查,查找导致车辆跑偏的真因。本车辆首先分别解除前后桥制动分别测试,仅有后桥制动时,由于后桥为双胎,并且非转向轮,各车速测试车辆均不跑偏;仅有前轴制动时,车辆跑偏严重,故问题来源锁定于前轴。

图1 制动跑偏因素鱼骨图

3.1 整车参数

整车参数中各因素导致的跑偏现象主要为行驶跑偏并且向左跑偏及向右跑偏均可能产生,但是制动时跑偏现象会更为明显,类似于放大作用。各因素相对方便排查,通过简单测量即可逐项排除。本车辆直线行驶不跑偏,可排除前后桥平行度、轮胎气压等因素。对于轮胎偏距、车架变形等可以在水平地面上寻找基准点进行测量排查。

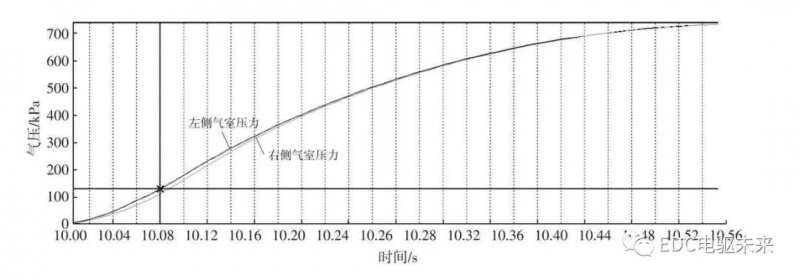

3.2 转向悬架参数

转向悬架干涉量来源于车辆初始设计状态,涉及了转向系统与悬架系统各铰接点位置、配合间隙、零件刚度等,尤其是转向节上节臂球头销点位置及纵拉杆与转向摇臂连接点位置的整车布置将严重影响转向悬架杆系变形量,此问题是批量性制动跑偏的一项重要因素。此因素导致的制动跑偏一般存在紧急制动时,方向盘打手并且制动减速度越大,制动跑偏越严重的现象。此问题车辆状态为轻踩制动较重踩制动跑偏严重,故排除此项因素。转向悬架参数中各间隙值可以实车调整,减震器、板簧均可以左右调换进行实车测试。前轴总成的定位参数大部分为转向节机加尺寸控制无法进行实车调整,通过实车测量,本车辆各参数均符合技术条件要求,见表1。

表1 车辆四轮定位参数等测量值

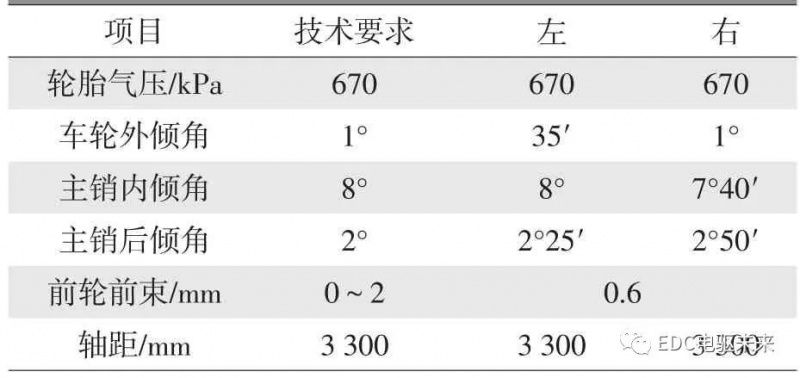

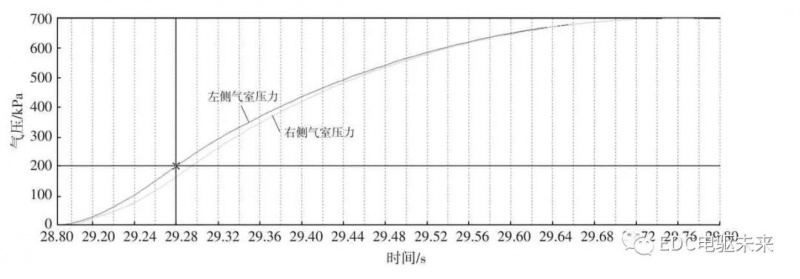

3.3 气压及反应时间

如果两侧制动系统气压及反应时间不一致,将产生明显的跑偏现象。通过VBOX+压力传感器进行实车测量。此车型气室进气管路为非对称布置,左侧气室进气管路较右侧短880 mm,故左侧气室建压更快,最终左右气室最大压力相同,见图2。此差异可导致急踩制动时发生向左制动跑偏,对于缓踩制动无明显影响。故将车辆气室进气管路尽量布置为对称方案,但布置空间受限于发动机、气喇叭等因素,最终方案将左右差值减小至120 mm,气压测试结果见图3。重新测试以30 km/h初速度制动,向左跑偏量为0.6 m;以60 km/h初速度紧急制动,向左跑偏量为1.5 m,跑偏现象有改善但仍不满足法规要求。此因素对于制动跑偏问题相关性较小。

图2 原车前轴左右气室建压曲线

图3 优化后前轴左右气室建压曲线

3.4 制动力矩

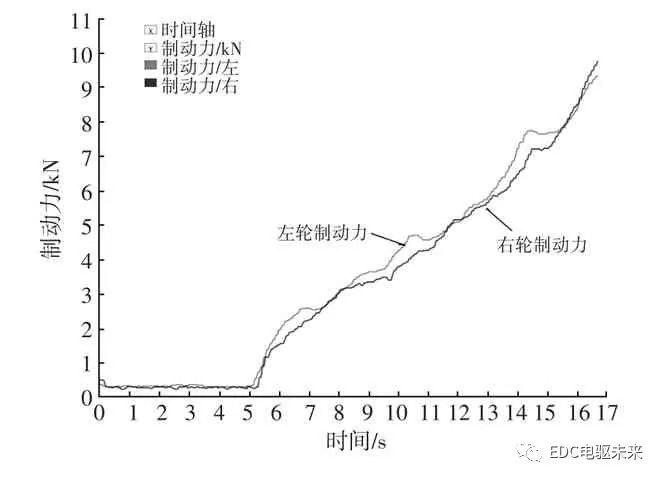

通过转毂试验台和制动器性能试验台测量车辆轮边制动力,可以直观发现前轮左右制动力差别较大,左侧明显大于右侧,后轮基本一致。对比测量数据可发现,制动气室输入气压低时左右制动力偏差要大于气压高时制动力偏差,与实车轻踩制动较重、踩制动跑偏严重现象吻合。故确认本车辆制动跑偏问题真因为前轴左右制动力矩差别过大。

3.4.1 转毂试验台测量

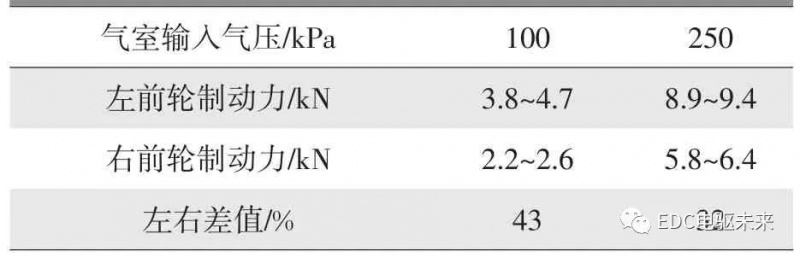

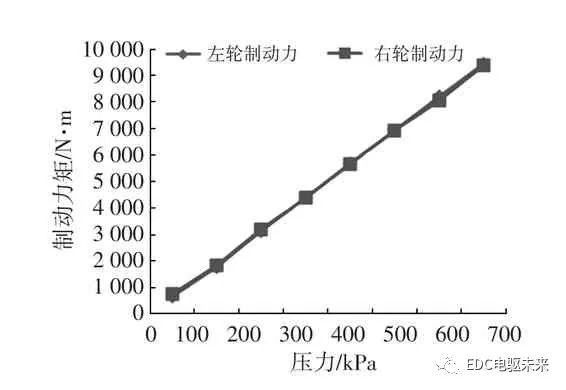

气压调节一致,制动间隙调节一致,可直接通过转毂试验台测量,得出气压与制动力关系曲线见表2、图4。

表2 前轮制动力转毂测量

图4 全过程制动力曲线

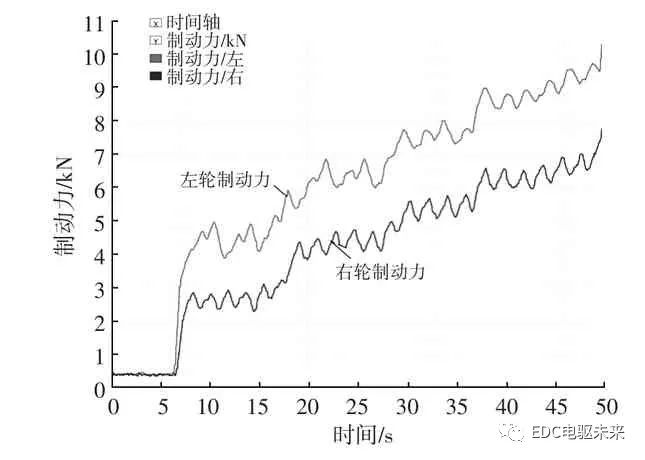

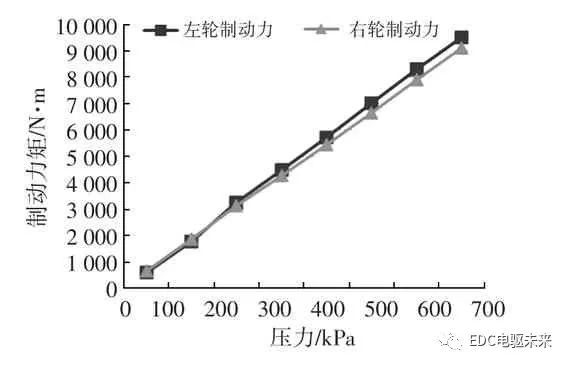

3.4.2 制动器性能试验台测量

将左右轮制动器总成及制动鼓带轮毂总成拆下后进行初速60 km/h的制动器性能试验,测量数据发现制动过程中左侧制动器力矩始终大于右侧,并且右侧制动力矩小于开发验证过程中台架试验数值见表3及图5。

表3 前轮制动力矩台架测量

图5 前轮左右制动力矩

3.4.3 制动力矩不一致的原因

通过试验得出前轮左右制动力矩差别较大,通过理论分析,导致制动力矩不一致的原因主要为制动鼓与蹄片的贴合状态与摩擦系数。摩擦系数为摩擦片自身属性,可通过小样试验进行测量,同批次摩擦片摩擦系数一致性较好,可排除此项。制动鼓与蹄片的贴合状态可通过制动器观察孔的制动间隙测量得出,测量时可同时旋转车轮,测量制动间隙一致性。本车辆同一制动器在观察孔处测量不同制动鼓位置数值差别较大,最大差值0.8 mm,超出技术条件要求的差值应小于0.3 mm。故判断此车辆制动力矩不一致的原因为制动鼓与蹄片贴合不良。

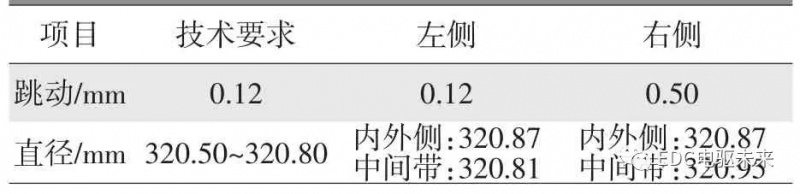

制动器总成装配完成后需经过外圆加工工艺,保证外圆面跳动相对于制动器中轴线小于0.15 mm,经多轮检测均符合要求,并且车辆已经经过一定磨合,摩擦片外圆面磨合状态相对较好,故判断制动鼓内表面跳动不合格。通过三坐标测量,跳动数值见表4。

表4 制动鼓带轮毂总成测量数值

从测量结果分析,左侧制动鼓带轮毂总成跳动合格,右侧严重超差。在制动过程中,气室推动凸轮轴转动,推动制动蹄片转动,制动蹄片张开后与旋转的制动鼓接触形成摩擦副产生制动力,右侧制动鼓由于跳动超差,可近似视为椭圆形,制动鼓与蹄片接触过程中两者之间正压力不稳定,即产生的摩擦力小于制动鼓跳动更优、压力更稳定的的左侧摩擦副,最终表现出右侧制动力小于左侧。

4 改进措施

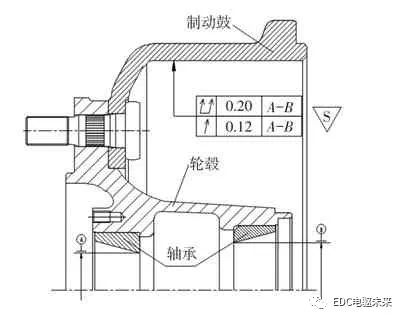

通过上述逐步排查,最终锁定制动鼓内表面跳动一致性差的问题。经过生产厂家工艺排查,发现厂家工艺安排不合理,原生产采用制动鼓、轮毂单件精加工后总成压装的生产工艺,此工艺制动鼓单件精度较好但是制动鼓、轮毂压装为总成后,由于零件加工误差,无法保证制动鼓、轮毂同轴,制动鼓内表面跳动无法满足图纸要求,见图6。

图6 制动鼓带轮毂总成图纸要求

将工艺更改为制动鼓单件粗加工、轮毂单件精加工、总成压装、以轮毂轴承安装面定位精加工制动鼓内表面的生产工艺。原工艺采用卧式车床加工,现均切换为数控立式加工中心;原机加工艺为主轴转速200 r/min,切削余量1.5 mm,每次加工进给量0.5 mm,改进为分两次加工,毛坯切削余量:0.6 mm,第一次主轴转速170 r/min,进给量0.5 mm,进给速度0.94 mm/r,第二次主轴转速375 r/min,进给量0.1 mm,进给速度0.15 mm/r。通过上述工艺改进,下线产品合格率由原来的20%提升至98%。制动鼓带轮毂总成内表面跳动散差由0.5 mm减小为0.1 mm,符合技术要求。

将生产合格的制动鼓带轮毂总成替换到跑偏车辆后,重新测试以30 km/h初速度制动,车辆不跑偏;以60 km/h初速度紧急制动,向左跑偏量为0.2 m,满足法规要求,但仍存在跑偏现象。在转毂试验台重新测试,左右力矩一致性得到较大改善,但仍存在左侧制动力大于右侧的问题,见图7。

图7 更换制动鼓带轮毂总成后左右制动力矩

进一步分析系统结构及生产工艺,可知轻型载货汽车采用的制动鼓带轮毂总成不区分左右件,即整车左右两侧安装的总成均为同一加工模式。按上述加工工艺,内表面精加工为普通车削工艺,总成绕中轴线顺时针旋转,刀具进给车削,加工后内表面必然存在同一方向的螺旋刀痕。当制动蹄片受力张开与制动鼓接触时,受螺旋刀痕影响,制动蹄片与制动鼓接触表面将产生向外(内)的侧向力,制动蹄片将产生顺着螺旋刀痕方向的移动趋势。此螺旋刀痕分别装配至左右轮后,两侧螺旋方向与刀痕方向均相反,导致制动过程中左右侧向力方向相反。

制动蹄片在制动过程中受气室推力及上述侧向力影响,蹄片向螺旋刀痕方向倾斜,倾斜方向在一侧与气室推力为锐角,增加气室推力;另一侧方向为钝角,抵消部分气室推力,导致两侧制动力矩不一致。

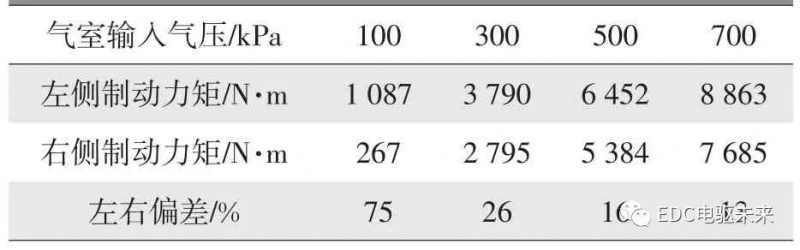

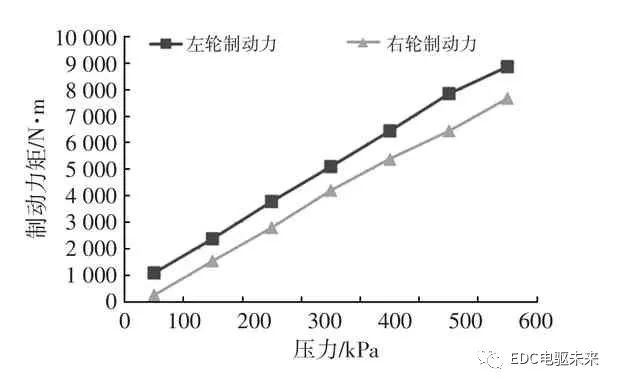

为验证上述分析,在加工中心上将制动鼓带轮毂总成设置为逆时针旋转并采用反向刀具加工的工艺试制制动鼓带轮毂总成,制动器摩擦面为摩擦片,采用磨削方式加工外圆面,故认为制动器外表面无方向性。此总成与采用常规工艺加工的总成对应整车状态分别以30 km/h、60 km/h的初速性能台架性能对比测试,此总成匹配右制动器总成在台架上采用“倒退”制动,常规总成匹配左制动器总成在台架上采用常规的“前进”制动。从试验结果分析见表5、表6及图8、图9,左右制动力矩一致性得到极大提升,验证了上述分析。

表5 初速30 km/h的前轮左右制动力矩

表6 初速60 km/h的前轮左右制动力矩

图8 初速30 km/h的前轮左右制动力矩

图9 初速60 km/h的前轮左右制动力矩

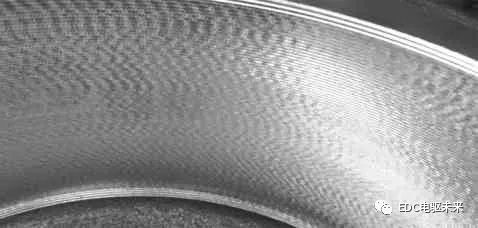

针对加工旋向问题,目前行业中采用珩磨工艺解决。通过珩磨头高速旋转同时上下往复运动,改变制动鼓内表面加工刀痕为网纹状,消除原工艺螺旋线及刀痕影响,见图10~图12。但由于珩磨设备价格较高,另外通过采用高性能机加设备、提高原工艺加工精度也可满足法规要求,故目前轻卡主机厂较少采用。

图10 制动鼓珩磨设备

图11 制动鼓表面a(普通车削工艺)

图12 制动鼓表面b(珩磨工艺)

5 结束语

通过对某轻型载货汽车跑偏问题的解决过程提供了一种可推广实施的普遍的排查解决方案,跑偏问题的产生原因还有其他多种因素,也可以按照此方案进行排查。本车辆问题来源为较为典型的前轮左右制动力矩不一致,目前整车厂下线处解决方案一般为更换制动器总成、制动鼓带轮毂总成。本文通过分析制动力矩不一致问题产生的来源,包括制动鼓带轮毂总成内表面的跳动值、加工旋向问题,提出了相关解决方案并通过试验验证,通过试验数据分析可知通过改进机加工艺可以提升力矩一致性的结论,整车厂可以通过控制零件质量,减少这一因素导致的下线测试车辆跑偏问题。

- 下一篇:球阀型电子节温器控制策略仿真及冷却系统优化

- 上一篇:扭矩传感器名词和表达式(一)

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告