目前,纯电动汽车主流热管理系统采用PTC 水加热器对乘员舱及电池包进行加热,该系统可以有效的满足电池包及乘员舱的热管理需求。但是由于 PTC耗能较高,严重影响在低温环境下的纯电动汽车续航里程。因此,非常有必要对纯电动汽车整车热管理系统进行精细化能量管理。

本文基于某款车型,对原车热管理系统进行了深入研究,并基于原车热管理现状,提出新的热管理系统回路及控制策略。通过搭建原车及新方案的整车热管理仿真模型,对两种方案的整车能量使用情况进行详细研究,并通过搭建整车热管理控制系统模型,与整车热管理模型联合仿真,对整车能量进行精细化管理。

1 PTC 型整车智能热管理系统简介

本文研究车型原热管理系统加热系统主要采用 PTC对乘员舱进行加热,行车工况电池包系统无加热功能。

该方案主要优点为:将电池能量直接转化为用户所要求实现的目标,满足用户对行车及乘员舱加热的需求,控制系统及热管理回路相对简单,容易实现。但是,由于并未考虑行车工况电池包系统的温度需求,对电池包使用寿命存在一定影响,同时由于并未充分考虑电动车上其他热量的利用及电池包本体电容量衰减等问题,其在低温环境下续航里程衰减较为严重。

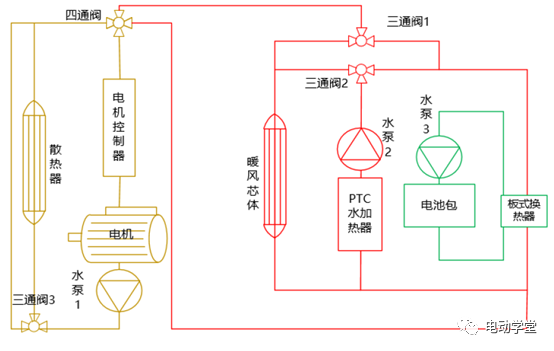

基于以上问题,本文在原车热管理回路基础上增加部分管路及控制水阀,实现电机余热回收、电池包系统行车加热等功能,如图1。

在电机回路中,增加一个三通阀和一个四通阀,通过三通阀3与四通阀的配合实现电机热量流向散热器或者流向PTC水回路。当外界环境温度较低时,电池包及乘员舱有加热需求,电机回路三通阀3及四通阀切换状态,电机回路热水流向PTC回路,此时通过三通阀1进行热水流量分配,实现电机余热给乘员舱及电池包的加热。

2 整车热管理系统仿真

2.1 整车热管理系统仿真模型搭建

通过GT-Suite 搭建整车热管理系统仿真模型,包含动力电池包、电驱动系统、热管理系统及乘员舱,如图2所示。

其中电池包通过拟三维方法搭建电池包热、电耦合仿真模型,模拟实车电池包的真实充放电情况及电池包温度分布。电驱动系统重点描述电机系统动力特性、产热特性及制动能量回收。

热管理系统重点描述空调制冷剂回路及整车水热管理回路的热量产生、交换及损失。乘员舱系统简单描述了整车乘员舱在不同环境及需求下的热负荷。

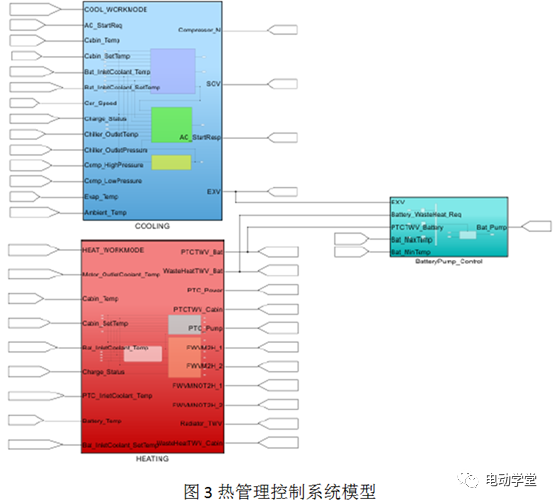

通过Matlab-Simulink搭建整车热管理控制系统及相关控制策略,如图3。

利用GT-suite与Simulink联合仿真功能,将整车仿真模型与控制模型进行耦合,实现实车上的真实控制策略,从而对实车工况进行研究。同时,对于改善热管理方案,可以通过控制系统模型与整车仿真模型联合仿真,对整车控制策略进行研究,通过对不同控制策略模型及控制参数的研究,实现整车热管理系统最优控制,完成整车热管理控制系统开发软件在环仿真工作。

2.2 整车热管理系统仿真分析结果

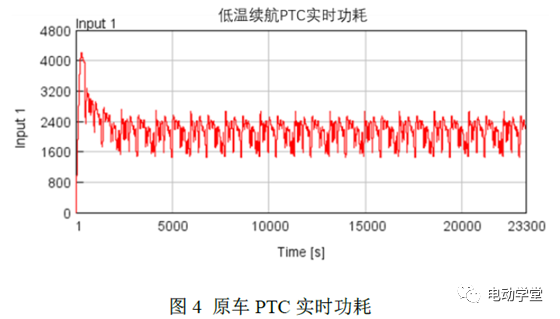

通过对原始样车热管理系统进行仿真研究,在-7℃环境下,按照CLTC 进行低温续航里程仿真,空调设置为外循环。在行驶工况中,电驱动所消耗电池电量受温度影响很小,续航里程衰减主要受空调PTC电耗、电池能量衰减等方面的影响。

其中,在低温行驶过程中,空调PTC是除电驱动系统以外最大的耗能部件。通过仿真发现,PTC实际平均功耗为2Kw,如图4所示。

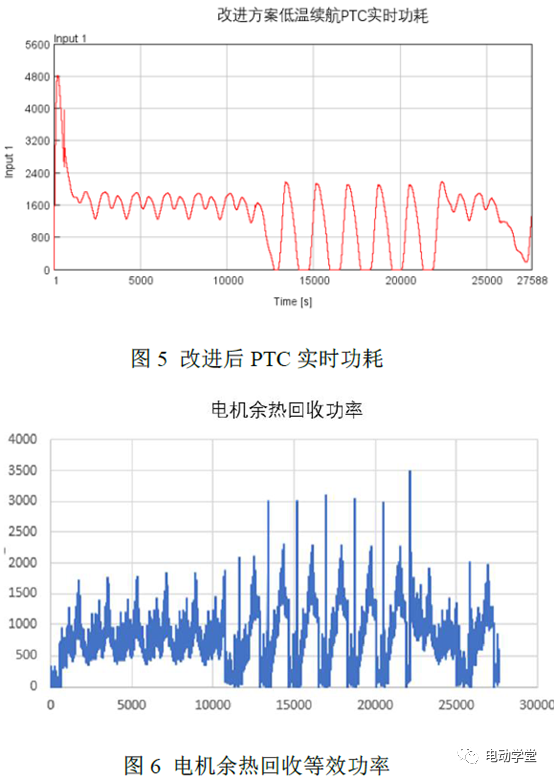

通过改进的整车热管理系统仿真模型与控制系统模型进行耦合仿真,实现电机余热分别对电池包及成员舱进行补充加热。联合仿真过程中,通过调整控制系统关键控制参数,优化电机余热回收利用效果和控制稳定性。经过多轮仿真及优化,最终实现低温行驶工况下, PTC实际平均功耗为1.5Kw,电机余热回收平均功率为0.6Kw,如图5和图6。

3 低温续航里程改善效果分析

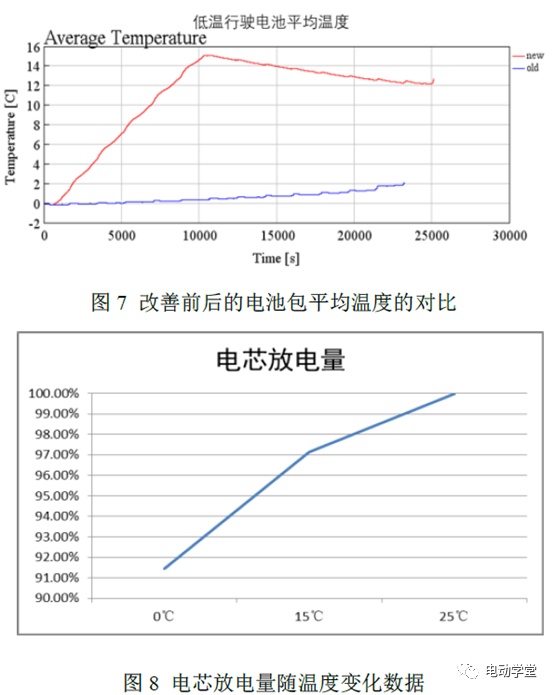

纯电动汽车在低温环境下,续航里程衰减主要受PTC等高压耗电部件、电池性能衰减等因素影响。高压附件耗电约为2Kw,通过利用电机余热回收,可以有效减少PTC功耗0.5Kw。同时,利用电机余热,对电池包进行加热,使电池包工作在较为合适的温度区间,基于本改进方案,改善前后的电池包平均温度的对比如图7。电池温度的提高可有效减少电池容量损失及电池内阻损失,经试验研究发现,行车工况下15℃的电池包比0℃的电池包能够多放出6% SOC 的电量,如图8。

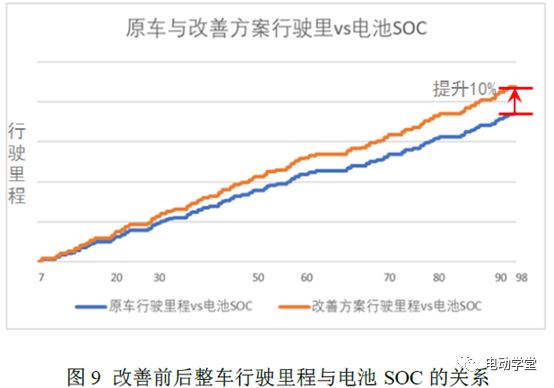

仿真结果表明:在满足电池、电驱动和乘员舱等子系统热管理需求的前提下,可以使整车低温续航里程相对于原车低温里程提高约10%,如图9。

4 结论

通过对PTC型纯电动汽车整车能量流分析的研究,发现低温下整车能量精细化管理对整车续航里程提升有显著作用,表现以下二个方面。

(1)电机余热回收可以有效降低PTC实际功耗。

(2)通过利用控制系统与整车热管理系统联合仿真,有助于改善和优化整车高低温性能。

低温行驶过程对电池包加热具有一定作用,但如何兼顾电池加热能耗及电池性能提升之间的关系仍然是一个复杂的问题。

广告

广告