摘 要:轮辋是汽车的高速旋转部件,实际行驶过程中对汽车空气动力学性能有显著影响。但是目前试验与仿真在轮辋研究方法均有一定的不足。对比不同形式汽车轮辋及其在不同轮胎轮辋速度边界条件设置的计算结果,对轮辋的仿真及研究具有一定的参考意义。针对不同的轮辋内外侧开口面积、轮辋形面、样式及不同开口数量等多种轮辋造型分别进行了仿真分析,并使用了轮胎不旋转,轮胎设置切线速度及MRF(旋转坐标系)等三种边界条件进行了对比分析,对空气动力学轮辋设计进行了讨论和总结。

汽车空气动力学开发工作,不仅包含造型设计部分的上车体风阻优化,其对汽车底盘布置、套件的开发及优化也尤为重要[1]。在汽车高速行驶过程中,仅车轮带来的气动阻力损失就占据了约一个整车气动阻力损失的30%[2],而轮辋的形式,如轮辋内外侧开口面积、轮辋形面、样式及不同开口数量等因素均会对整车气动特性造成影响[3~6]。因此,如何在满足工程可行性并保证造型美观的前提下,对轮辋轮辐形式进行合理设计,使其具备良好的气动特性,对降低整车风阻,节能减排,增加续航里程都有重要的意义。

目前,基于仿真软件针对车轮轮辋对整车气动阻力造成影响的研究开展有限。本文采用数值仿真方法[7],对某电动车型低空气动力学开发过程中,利用STAR-CCM+分析软件针对多种汽车轮辋的形式对整车气动阻力的影响进行了研究,并使用了轮胎不旋转,轮胎设置切线速度及MRF(旋转坐标系)三种速度边界条件设置方式对结果的影响进行了对比分析。

1 模型建立

1.1 几何模型

轮毂造型来自某电动车,后尾翼、前轮扰流板、下护板等空气动力学套件完整,轮胎型号2225/45/R18,共对18个不同轮辋进行了分析,轮胎型号一致。其中有六种轮辋造型,轮辋形式见表1 和图1。

以上每一种形式的轮辋均对应有540 cm²、340cm²和140 cm²三种开口面积,因此本次仿真分析共有6×3=18 种轮辋模型。

1.2 边界条件

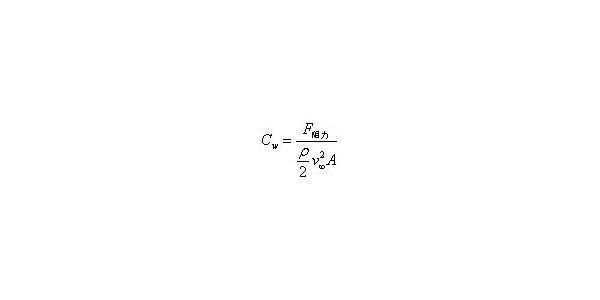

计算域的进口边界为速度进口,入口速度为120kph,出口为0Pa 压力出口,其余周围四个面均设置为slip wall 滑移壁面边界条件[8]。车轮旋转时候的角速度为103rad/s,与风速匹配。为了对比不同车轮边界条件设置方法的带来的计算结果差异,对每一种轮胎轮辋模型分别采用了轮胎不旋转(wall-fixed)、轮胎设置切线速度(Wall-Local Rotation rate)及MRF旋转坐标系方法,共三种边界条件设置方式。

为轮胎轮辋建立MRF 计算区域时需将轮辋与刹车盘,车轴等部件做断开处理,因此,为保持分析模型状态的一致性,在轮胎不旋转及轮胎设置切线速度的边界条件下,模型同样采用同样的刹车盘断开连接处理方式(如图2)。

1.3 物理模型

本次分析采用分析软件STAR CCM++,采用进行不可压缩稳态计算,湍流模型采用RNG κ-ε。

2 计算结果比较与分析

2.1 不同轮毂旋转模拟设置方法结果比较

不同的轮毂旋转模拟设置方法,在开口面积为340cm²时C 轮辋计算得到的阻力系数结果如下图3所示,MRF 计算方法结果较另两种方法结果偏大,wall 与rotation 的结果趋势类似。

340cm²开口面积的C 轮辋仿真中,wall、rotation 与MRF 设置方法,在左后轮胎和轮辋的阻力系数分解见下表。

由结果可知,由于MRF 的计算方式使轮胎及轮辋受到较大的压力,而rotation 的剪切力最小,轮胎及轮辋的表面速度云图如图4 所示,由于MRF 的旋转坐标系方法,轮胎及轮辋的表面速度均高于其他两种方法,这样在轮胎这种复杂气流扰动区域,能量损失会增大,因此风阻系数偏大。

2.2 不同轮辋方案计算Cd 比较

将不同轮辋形式的仿真Cd 结果进行比较如下图5 所示。两种普通型开口轮辋A、B 在不同的设置条件规律一致,风阻系数均随着轮辋开口面积减小而减

小,当外侧开口面积变小后,rotation 方法的结果依然保持一致,但wall 与MRF 的计算方法会出现不同规律,因此在通过仿真手段为低风阻轮辋进行选型工作时,建议采用rotation的方法,此种方法相对另两种方法结果的趋势性更明显。

在使用不同形式和不同开口面积的轮辋时,wall与rotation 的方法风阻系数两者之间大小不定,即在模拟轮胎不旋转与设置轮胎切向速度旋转的情况下,两者风阻系数之间大小不确定。

将轮辋开口面积为340cm²,rotation 计算条件轮胎剖面速度场进行对比如图6,并结合图3 的结果进行了分析,轮辋A 与B 流场接近,原因为A 的内凹程

度不明显,当辐面拉平,使轮辋前的凹陷处的回流区域消失,轮辋内侧的气流速度更低。在C 方案将外侧开口面积变小之后,可见轮辋内部速度明显变低,

外部气流与内部气流速度分界鲜明,气流不易流入轮辋内侧,可以更快速的通过轮辋外侧。D方案加倒角后,大量气流由于轮辋开口处圆滑的边缘不易分离,直接流入轮辋内侧,造型轮辋内部气流速度变高,能量耗散,因此,轮辋D 的阻力系数比C 大。E 轮辋在轮辋A 外侧加上一个小开口平板件,这种形式类似特斯拉model3 低风阻可拆卸轮辋(如图7),小的开口使气流更少的流入轮腔内,整个平板内侧均为速度较低区域,外侧气流可更快流过,但低速回流的区域要大于轮辋C,因此风阻系数小于平整的小开口轮辋C。轮辋F 在总开口面积不变的情况下,将5个开口变成10个更小的开口,小的开口使气流更难流入轮辋内,轮辋外侧的气流较快的沿着轮辋外侧切线流过,风阻系数比C 低。

3 试验结果

在该车型油泥模型进行的风洞试验中,关于轮胎旋转与不旋转,轮辋的开口面积分别为700cm²、440cm²及轮辋全封堵(图8)的研究结果见下表3:

由试验结果可知,在本次风洞试验中,轮辋开口面积的大小对风阻有很大影响,随着开口变小至全封闭,风阻系数共降低了0.01,而轮胎旋转的时候

比轮胎不转的时候风阻系数低了0.008 左右,因此在轮辋选型中,尽量选取开口面积较小的轮辋,对降低风阻有更好的贡献。

4 结论

1. 采用轮胎不转Wall、MRF 域这两种计算方法时,因轮辋方案不同,Cd 与轮辋开口面积无明显规律,在使用Rotation 的速度设置方法时,轮辋开口面积变小,Cd变小,规律明显,因此建议在做轮辋的选型工作中,使用rotation 的方法。

2.采用轮胎轮辋MRF计算域的速度设置方法时Cd结果会较另外两种方法偏大。

3. 相同轮辋开口面积条件下,当轮辋外侧的开口面积变小,流入轮辋内侧的气流变少,可更快速的流过轮辋外侧,因此在低风阻轮辋设计时,不仅要考虑轮辋的最小投影面积,同样要考虑轮辋外侧的开口面积。

4. 相同条件下,带倒角的轮辋开口由于圆滑的边缘使轮辋外侧气流更容易进入轮辋内侧,增大轮辋内侧气流能量损失,增大风阻。

5. 要保持原轮辋造型的时候,可在其外侧加装可拆卸的,开口面积较小并且平整度高的轮辋用来降低风阻(轮辋E),由于内侧回流区域较大,其降低风阻效果稍逊于外侧开口面积与内侧开口面积相等的轮辋形式(轮辋C)。

6. 开口面积的轮辋,由于小的开口气流使更难流入,10 开口的轮辋风阻系数低于5 开口的轮辋。

作者:梅 肖, 付 强 , 张辉香

吉利汽车研究院(宁波)有限公司

广告

广告