摘要

文章介绍了某轻卡前轮毂漏油原因分析及整改验证措施,减少了轮毂漏油故障的出现,提升了车辆前轴旋转件的使用寿命以及行车安全性能。

引言

前轮毂是轻卡连接车轮和车轴的重要部件,在车辆行驶过程中,轮毂内部轴承及油封等零部件高速旋转,轮毂内部旋转件应该有较好的润滑,防止旋转部件温度过高及过快磨损。

前轮毂漏油是轻卡前轴常见问题,其中前轮毂内侧漏油最为常见。前轮毂内侧渗出的油液如果进入制动鼓内部,可能严重影响车辆制动性能,带来极大的安全隐患。而且轮毂内腔润滑脂流失将降低轮毂轴承润滑效果,增大轴承系统发热量,加速轴承磨损,不仅会降低轴承使用寿命,还会导致轮毂内腔压力升高,一旦超过油封许用压力,油封密封效果将急剧变差,使得轮毂内各旋转件使用工况变得更为恶劣。

本文通过对某轻型前轮毂漏油现象的调查分析,找出漏油的原因,并在实车上整改验证,在一定程度上减少了轮毂内侧漏油现象的出现。

1 轻卡前轮毂内侧密封结构

1.1前轮毂内侧密封结构

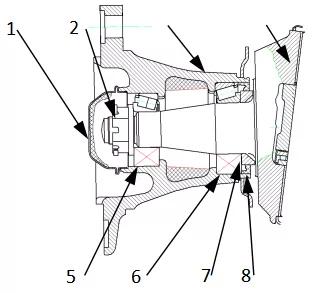

旋转唇形油封与油封座密封结构简单,安装方便可靠,广泛应用于国内轻、中、重卡前轮毂内侧密封。本文介绍一种常见的轮毂内侧密封结构,如图1所示。

图1 鼓式前桥轮毂结构图

1-轮毂罩2-锁紧螺母 3-前轮毂 4-转向节 5-轮毂外轴承6-轮毂内轴承 7-油封座 8-油封

1.2 工作原理

轮毂油封与油封座过盈配合,起到静态密封油液的作用。车辆行驶过程中,油封绕油封座旋转,根据文献[1]的研究,油封唇口与油封座接触区域将产生一层很薄的润滑油膜,可以减小油封唇口与油封座的摩擦,减缓橡胶的老化和磨损。同时由于唇形旋转油封存在泵吸效应,油封在旋转过程中泄露的油液将会从空气侧泵回到轮毂内腔油侧,起到动态密封油液的作用。

2 故障现象调查

2.1故障车辆调查与拆解

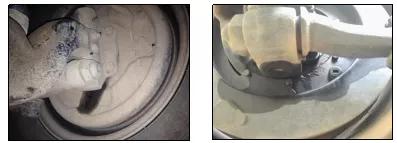

试验场反馈整车在道路试验过程中,某型号前桥出现批量漏油现象,漏油现象如图2所示。批量漏油的车辆试验路况及试验里程如表1所示,其中下划线标记的部分为试验车辆首次漏油试验道路类型及试验里程。从故障车辆中选取了一台漏油较为严重的车辆,将前桥总成拆解分析,对关键零部件尺寸进行检测。

图2车辆漏油故障

表1 车辆漏油里程统计

2.2故障件检测分析

对油封、油封座、润滑脂及轴承进行分析,其中油封关键尺寸检测结果如表2所示:

表2 油封关键尺寸检测

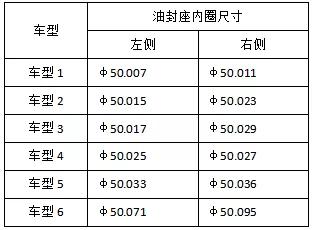

拆下油封座之后,发现油封座外圆柱面出现了一道明显的环形沟槽,油封座检测结果见表3,发现油封座的内圆柱面磨损异常,外圆柱面硬度异常。

表3 油封座关键尺寸检测

对故障轴承进行了检测分析,发现轮毂内外轴承内圈及端面出现了不同程度的磨损,故障轮毂轴承拆解见图3、图4,图5为淬火回火组织照片。

图3轮毂外轴承拆解

图4 轮毂内轴承拆解

图5淬火回火组织照片

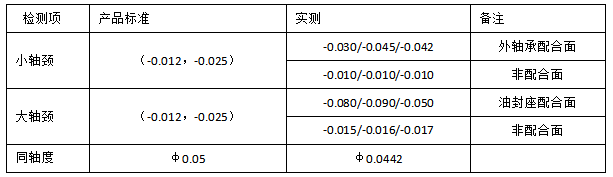

转向节检测结果如表4所示,可见转向节轴径有不同程度的磨损。

表4 转向节主要尺寸检测结果

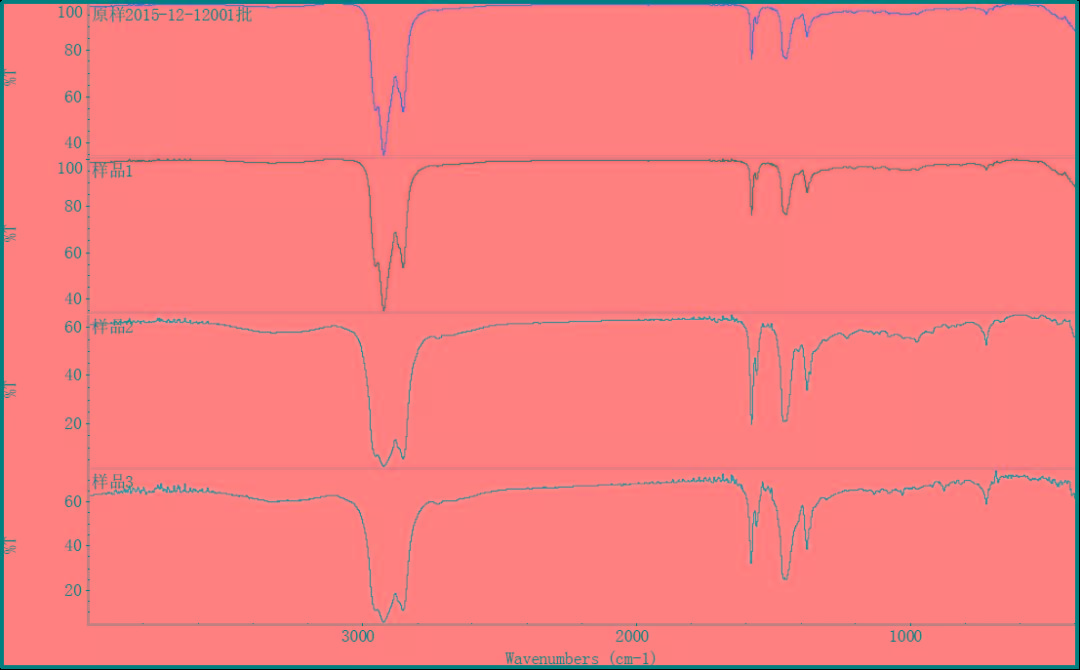

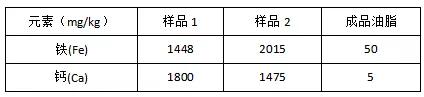

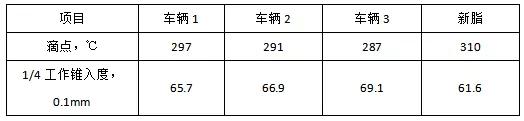

拆解 前桥后发现油脂呈现变黑,稀化现象,抽取油脂进行分析,图6为润滑脂稠化剂红外光谱图,图6顶部曲线为新油脂红外光谱图,从光谱图上看,现场提取的油脂稠化剂结构与新脂一致,说明三个样品稠化剂结构没有因为高温氧化、剪切而被破坏。 样品中铁、钙元素较新脂大幅增加,详见表5; 润滑脂性能检测结果详见表6,润滑脂的稠度大幅降低。

图6 稠化剂红外光谱图

表5 润滑脂元素分析报告

表6 润滑脂性能检测报告

3 FTA分析

对于轮毂内侧漏油现象,根据故障前桥拆解数据,主要从以下几个方面对分析轮毂漏油的原因。

4 原因排查

4.1油封唇口异常磨损

经过对生产现场油封供货状态确认,油封成品件在主副唇口之间均匀涂附了一圈润滑脂,如图7所示,拆解油封过程中,发现故障油封上润滑脂附着良好,不存在润滑不良的情况。对故障前桥油封座表面粗糙度进行检测,表3检测结果显示油封座粗糙度符合设计要求,外圆柱面硬度不达标,耐磨性能变差,导致油封座外圆柱面出现了一道明显的环形沟槽,增大了油封唇口与油封座接触面积,加速唇口的磨损。

在后续同型号试验车辆前桥装配前,抽取同批次油封座进行硬度检测,硬度≥HRC58,满足设计要求,如图10所示。装桥后进行高速环道试验,试验里程如表7所示,发现该批次车型在试验里程内无漏油现象出现。将上述3台车辆油封及油封座换下,发现油封座表面无环形沟槽,对油封及油封座关键尺寸进行检测,结果如表8、表9所示,发现油封主唇口存在磨损,且磨损随着里程增加而变大,但在符合要求范围内,油封座内圈无明显磨损,因此可以判定,油封座硬度不达标是油封唇口磨损以及润滑脂泄露的一个重要影响因素。

表7 试验道路类型及里程统计

表8 油封尺寸检测

表9油封座尺寸检测

4.2油脂稀化变质

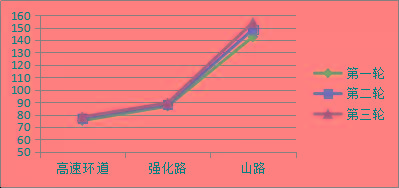

目前使用的润滑脂许用温度范围在-20℃~160℃,抽取装配同型号前桥的某台试验车辆进行了温度测试,测试车速与试验车速保持一致,具体要求如下:

(1)高速环道,车速90-100km/h,行驶30km;

(2)强化路,车速30-40km/h,行驶30km;

(3)山路,车速30-40km/h,行驶30km。

采用点温计对轮毂内腔温度进行测量,测量点位置为轮毂内腔,(1)、(2)、(3)组成一个循环,每台车辆测试三个循环,其中轮毂内腔测试温度数据如图9所示,通过温度测试数据可以看出,同一个循环内轮毂内腔平均温度山路最高,高速环道最低,且均在润滑脂许用温度范围内。

油脂检测结果显示润滑脂稠化剂结构没有被破坏,但稠度降低。从温度测试数据来看,可以排轮毂温度对润滑脂的影响,从润滑脂元素分析表中可以看出,润滑脂铁元素含量急剧增加,钙元素含量异常。轮毂、轮毂轴承、油封及油封座均不含钙元素,润滑脂本身钙元素含量极低,因此判断外界杂质进入轮毂内腔导致钙元素含量异常。对轮端零部件钙元素调查发现,制动蹄片含有钙元素,化验制动蹄片粉末以及样品油脂,发现样品中含有制动蹄片粉末,可以确定钙元素来自制动蹄片磨损后产生的粉末。

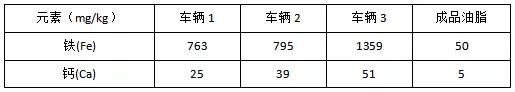

抽取上述3台试验车辆润滑脂进行检测分析,元素含量及性能如表10、表11所示,可以发现,当油封座以及油封无异常磨损时,润滑脂中钙元素含量极低,稠度下降较小,性能衰减大大低于故障前桥中的润滑脂,因此可以判断润滑脂稠度降低的原因为,油封唇口及油封座磨损后,制动蹄片磨损产生的粉末进入轮毂内腔,导致润滑脂加速氧化,稠度降低,加重油脂泄露。

图9 轮毂内腔温度测试数据

表10

表11

4.3油封座圈磨损

从故障油封座的检测结果可以发现,油封座内圈与转向节配合面磨损较为严重,故障油封座与转向节的配合面单边间隙已达到0.07mm,表明油封座内圈与转向节轴径存在比较严重的相对运动,油封座与转向节发生相对转动的主要原因如下:

首先,该型前桥油封座通过内圆柱面与转向节配合,无径向限位措施,试验车辆在强化路面冲击的情况下,油封座产生轻微的径向往复运动,导致结合面磨损。

其次,对轮毂轴承检测发现轴承内圈有较为严重的微动磨损,与轴承配合的转向节也有较大磨损。原因是车辆通过强化路面时,轴承受到较大的冲击,轴承内圈产生微动,随着试验里程增加,轴承内圈与转向节轴径磨损加剧;通过对轮毂内外轴承进行受力分析发现,车辆满载状态下,轮毂内轴承端面作用在油封座上的轴向力大致在3000N左右,轮毂外轴承作用在轮端锁紧螺母上的力为800N,轴承内圈微动时,轮毂内轴承将带动油封座转动,加剧油封座内圈与转向节磨损,轮毂外轴承将与锁片产生微动磨损。从故障前轮毂拆解结果看,油封座与轮毂内轴承接触面产生了较大的磨损,其中轴承端面永久性标志已被严重磨损,轮毂外轴承锁片端面也产生了明显的磨损,上述现象表明轮毂轴承内圈存在较为严重的微动磨损。

随着微动磨损加剧,油封座与转向节之间配合变为间隙配合,密封效果急剧下降,润滑脂稀化以及内腔温度升高的情况下,油脂很从油封座与转向节配合面的缝隙中漏出。

经过与轴承供应商交流研讨,对轴承装配现场确认,发现生产现场装配轮端锁紧螺母时,未充分转动轮毂,出现了对锁紧螺母假定扭的情况,现场选取六台同类型前桥,对轮端锁紧螺母按照要求装配锁紧螺母,螺母装配过程中充分转动轮毂后再进行定扭。然后进行强化路试验,试验里程如表12所示,从试验结果看,锁紧螺母定扭后,车辆强化路漏油里程提高到12000km,远远超过强化路试验规定的试验的8000km,拆下车辆油封座进行检测,检测结果如表13所示,可见锁紧螺母定扭后,轮毂轴承微动磨损大幅降低,但由于强化路面冲击较大,仍然存在轴承内圈微动磨损的情况,无法避免。考虑到车辆在用户实际使用过程中,路况远好于试验场的强化路况,因此控制好油封座的质量以及轮端锁紧螺母扭矩,可以大幅减少漏油故障的发生。

表12

表13

5 结论

通过对某轻卡前轮毂漏油情况调研及系统分析,确认轮毂漏油的主要原因为油封座硬度不达标以及轮毂轴承锁紧螺母出现了假定扭,逐一验证,确认轮毂漏油的根本原因,并对轮端密封性能进行改善提升,大大降低了前轮毂漏油情况的发生。本文研究前轮毂漏油的方法可以逐步应用其他车型轮毂漏油故障的处理。

END

作者信息:

姓名:丁盼

单位:安徽江淮汽车集团股份有限公司

广告

广告