汽车环境风洞风道及空气动力学设计

图1 风洞风道

1. 风道的设计

本节将介绍风道不同部件的作用,以及对空气动力学的影响。

1.1 测试段

最终的喷口尺寸为:大喷口3.3m×4m(宽×高),小喷口3.3m×2.5m(宽×高)。射流部件的配置(测试段长度、收集口尺寸、扩散段形状)根据以往的类似风洞经验进行设计。整体的几何尺寸由CFD计算进行确认,包括预计的轴向静压梯度。尤其需要注意的是收缩段与喷口的形状需要保证气流的平稳流动。

1.2 边界层消除系统

边界层消除系统包括喷口外800mm长的倾斜板,该设备可以减小流线的弯曲与轴向静压梯度。在整个风速范围内,气流会被抽走1%-2%质量流量的,并通过怠速风门回流到测试段。

图2 边界层处理系统

1.3 扩散段

回风段的设计是要为了将气流高效地扩散。测试段、扩散段为可调节设计,来配合喷口的尺寸。大喷口的扩散角度会接近于0,甚至有略微收缩。最终扩散段几何形状将在最终调试时决定,必须满足轴向静压梯度与脉动要求。风机扩散段为不对称扩散器,用来过渡中心线高度上各个交叉腿的不同。所有扩散段为全风速范围内保守的设计尺寸,并且会进行CFD校核。

图3,4 扩散段

1.4 转角

中汽中心环境风洞提出了测试段的噪声要求。此要求不是为实验需要,而是为了创造舒适的实验工作环境。为了达到该目的,转角1、2、3设计了降噪措施,转角叶片中含有吸声材料。其中转角1设计为可旋转开启装置,开启时测试车辆通过这里进入测试段。

1.5 谐振腔

设计中通过三个赫姆霍兹共鸣器来衰减低频压力波动。大的谐振腔位于转角2上方。该谐振腔尺寸设计为管风琴管路模式。另外两个小的谐振腔位于测试段上方。这两个谐振腔尺寸为测试段管路模式。

1.6 主风机

主风机是空气流动的动力源。通过对叶片数量、叶型、以及转速等方面的设计以满足压升和效率要求。主风机为8片叶片,最大转速550rad/min。为了满足风速跟随车速的要求,对风机的加减速性能也提出了很高的要求:能够在30s内完成0至满负荷的加速,15s内完成从满负荷至静止的减速。

图5 主风机

2. 空气动力学设计

2.1 整流部件

中汽中心要求达到世界上汽车环境风洞最高水平的气流品质。这不仅要求气道的空气动力学参数需要精心设计,其他可能影响气流品质的部件也需要详细的设计。

测试段的气流品质受流过收缩段的气流质量、测试段自身的扰动和扩散段的扰动影响。流过收缩段的气流质量主要由沉降仓和收缩段的整流部件的设计和加工来来决定。这些整流装置包括:换热器、蜂窝器、收缩段。

换热器的主要功能是控制进入测试段的空气温度和温度均匀性。风道中没有其他能够控制温度的部件,因此进入测试段的温度均匀性直接由主换热器的温度均匀性决定。为了保证环境风洞的温度均匀性能够达到要求,主换热器的每一个回路包含了节流系统并配合手动可调阀门,这些阀门仅在风洞调试时需要进行调整。此外,盐水供给的均匀性也是空气温度能够均匀分布的保证。主换热器位于转角4的下游,是第一个整流部件。

主换热器还有另外一个功能——消除不均匀流动和降低湍流度。为了主换热器的整流功能最大化,所有换热器头部及其他大的管路都位于流道之外,并且用盖板遮挡,避免泄露,保证沉降室墙壁的完整。

蜂窝器主要目的是降减小湍流,降低流动角度。通过流过大量平行的狭窄管道可以达到这个目的。蜂窝器的长度和大小的设计可以保证全风速下蜂窝器出口均能达到充分发展管流。在蜂窝器出口的剪切层会产生湍流,但会快速减小,因为这些湍流都是较小的湍流长度尺度。

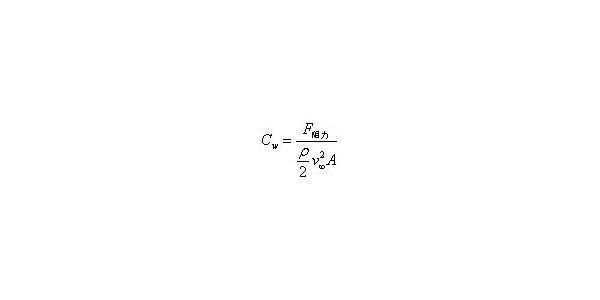

收缩段是气流进入测试段之前,最后的整流部件。收缩段在保持其他流动参数保持不变的前提下,通过提高平均流速来增加流场均匀性。比如无量纲总压分布(∆Pt/q)会急速升高,由于收缩段对总压分布(绝对压力)几乎没有影响,动压的增加大约是收缩率的平方。

2.2 空气动力学效果

为提供均匀且湍流度低的流动,每个整流部件都有他们独特的功能。选择、配置不同功能的整流部件,并把他们组合成为一个完整的部件,才能够优化流动特性,减少湍流。对于其他的流动特性,不同的整流部件影响不同的特性(主换热器影响温度均匀性,蜂窝器影响流动角度均匀性,收缩段影响总压力均匀性)。

总压/静压和流动角度均匀性表现是沉降仓不同部件组合产生的影响。其关键问题是解决整流部件组合带来的其他影响,包括:1)剪切层的增加会带来流动均匀性的恶化,尽管需要对剪切层有关部件位置仔细调整,但这个影响最好通过实验来估计。2)由边界层控制装置引起的静压区。3)由收缩段产生的静压扭曲。

收集口是达到轴向静压梯度指标的关键。收缩口尺寸设计目标为零轴向静压梯度,并且装备了许多调整装置,来调整静压分布。最重要的便是可调整的收集口和测试段、扩散段进口高度。这些可移动装置需要适应两个喷口的尺寸,并且收集口设计了一些可移动装置,进行微小调整,收集口与扩散段的最终运行高度由调试时的结果来决定。

2.3 CFD计算

在设计过程中进行了CFD计算,如图2、3所示。主要目的是:1)评估整个风道的性能表现,尤其是扩散段。2)评估收缩段的设计(在大、小两个喷口尺寸下)。3)计算喷口处边界层的厚度,用来设计边界层抽吸系统。4)估计轴向静压梯度。

通过CFD计算,得到整个风洞的流场,如下图。从仿真结果我们可以看出目前风洞的设计,尤其像喷口、收集口、主风机等重要部件的设计,可以满足最大风速250km/h的设计要求,并且边界层厚度及轴向静压梯度等空气动力学指标非常优秀,能够达到设计目标。

图6 整体速度场模拟

图7 风机扩散段速度场模拟

3. 流场品质验证

风道设计的结构设计和空气动力学设计是根据技术规格书的要求进行的设计,并进行了CFD计算,最终的流场品质(气流的均匀性、湍流度、边界层厚度、轴向静压梯度等重要指标)还需要在风洞完成后通过,实验进行验证。

- 下一篇:面向车联网环境的路侧设施标准规范

- 上一篇:基于LS-OPT的行人腿碰工况优化分析

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告