为进一步保护环境,降低汽车尾气排放对地区环境的影响,必须持续改进汽油发动机的排放性能。在实际行驶工况中,需要重点控制发动机瞬态工况、燃油喷射差异、进气量和气缸壁温。发动机控制策略对降低排放的优化空间有限,需要通过形成良好的燃油喷雾来改善燃烧环境,从而降低排放。优化喷雾的目的是让气缸湿壁最小化,以及在发生湿壁时让油膜快速蒸发和扩散。提高喷雾均匀性对优化喷雾至关重要。最初认为,提高喷射压力可以达到优化喷雾和提高喷雾均匀性目的,即提高喷射压力可以提高扩散速度和降低贯穿距,从而减少湿壁,改善混合气形成,同时避免喷射压力过高带来的摩擦损失增加。本研究表明,优化喷油器喷嘴可以提高喷雾扩散性和均匀性,从而有效减少壁面燃油附着,避免因喷射压力过高带来的摩擦损失的增加。

0 前言

随着保护全球环境和应对能源危机意识的增强,开发新燃烧系统迫在眉睫。近年来,作为燃烧系统基础的汽油缸内直喷技术持续发展,同时增压小型化、米勒循环、高压缩比和稀薄燃烧等新技术也得以发展。汽油机缸内直喷提高了燃油扩散和雾化的速度,不仅有利于控制进气,还可以在压缩行程中直接喷油,从而控制混合气的形成。汽车行业的大趋势虽然是电气化,但其仍需要效率更高、排放更低的内燃机。随着全球轻型车统一测试循环(WLTC)和实际行驶排放(RDE)测试循环的出现,要求发动机在更广的运行工况下都具有良好的性能。另外,排放法规也日趋严格,特别是对颗粒物(PM)质量和颗粒数(PN)质量提出了更高的要求。为了满足汽车市场日益增长的各类需求,燃烧系统要同时考虑实际驾驶性和不同燃油环境下的稳定性。为了实现上述目标,作为燃烧系统的一部分,喷油器的作用至关重要。下一代汽油直喷系统的优化方向为:(1)降低燃油喷雾带来的湿壁;(2)提高油气混合均匀性;(3)在所有可能的运行工况下让油气混合最优化。

1 试验设备和方法

利用DMS500颗粒物分析仪对颗粒物进行分析来评估排放水平。此分析仪由Cambustion公司生产,其主要功能是测量在1个驾驶循环内的颗粒物大小分布和颗粒物数量。文献研究表明,颗粒物直径变大是浓混合气燃烧时壁面聚结燃油所致。相反,燃烧室内浓混合气燃烧形成较小直径的颗粒物,这是由于未充分混合的气体在整个燃烧室内扩散,并未在特定区域聚结所致。对颗粒物大小和数量的研究至关重要,这些信息有利于找到排放的产生根源。

采用透明气缸进行试验,可以观察到喷雾参数对燃烧特性的影响。利用金属卤化物光源照射,以图片的形式记录喷雾和燃烧特性。FASTCAM SA-X2由Photron公司生产,EEPS Model3090由TSI公司生产,这些设备分别用来分析气体排放物和测量颗粒物。研究利用发动机排放颗粒物大小光谱仪(EEPS)测量颗粒物大小分布。利用DANTEC DYNAMICS公司生产的相位多普勒测速仪(PDA)以图片的形式记录喷雾颗粒直径,利用Photron公司生产的高速摄像机观察和记录喷雾形成过程。

2 试验结果

2.1 研究动机

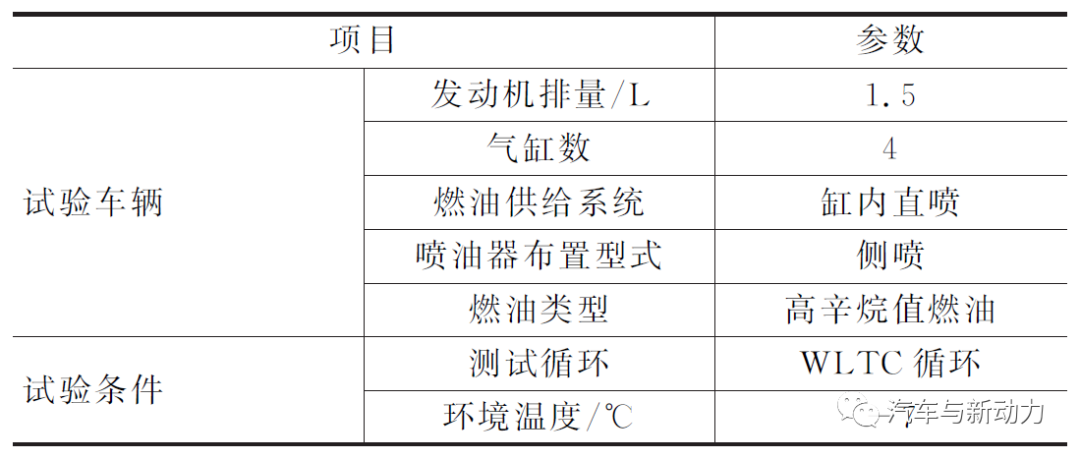

随着排放法规日趋严格,实际驾驶循环法规的实施带来了更大的挑战,这意味着要降低冷起动过程中的颗粒物排放。试验车辆规格参数和试验条件见表1,其颗粒物排放试验结果如图1所示。图1示出了在环境温度-7 ℃下,WLTC循环时颗粒物直径(Y 轴)的分布,颜色分布代表整个驾驶循环的颗粒物数量。试验车辆为1辆C级轿车,搭载了1款增压小型化发动机。这辆车代表了目前欧盟在用汽车的发展趋势。在冷起动催化器加热和车辆加速阶段,如在怠速起停或减速时,缸内温度降低,可以看到排放有明显增加。在这些运行工况下,颗粒物大小分布呈现大颗粒趋势,可以判断颗粒物是缸内湿壁形成的壁面油膜燃烧所致。

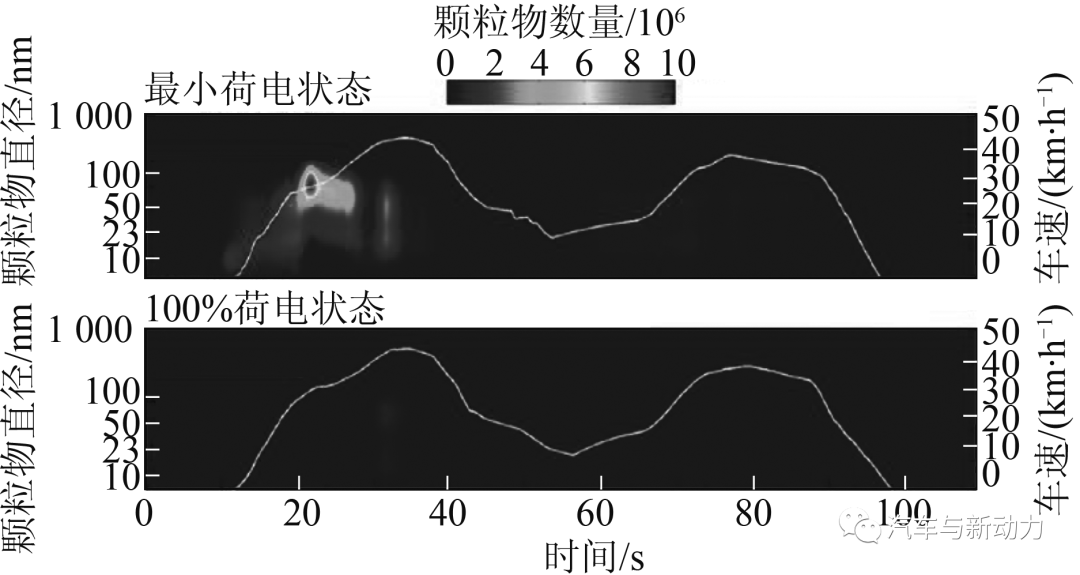

表1 试验车辆参数和试验条件

图1 在WLTC循环下生成的颗粒物情况

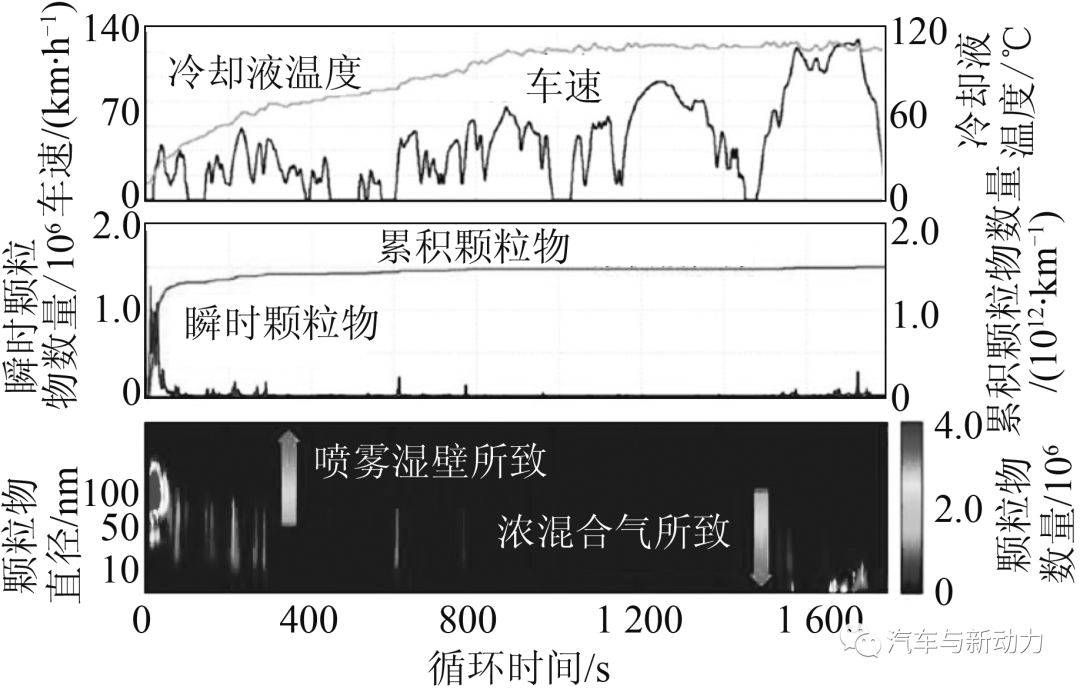

图2示出了在不同环境温度和WLTC循环下对冷起动和暖机后累计颗粒物数量的对比。在暖机后,环境温度降低对颗粒物数量的影响可以忽略。在暖机阶段,随着环境温度降低,颗粒物数量大幅增加。为了满足实际驾驶排放法规,必须改善燃油喷雾以降低在低温工况下的燃油湿壁,并最大程度提高雾化和混合气的均匀性。

图2 在WLTC循环下,环境温度对暖机阶段和暖机后颗粒物数量的影响

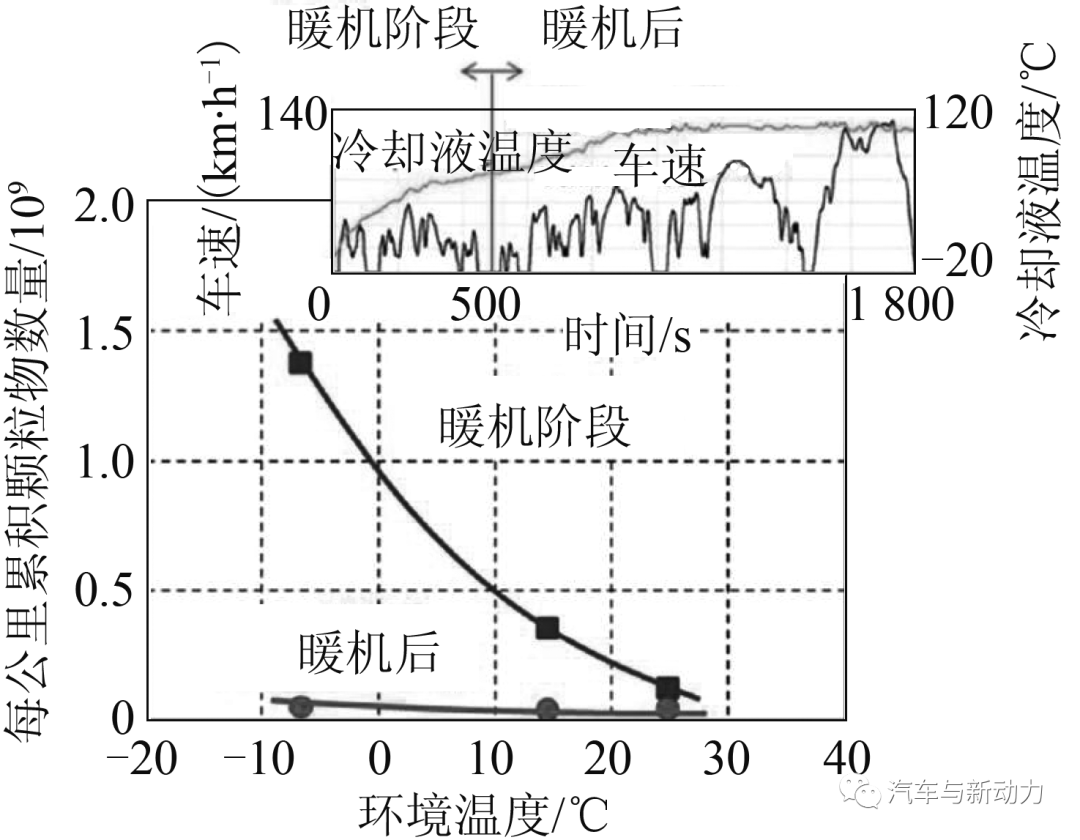

随着欧洲汽车市场混动化率的提高,混动传动系统对行驶循环排放的影响也必须予以考虑。在起动工况时,使用驱动电机降低了排放。然而,由于发动机不同的运行特性,其对排放的影响仍需考虑。在冷起动时,由于采用电机驱动,此时发动机未开始工作,基本上颗粒物数量不会太高。而后续起动是电辅助起动,即驱动电机和发动机共同工作,对于该起动工况,有两方面原因导致颗粒物排放变差。第一,暖机时间长,发动机冷却液温度比较低,这是因为电驱动增加了发动机不工作的时间,因此在较低温度下发动机起动次数会增加;第二,相较于非混动车型,起动时的负荷和转速较高,电机辅助起动的颗粒物排放增加;第三,在冷起动时的浓混合气降低了催化器的催化效率。电驱动利用率由电池的荷电状态(SOC)决定。在低荷电状态时,纯电行驶里程减少,整个驾驶循环的颗粒物排放轨迹反映了传统发动机的轨迹。在1台4缸1.4 L插电混合动力汽车上进行了WLTC循环颗粒物排放测试。在第1个车速峰值时,荷电状态对排放的影响如图3所示。Y轴代表颗粒物直径,色带分布代表了颗粒物数量。对喷油器设计和更高喷射压力的未来发展研究同样适用于混合动力的动力总成研发。

图3 在WLTC循环第1个车速峰值时电池荷电状态对颗粒物排放的影响

2.2 喷射系统的开发

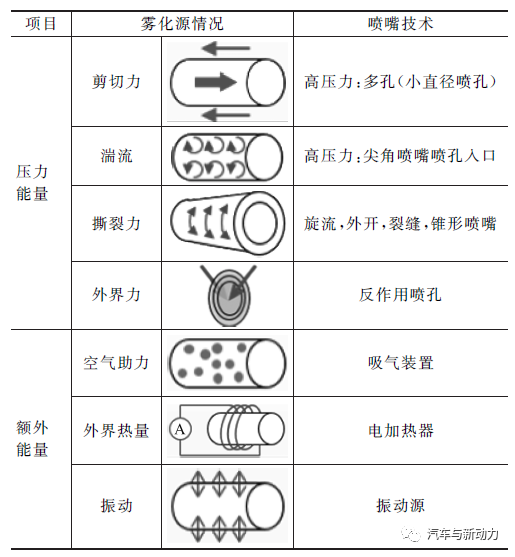

表2总结了喷油雾化的典型机理。与进气道喷射喷油器类似,缸内直喷喷油器的喷嘴也会有在等大气压力环境下喷射的情况。在该工况下,不会产生对空气的剪切力,不利于喷雾的破碎。与柴油机的喷油器喷嘴设计不同,汽油机喷嘴在设计时要提高初始喷雾破碎。压力能量是增强雾化的首要因素,需要通过优化喷嘴设计从而有效利用压力能量来增强喷雾破碎。

表2 喷油雾化技术

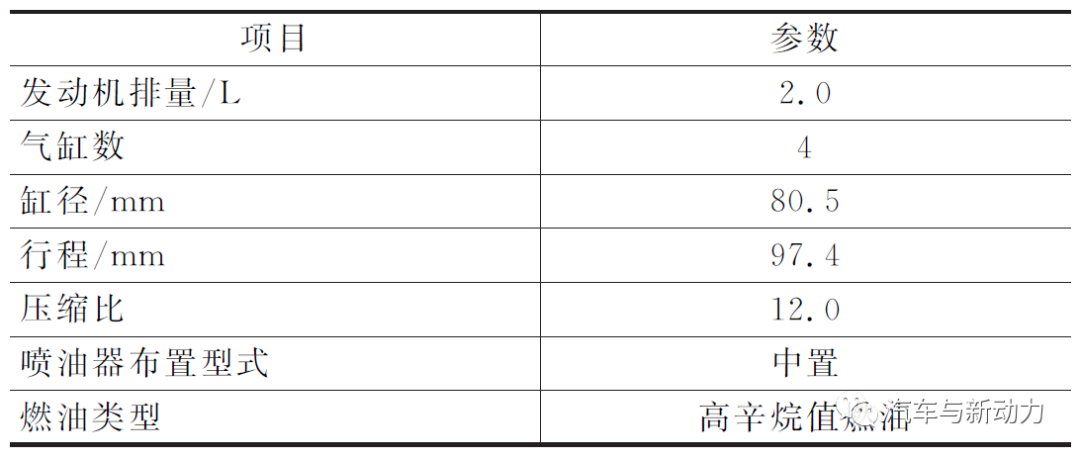

表3列出了采用中置喷油器的透明发动机来分析喷雾和燃烧特性的发动机技术参数。为了光学可见,在发动机后端将第4缸去掉,用玻璃气缸代替。点火时刻和喷射起始角相同,喷射压力不同。喷嘴有12个直喷孔,喷雾目标根据燃烧室形状进行优化。这种设计可以持续形成油气混合气和快速燃烧,在压缩行程也能达到这种效果。

表3 试验发动机参数

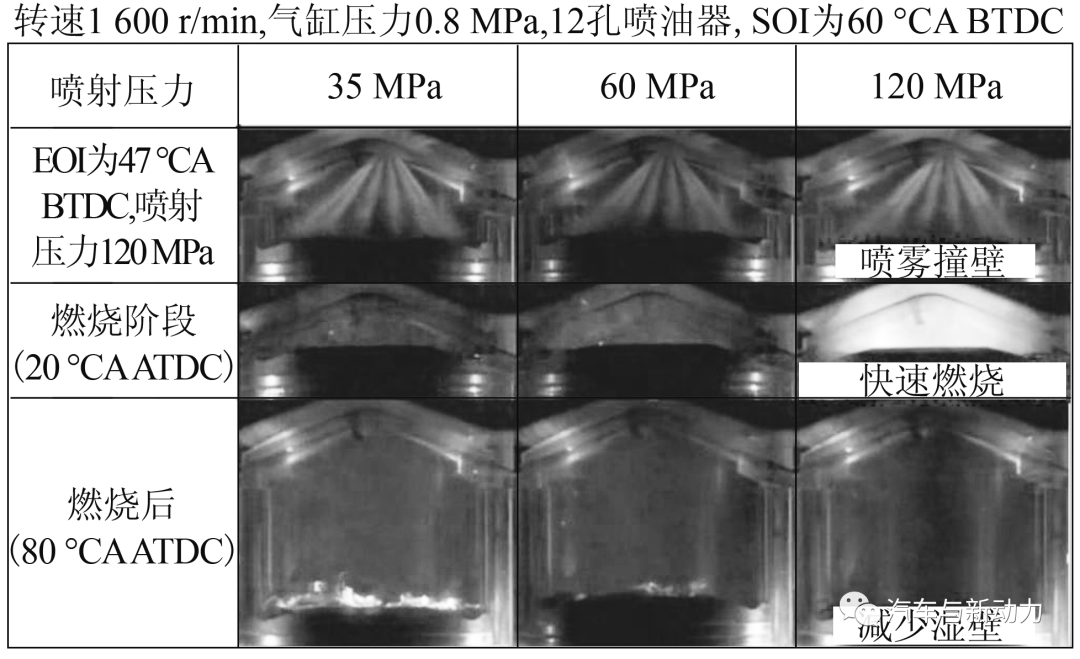

图4分别示出了喷射时喷油器的喷雾特性、燃烧过程中的火焰传播和主燃烧后的火焰特性。喷射压力范围为35~120 MPa。喷油开始时刻(SOI)设定为60 °CA BTDC,喷油结束时刻(EOI)设定为47 °CA BTDC。在所有喷油压力下,喷雾都碰撞到活塞顶。然而,在碰壁后的喷雾特性无法确定。一方面,在碰撞后产生喷雾散点;另一方面,活塞顶高温导致了燃油蒸发。点燃后的初始火焰传播速度随着喷射压力提高而加快。主燃烧后的发光火焰特性随着喷射压力不同产生变化。当喷射压力在35 MPa时,发光火焰从活塞顶部就可以观察到,这是由于喷雾发生了撞壁。随着喷射压力的提高,尽管活塞顶部出现喷雾撞壁,但观察不到发光火焰。高喷射压力改善了喷雾特性,减少了湿壁和发光火焰的产生。为了量化高喷射压力带来的燃烧改善效果,在同一台发动机上对进气行程喷射的燃烧特性进行了评估,通过改变油温和冷却液温度对实际驾驶工况进行了仿真,同时对低温和暖机后的单次喷射和多次喷射的效果进行了对比。值得注意的是,采用进气行程燃油喷射是为了抑制喷雾形成的湍流对燃烧的影响。

图4 不同喷射压力下喷雾撞壁和燃烧特性

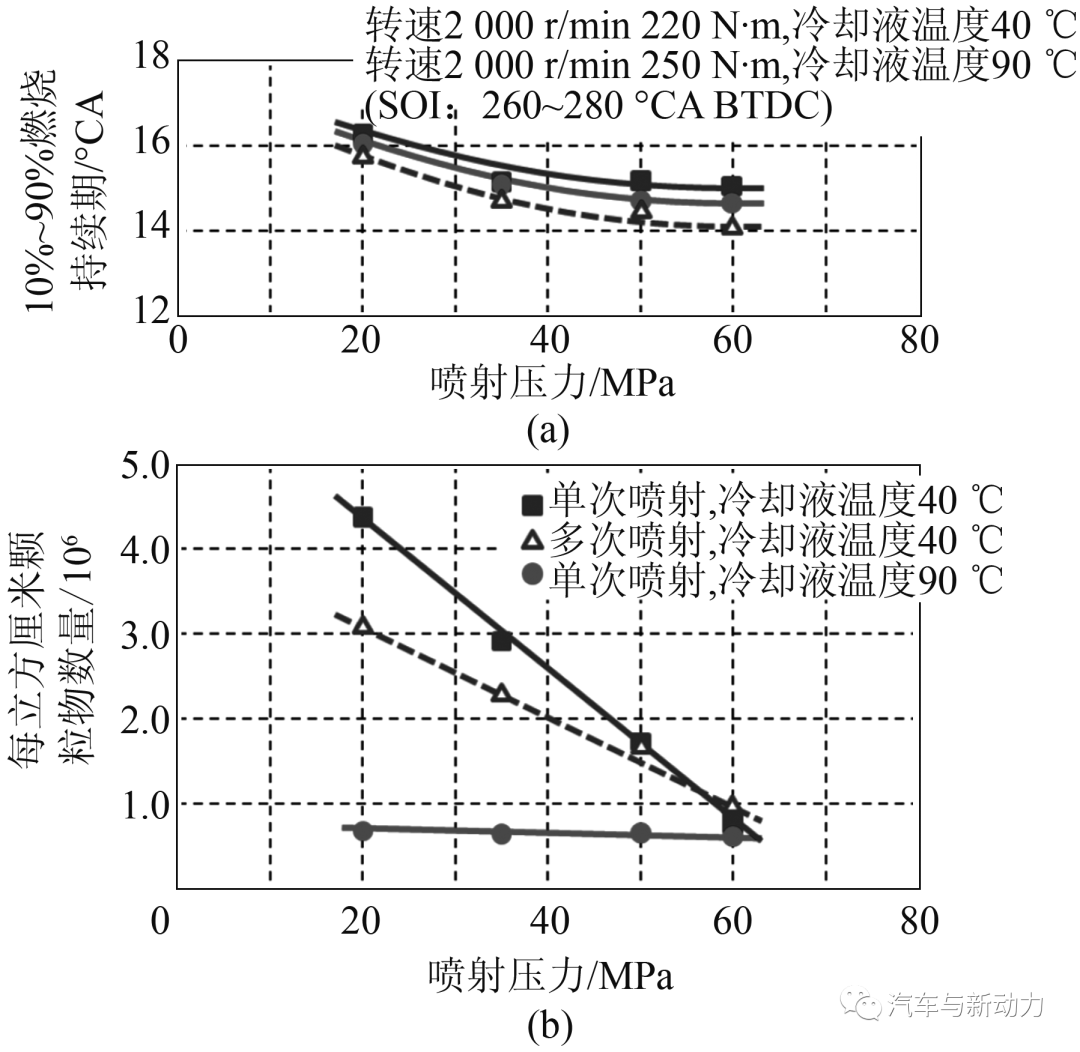

图5示出了喷射压力对燃烧持续期和颗粒物数量的影响。试验时考虑了不同的冷却液温度和喷射次数。从图5可以看出,同样的喷射次数,冷却液温度越高,燃烧持续期越短。多次喷射可以缩短燃烧持续期,冷却液温度低时也是如此。随着喷射压力的提高,所有工况下的燃烧持续期都缩短了。喷射压力的提高导致燃烧持续期短,这是由于喷油雾化效果好,以及高扩散带来的低湿壁收益。另一方面,高温时喷射压力不影响颗粒物数量。然而,在低温时,当喷射压力提高到60 MPa,颗粒物水平明显降低到与相同喷射压力下高温时的水平。同时,可以看出,在喷射压力较低时,多次喷射对颗粒物改善明显,但是在喷射压力60 MPa时则无明显效果。

图5 在不同喷射压力下燃烧特性和颗粒物排放的差异

结果表明,即使在低温工况下活塞顶部出现喷雾撞壁,提高喷射压力就可以减少湿壁现象的出现。研究表明,在实际行驶模式下低温活塞顶部喷雾撞壁可以通过增强雾化和降低贯穿距得以改善。另外,研究还发现,高扩散带来的湿壁减少,以及提高蒸发和扩散能力也要予以考虑。

2.3 减少湿壁的喷雾方案

试验结果表明,高喷射压力提高了喷雾特性,改善了燃烧特性,降低了排放。为了最大化利用喷雾特性改善带来的好处,提出了新的喷雾方案,从而在相同的喷射压力下达到更好的效果,并通过提高喷射压力进一步改善了喷雾效果。

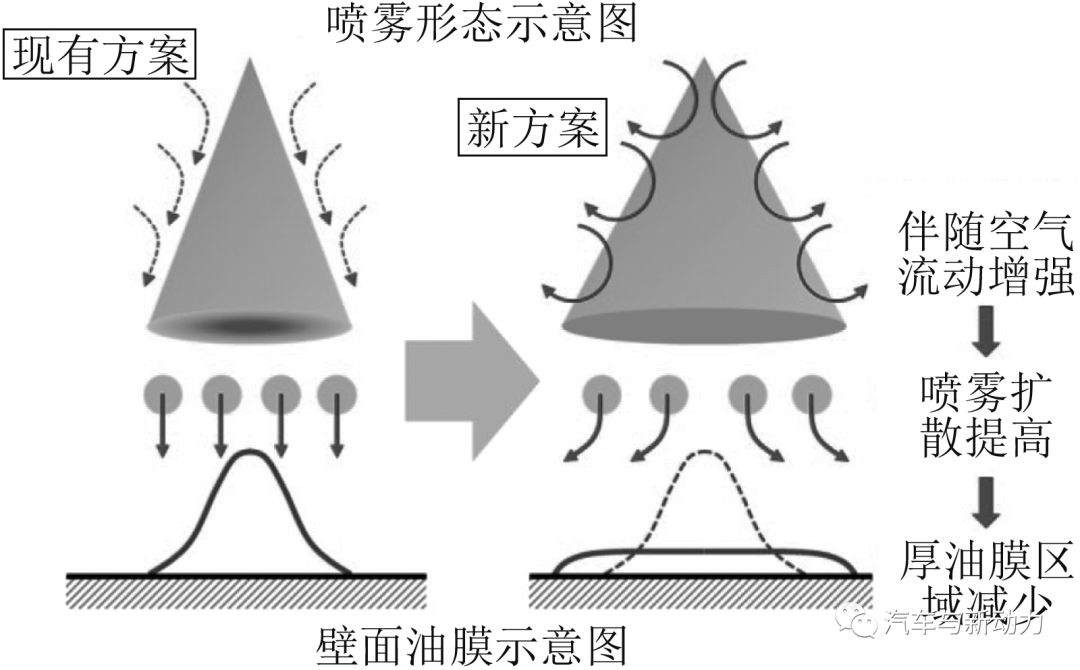

图6示出了减少喷油湿壁的喷雾方案。这种喷雾方案旨在通过促进喷雾破碎来增强“伴随空气流动”。“伴随空气流动”指喷射的燃油和空气动能在交换后产生的空气流动。伴随空气流动增强,提高了空气卷吸燃油喷雾和喷雾扩散的能力。增强的空气卷吸和喷雾扩散缩短了喷雾破碎长度,从而减少了喷雾撞壁带来的湿壁。另外,在喷射后燃油随着伴随空气流动一起运动,其沿着壁面流动,让壁面上的燃油变薄。壁面燃油迅速蒸发形成了更薄的油膜,从而减少了湿壁。

图6 新喷雾方案的喷雾撞壁示意图

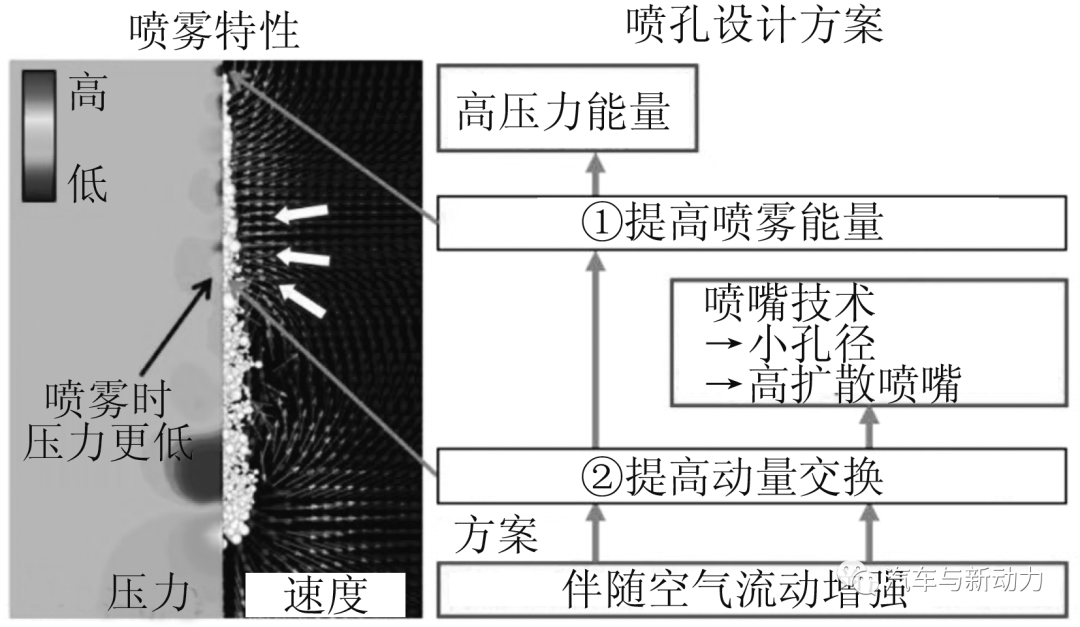

图7示出了高扩散喷雾的喷嘴设计方案。为了增强伴随空气流动,有必要提高初始喷雾能量和通过提高动量交换有效地将能量传递给空气。首先,可以实现的是提高喷射压力;其次是通过调整喷嘴结构,采用小孔径和高扩散喷嘴,增强空气动量。

图7 提高喷雾扩散的喷嘴设计方案

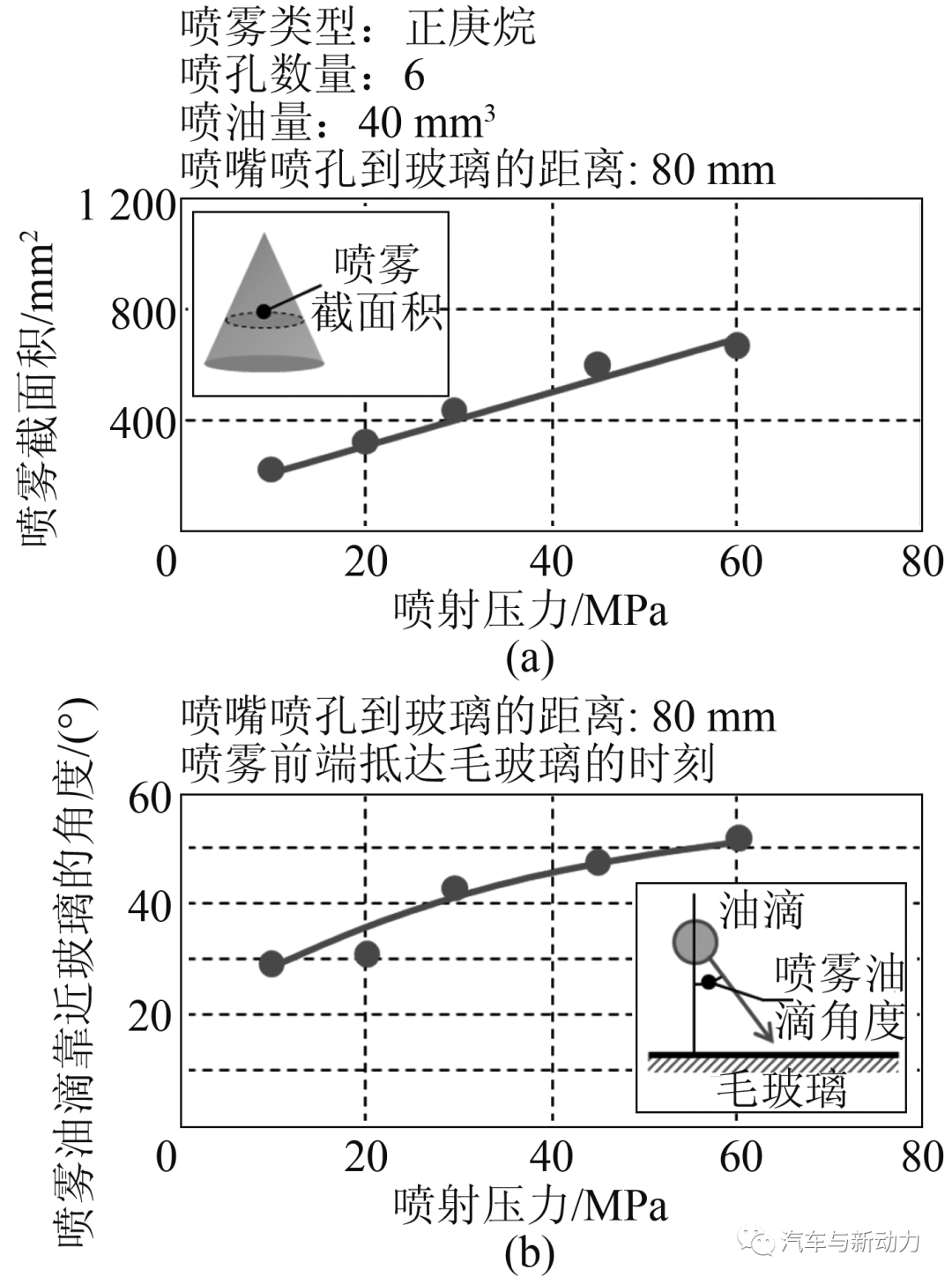

为了确认方案的有效性,研究改变喷射压力以观察喷雾撞壁现象。研究用于中置直喷的6孔喷油器向毛玻璃喷雾的试验。将喷油器的喷射压力提高到60 MPa,用高速摄像机记录喷雾前端抵达玻璃表面时的喷雾特性。同时,利用红外线激光器照射玻璃表面的油膜,通过透射光的衰减率计算油膜厚度。依据喷嘴前端到缸孔壁的实际距离,将喷嘴喷孔到玻璃的距离设定为80 mm。

图8示出了喷雾截面和靠近玻璃(上部)的喷雾油滴角度,以及喷雾碰壁(下部)时的喷雾油滴特性。喷雾截面积随着喷射压力的提高呈线性加大趋势。研究结果表明,通过提高喷射压力可以提高喷雾扩散,截面积越大,伴随空气流动也随之增强。另外,在玻璃表面,喷雾油滴沿着玻璃流动,这是由于提高了喷射压力,增强了伴随空气流动的缘故。

图8 喷雾撞壁时的喷雾油滴特性

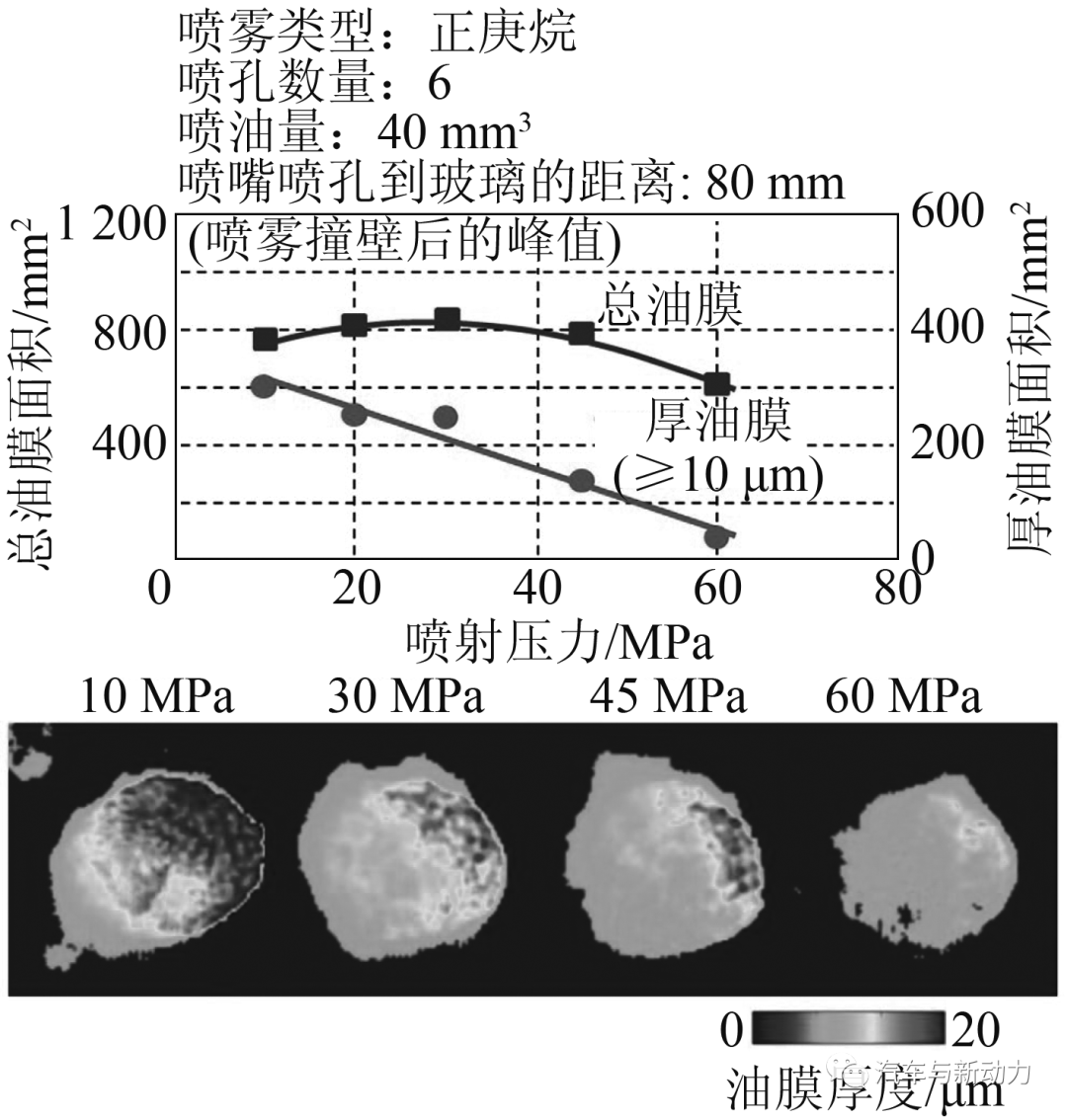

图9示出了试验过程中玻璃上显示的油膜特性。考虑到壁面油膜的蒸发时间,试验主要研究厚油膜区域。在薄油膜区域,燃油在燃烧前就蒸发了,对发光火焰的影响较小。在厚油膜区域,当火焰抵达厚油膜处时,液体燃油会造成发光火焰。当喷射压力达到30 MPa时,总湿壁面积虽然增加了,但薄油膜区域减少了。可以认为,较高的喷射压力提高了喷雾扩散。另一方面,喷雾速度加快导致喷雾破碎长度增加,从而让一部分燃油抵达玻璃表面。当喷射压力达到60 MPa时,不仅厚油膜面积大幅降低,总油膜面积也大幅降低。由于燃油破碎喷雾大幅提高,伴随空气流动增强,湿壁现象大幅减少。研究结果表明,提高扩散和增强伴随空气流动二者结合是减少气缸湿壁的关键所在。

图9 不同喷射压力下喷雾撞壁时油膜面积和厚度

2.4 喷雾破碎特性

提高喷射压力会对整个系统产生影响,包括需要加强高压油泵驱动系统和增加相关损失。因此,当喷油器提高喷射压力时,为了有效实现整个系统的优势,需要提供高效的喷雾过程。为了识别最优的喷嘴设计和喷射压力,达到最优的均匀混合和低颗粒物排放,有必要量化喷射压力提高后的喷雾特性。

喷射压力对喷雾颗粒直径的影响,即索特平均直径(SMD)和90%直径累积频率分布(DV90),以及喷射压力对喷雾速度和喷雾截面积的影响如图10所示。为了确定喷雾速度,测量了距离喷嘴前端80 mm 处的油雾速度。此速度综合考虑了喷雾后0.1 ms内的平均速度、喷雾破碎时间和典型的发动机缸孔直径,以及喷雾截面积(即距离喷嘴前端80 mm 处的最大喷雾面积)。需要注意的是,破碎长度和喷雾破碎时间是通过喷雾长度的历史数据对数尺度上的拐点进行计算得出的。此阶段没有将减小喷嘴直径和提高喷射压力共同作用的效果考虑在内。

图10 高喷射压力的喷雾特性

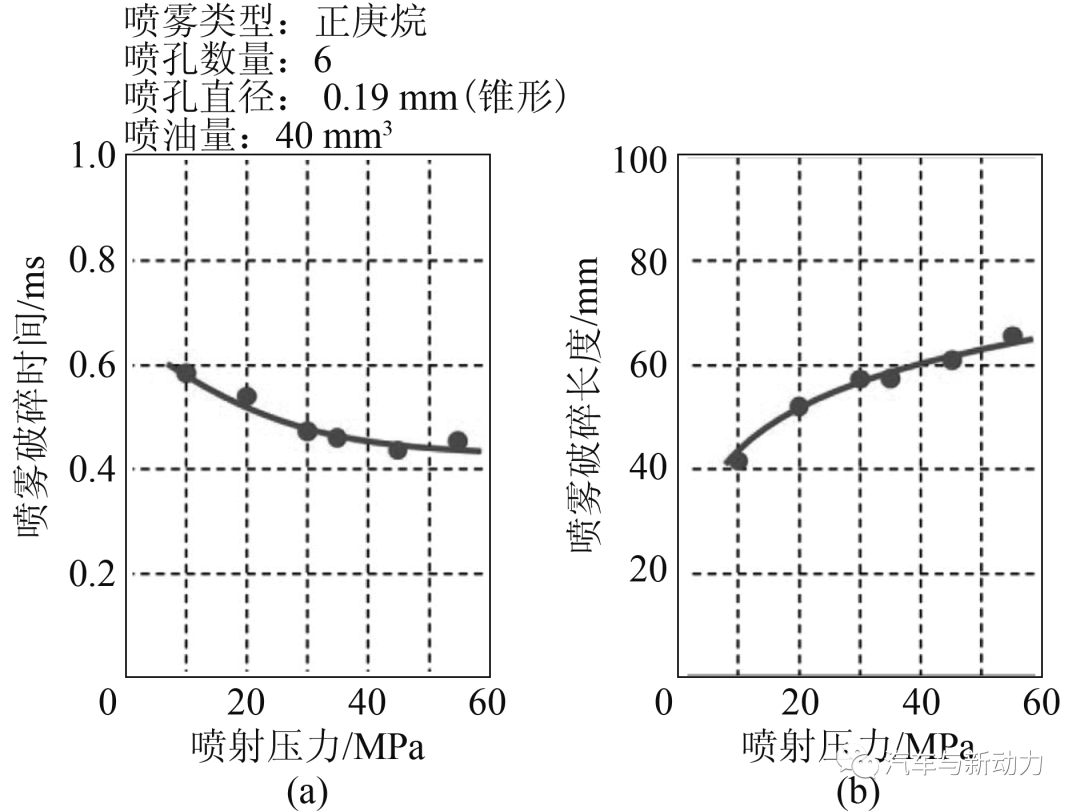

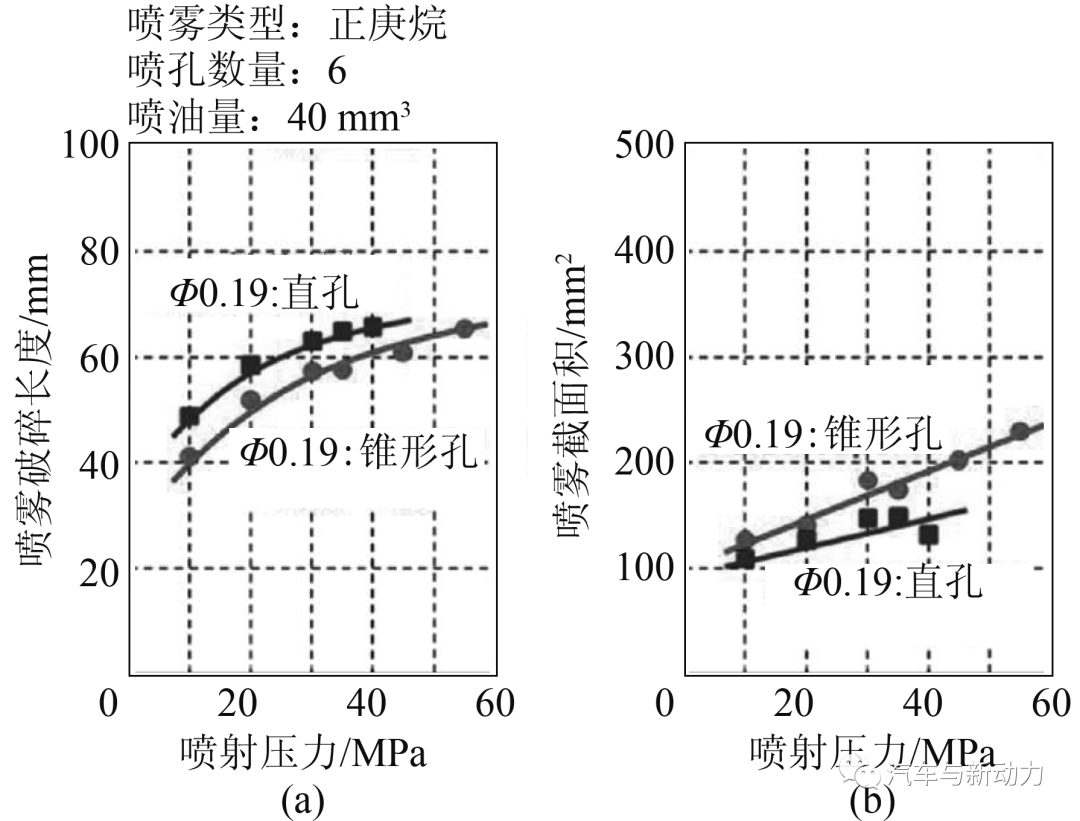

随着喷射压力的提高,喷雾颗粒直径减小了,且喷雾速度呈持续增大的趋势,这表明颗粒直径最终会达到饱和点。喷雾截面积可以作为评判喷雾扩散的指标之一。喷射压力在35 MPa时,喷雾截面积约为现有喷射压力20 MPa时的1.3倍。图11示出了在不同喷射压力下的喷雾破碎时间和长度。随着喷射压力的提高,喷雾破碎时间缩短,而喷雾破碎长度增加。这现象可能是由于喷雾速度增大而引起的。

图11 高喷射压力的喷雾破裂特性

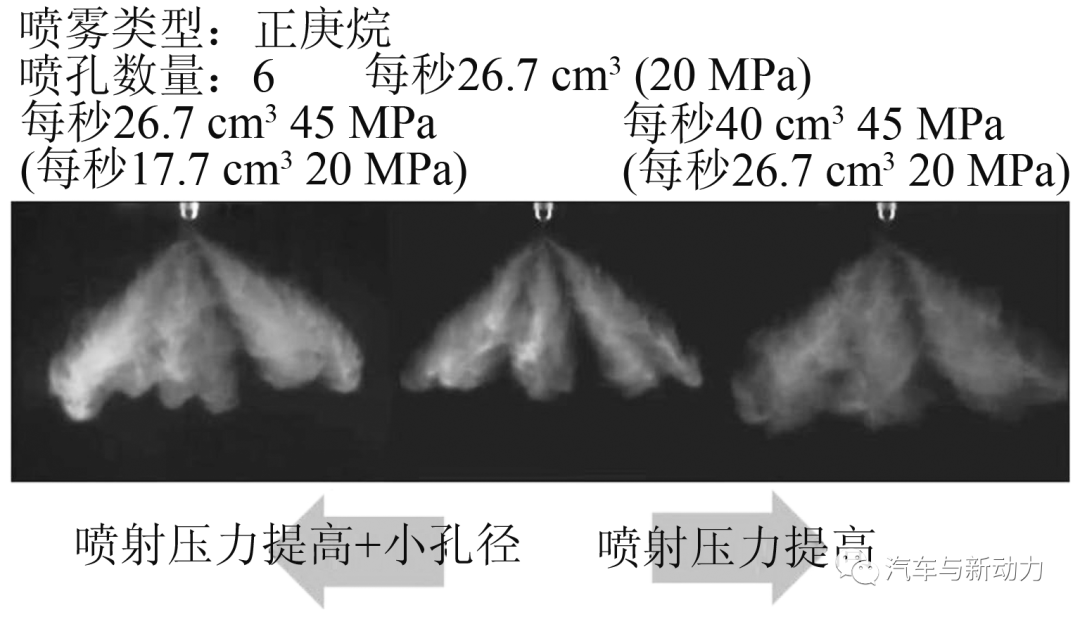

图12示出了燃油喷射后的喷雾形态,这是提高喷射压力和减小喷孔直径相互作用的结果。从图12可以看出,提高喷射压力提高了喷雾贯穿距和扩散,但不改变喷孔直径。与燃油喷射压力20 MPa相比,喷雾率得到提高。相较于喷射压力20 MPa的情况,喷雾的均匀性得到提高。然而,当较高的喷射压力和小喷孔直径相结合达到高喷射压力时的喷雾率时,喷雾贯穿距的提高幅度受限,喷雾扩散速度进一步提高。综上所述,这有利于进一步提高燃油喷雾的均匀性。

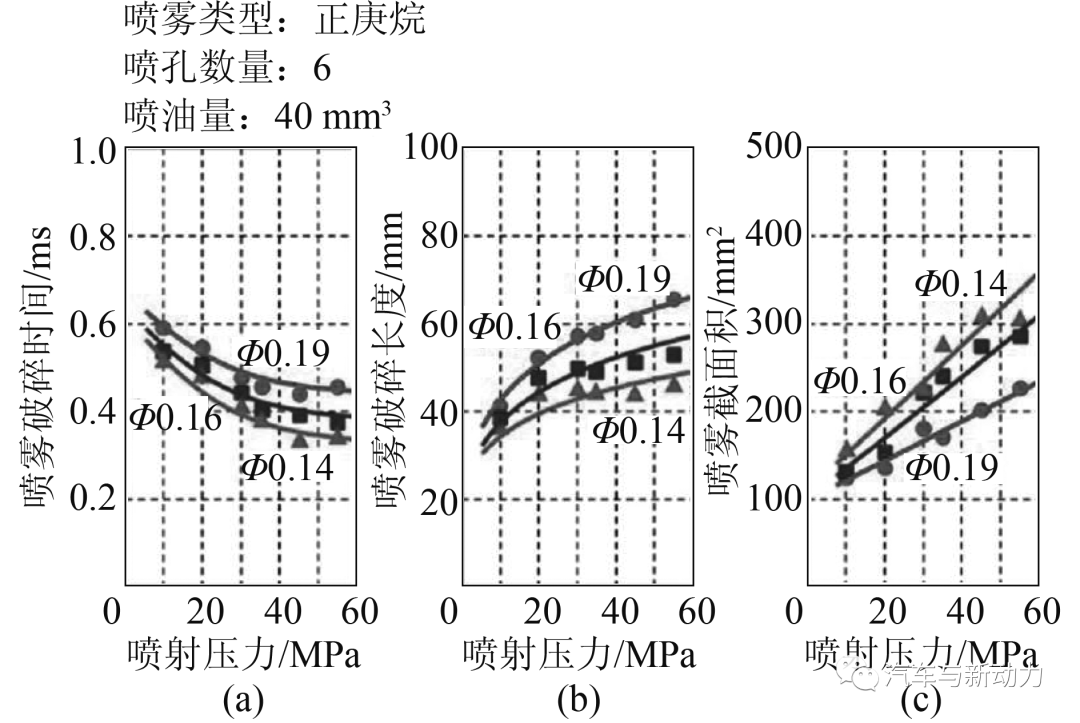

图12 小孔径高喷射压力的喷雾形态

图13示出了在不同喷孔直径下喷雾破损时间和喷雾截面积的对比。喷孔直径越小,喷雾破损时间和距离越短,喷雾截面积越大。结果验证了提高喷射压力和采用小孔径喷孔方案相互作用后提高了喷雾扩散速度,并缩短了喷雾贯穿距,从而减少湿壁的效果。

图13 小孔径喷雾破裂特性

2.5 利用压力能量进行喷雾扩散

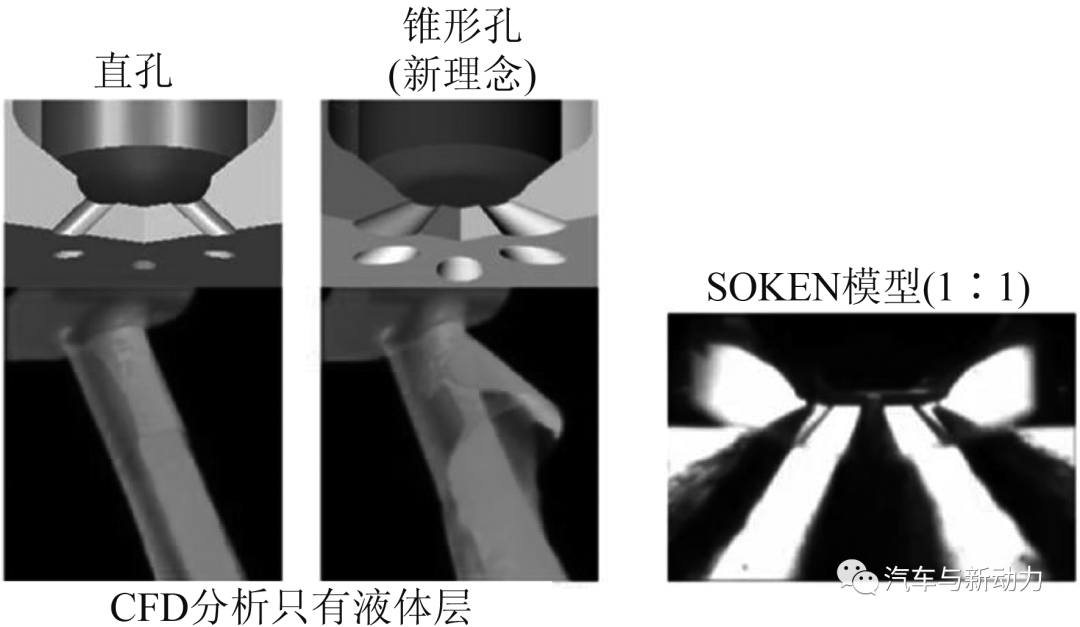

通过提高喷射压力和采用小孔径喷孔有利于喷油雾化和增强扩散。然而,增加喷雾破碎长度导致缸内产生不均匀的油气混合气,在喷雾破碎前,喷雾到达壁面的能量变大,对气缸湿壁产生不利影响。为了有效利用喷射压力能量,增强初始破碎,不仅要降低喷孔直径,同时要优化喷嘴结构。如图14所示,为了形成有雾化、低贯穿距和高扩散的喷雾,提出了一种新的喷嘴方案。采用新的锥形喷孔喷嘴,锥形喷孔的前端变宽,燃油沿着壁面流动形成了薄油膜。锥形壁面产生了薄油膜,同时增大了流量,这有利于缩短喷雾破碎时间。高速能量扩散降低了喷雾流动,扩大了空气接触面,从而在较低的喷射压力下也可以提高喷雾扩散速度(图15)。图14中示出了喷雾产生的液体油膜。喷嘴中的气液为黑色,多相不透光,液体油膜为白色透光。

图14 高扩散喷嘴方案

图15 高扩散喷嘴的喷雾特性

2.6 喷油时刻差异的敏感度

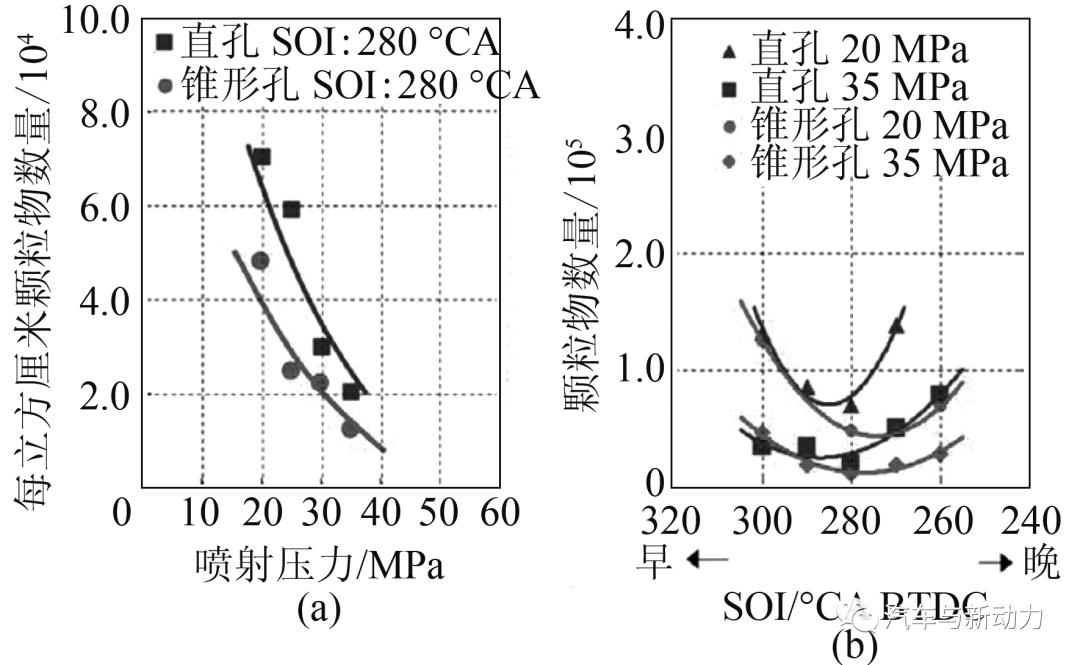

高扩散喷嘴方案(锥形孔)与之前的直孔方案相比,在颗粒物排放方面有明显改善。如图16所示,锥形孔的颗粒物排放对喷油时刻的敏感度明显降低,尤其是在提高喷射压力的情况下。试验数据来源于4缸2.0 L汽油机,喷射压力为分别为20 MPa和35 MPa,考虑到颗粒物排放,将喷油时刻设定在最佳工况点。为了明确薄壁面油膜带来的好处,在整车状态下的型式排放评估正在进行中。

图16 锥形孔的颗粒物排放优势

3 结论

基于实际行驶工况,本文对提高喷射压力的燃油喷雾带来的湿壁效果进行了评估,分析结果如下:

(1)提高喷射压力不仅有利于喷油雾化,同时空气卷吸带来的扩散可以有效减少湿壁(低温时产生颗粒物排放);

(2)小孔径和高喷射压力相结合缩短了喷雾破碎时间和长度,增大了喷雾截面积;

(3)提高喷射压力增加了喷雾破碎长度,导致缸内混合气不均匀或喷油雾化破碎前的湿壁,然而,优化喷嘴设计后喷雾均匀性提高,其与高喷射压力相互作用,加速了喷雾破碎,降低了壁面液体油膜的形成;

(4)锥形孔喷嘴产生薄油膜,增大了喷雾流量,即使在低的喷射压力下也有利于提高喷雾扩散速度,提高空气卷吸能力带来的结果。

广告

广告