道路用盐中使汽车零部件的失效风险进一步增加。因此设计人员需要对影响电池冷却效果和交流电管路安全性的关键零部件进行技术评估。

环境应力开裂(environment stress cracking,ESC)对于汽车塑料燃油管的设计人员而言,是1类较为常见的现象,为此需要对其开展相关试验。目前,现有的汽车塑料管路至少需要包含1个由长链聚酰胺树脂制作的外层——特别是聚酰胺(PA)11或12。

ESC是1类由于应力和环境同时作用而导致的严重失效现象。其主要原因是位于汽车底盘下方的零部件直接与道路用盐接触所致。ESC与化学降解过程并无直接联系,而是由于零部件细裂纹和盐结合后产生了1种化学物质,以此能加速应力形成。这种应力可同时存在于内部(过程残余)与外部(弯曲、压力、装配)。主要导致ESC现象产生的化学成分是氯化物,其会在酰胺基之间与氢键发生反应。

钠、钙、镁的氯化物为道路用盐中的主要成分。在冬季阶段,道路施工人员通过该类物质来去除附着于道路上的冰层。此类物质会导致PA材料的塑化现象,因此增加了聚合物的流动性并减小了机械阻力。金属氯化物(锌、铁和铜)等盐类物质主要在汽车内部形成,并会在酰胺基之间形成金属络合物,其为1类较强强的化学键。PA被这些化学物质交叉键连,由此使得PA的流动性高度减少,从而建立的应力无法被进一步释放,并使材料变得更为脆弱。在该类应力作用下,塑料很容易出现破裂现象。

耐氯化锌

针对汽车管路的主要测试标准,如DOT 106、ISO 7628、SAE J 2260等,对氯化锌的抵抗性进行了评价,同样也有许多汽车制造商制定了相应标准。上述试验充分证明了长链PA,中链PA及短链PA的优越性。部分汽车制造商,如标致雪铁龙(PSA),采用了特别的试验程序去评价压力管路对道路用盐的抵抗效果。

为了更好地理解ESC现象的成因,阿科玛(Arkema)公司已开发了1项特殊试验,其能对不同聚合物在不同试验工况下的性能进行精确评定。在80 ℃条件下,试验人员将切割后的管路环放入牵引机中,使其承受约30%的拉力,然后使其与氯化锌溶液接触。随后,试验人员对其进行仔细监测,使其应力水平逐步降至零。

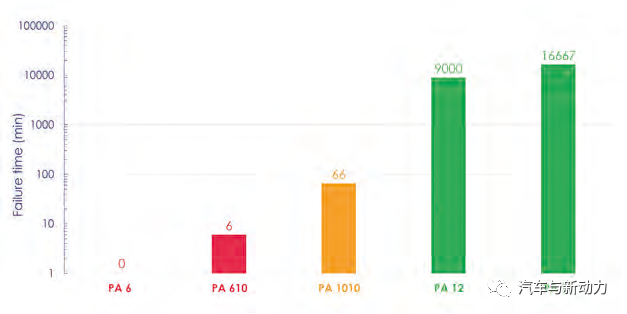

该试验表明PA 6几乎会立刻开裂,PA 610会在10 min以内开裂。有趣的是,该项试验清晰表明了不同长链PA间的性能差别。其中,PA 1010仅持续了约1 h,PA 12 坚持了150 h,而PA 11几乎能坚持约300 h。

性能试验

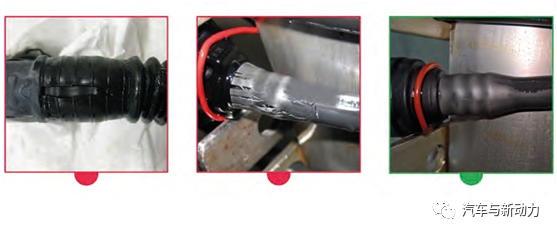

此外,Arkema公司的试验人员对零部件开展了相关试验。在试验过程中,当设计人员将PA 612作为外层时,所有的PA 612零件均出现了细裂纹,并且部分零件存在严重的失效现象,而由耐温性PA 11制成的零部件并未出现任何细裂纹。

试验人员对同样直径的多层结构管路进行了其他设置。此类管路被机械性地插在杉树形快插连接件上,其所采用的内层材料为PA 6。试验材料在60 ℃的氯化锌溶液中浸没24 h后,并未进行烘干且试验条件并不严苛。采用PA 612的多层物质中约有50%出现了严重失效现象,然而采用PA 12的多层物质并未出现任何细裂纹迹象。

所有的结果证明中链PA,如610和612等物质不适用于制造汽车管路。由此设计人员需要认真考虑ESC面临的风险。功能需求和测试程序必须适应零件位置,并使其充分适应环境,特别是内部和外部的温度。

目前,已有越来越多的汽车制造商针对电动汽车及自动驾驶汽车开展了研发工作。在该情况下,位于电动汽车底盘下的冷却管路和高压空调设备管路是汽车制造商需要考虑的1项重要元素。

广告

广告