机械稳定性、化学稳定性和热稳定性是燃料电池膜电极组件耐久性的重要考量。量化催化层的机械强度可为开发高耐久性CCM提供重要支撑。

质子交换膜燃料电池单体的关键部件有CCM、气体扩散层、极板和密封件。其中,车用

燃料电池CCM的催化层由Pt或Pt合金催化剂、担载碳载体和ionomer组成。质子交换膜燃料电池电极(或称催化层)机械强度主要由ionomer决定,ionomer不仅是连接催化剂的粘接剂,也是质子膜和催化层活性点间的质子传导载体。电极的耐久性是燃料电池单体耐久性的重要组成部分。由于受外部应力影响,催化层的多孔结构易变形和破坏。因此,理解膜电极中催化层的机械强度对开发高耐久电极意义重大。

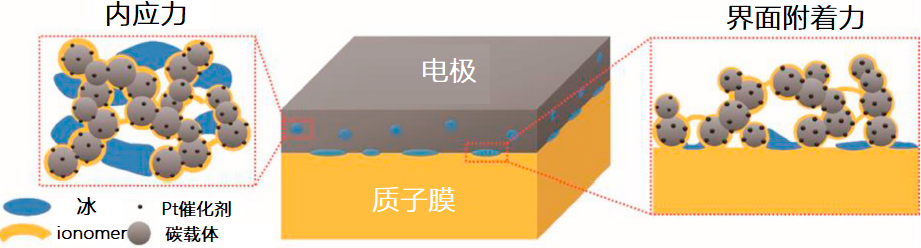

通常,新开发电极的耐久性验证测试耗时且成本高。尤其,燃料电池在启停、冷启动和干/湿循环工况下频繁遭遇性能衰减。其中,零度以下低温环境水结冰将加快电极衰减,零度下电极及其与质子膜交界面的冰晶如下图示意。由于催化层的聚合力(cohesive strength)及其与质子膜的附着力(interfacial adhesive strength)均较小,低温启动过程中结冰/融冰的多次循环将引起催化层和质子膜界面分层。但完成一次膜电极样品结冰/融冰循环的耐久性测试耗时最高长达6个月之久,这对于开发新型电极来说接受程度较低。因此,量化催化层的聚合力(或称内应力)和界面附着力大小对于高效开发高耐久电极参考价值重大。为此,现代汽车公司为量化车用燃料电池电极的机械强度,提出了一种基于表面和界面切入分析系统(SAICAS)的新技术,该方法可对聚合力和附着力量化和研究。

聚合力和界面附着力示意(结冰工况)

SAICAS技术

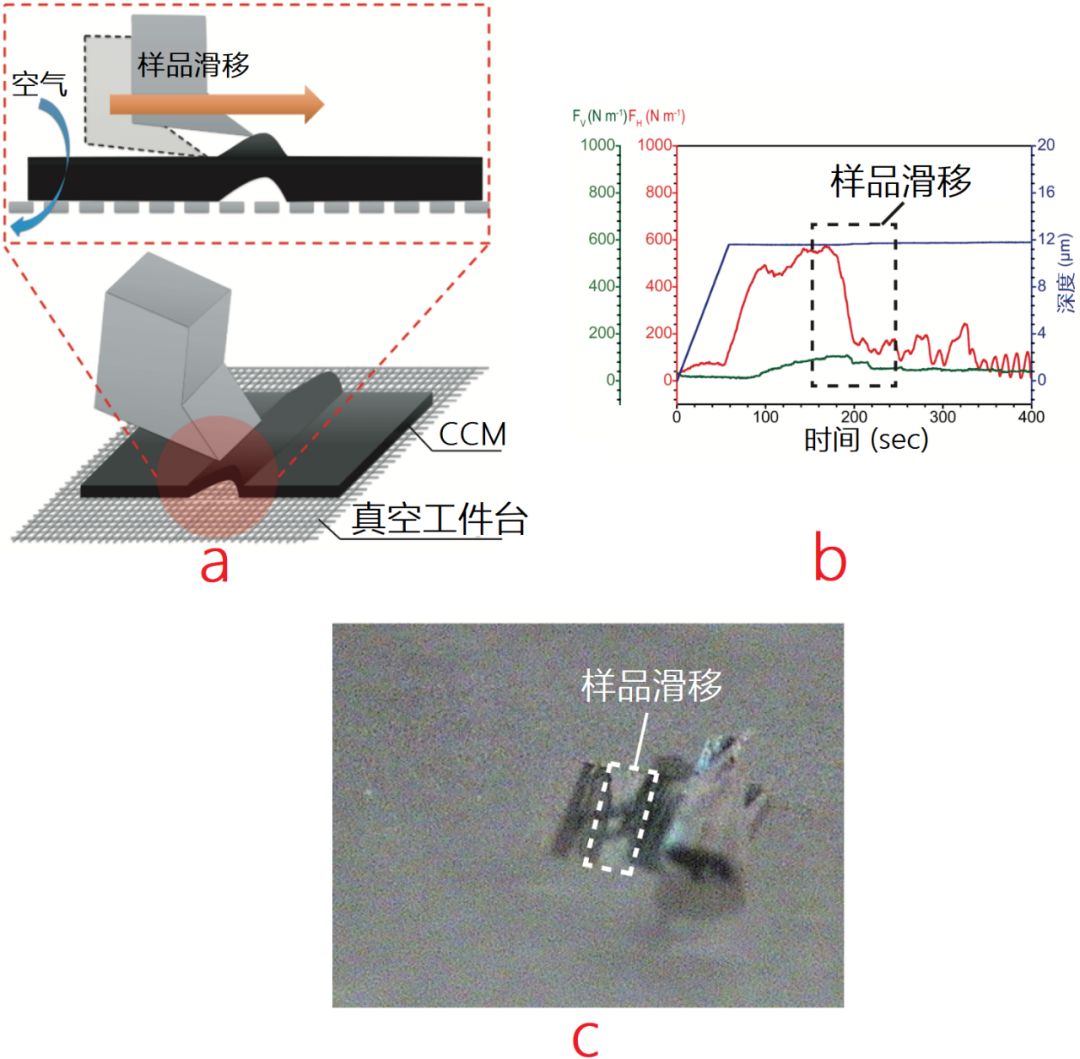

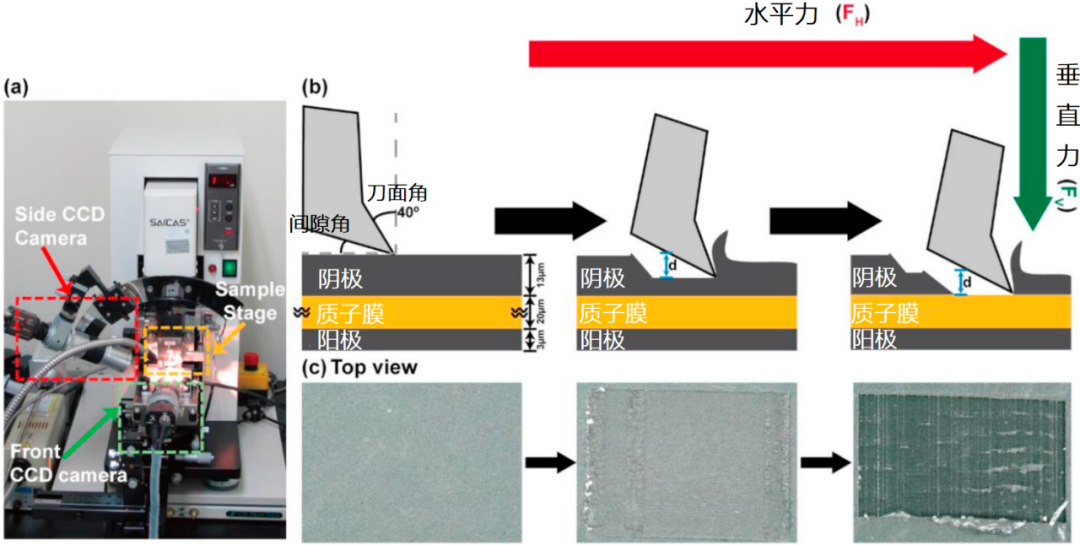

表面和界面切入分析系统(SAICAS)是一种测量厚度在几μm~几百μm复合材料的机械特性(聚合力和附着力)的多用途工具。因此,SAICAS已被广泛使用在锂离子电池的复合电极上。但燃料电池膜电极为多孔结构且易碎,采用现有的SAICAS技术处理CCM较难,困难主要在于切入和剥离过程中刀片深度的控制。此外,样品的制备对于测量的可靠性也至关重要。由于SAICAS方法通过真空工件台固定样品(负压产生“吸附力”来吸附样品至台面),因此固定多孔介质特性的CCM较难,并且CCM样品易于滑移,如下图所示(图b中FV和FH分别代表垂直方向力和水平方向力)。

a:附着力测试中样品滑移示意;b:SAICAS测试结果曲线;c:SAICAS测试后CCD图像

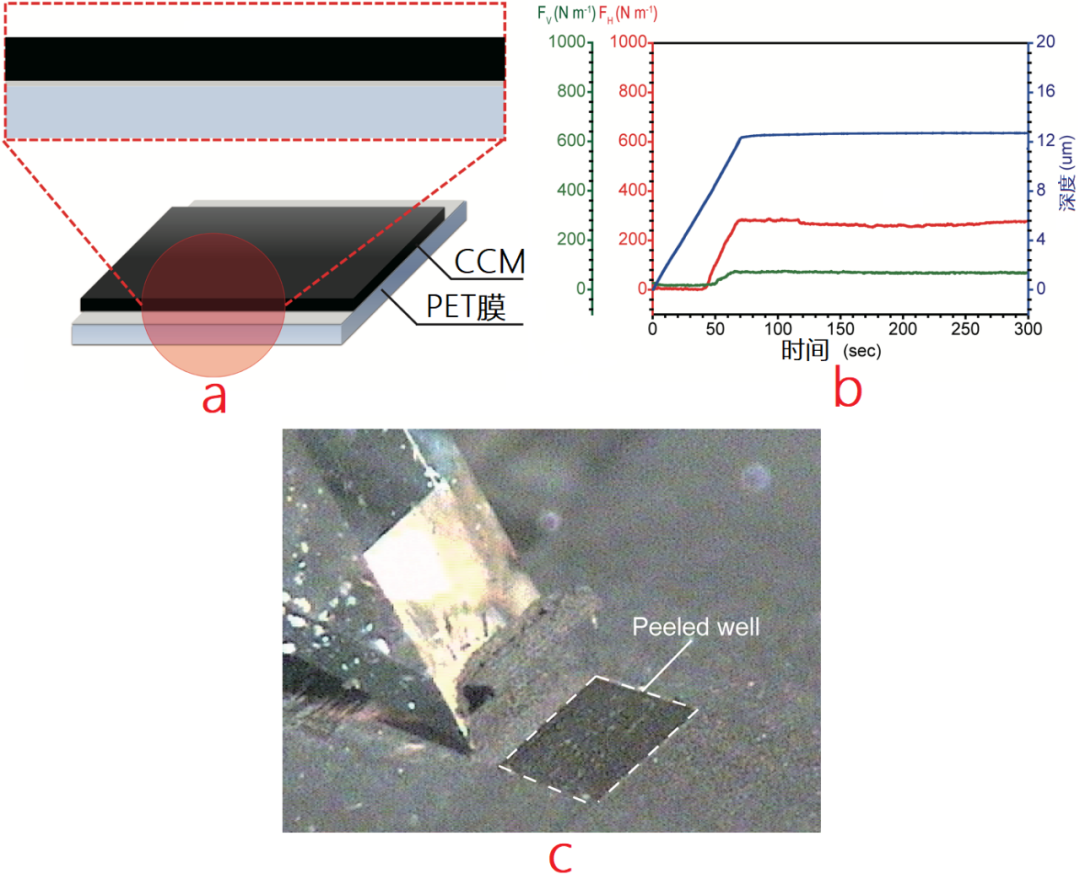

在该项研究中,现代汽车公司通过在室温下将CCM样品以0.7 MPa压力置于涂覆一种粘合剂的硬PET膜上持续近4 s,CCM样品可成功附着在粘性PET膜上,从而产生可进行SAICAS测试并获取可靠的数据,如下图所示。需要注意,作为CCM的机械支撑载体,由于质子膜质地较软且柔韧,采用SAICAS方法需严格考虑刀面角(rake angle)。

a:压缩状态下PET膜示意;b:SAICAS测试结果曲线;c:SAICAS测试后CCD图像

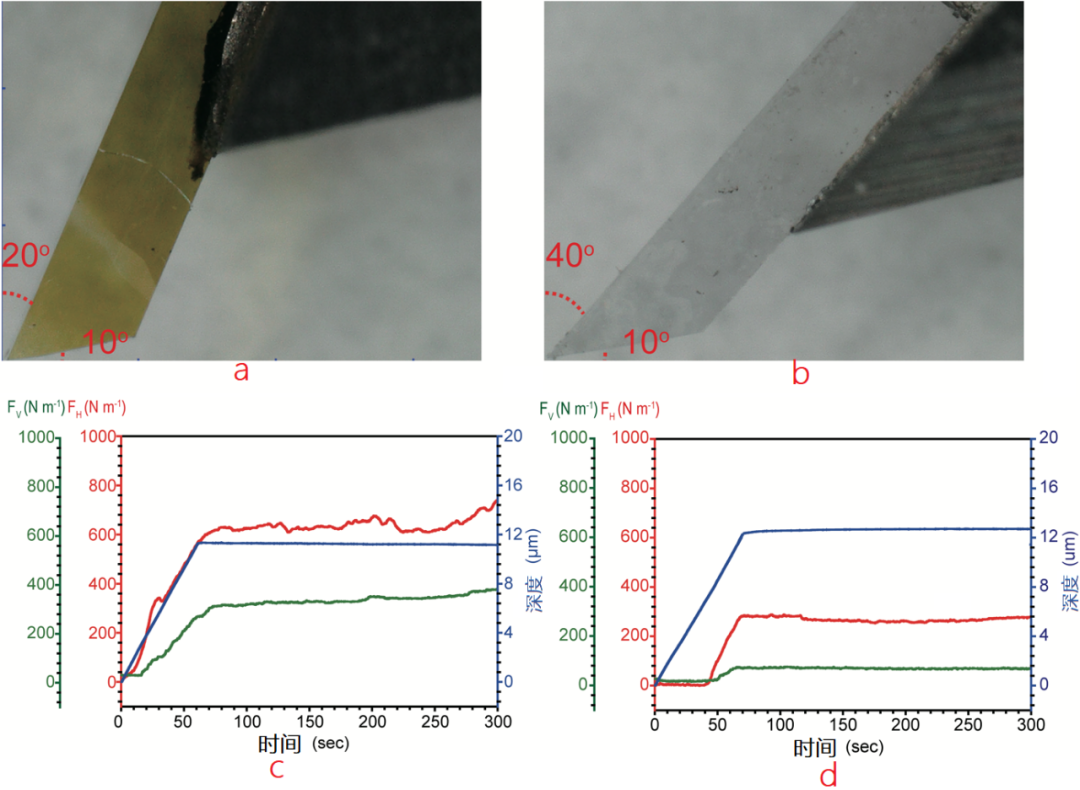

针对锂离子电池的复合电极,通常在SAICAS测试中采用20°刀面角。但针对具有柔韧质子膜的燃料电池CCM,研究发现20°刀面角过于垂直,无法保证可靠的SAICAS测试。因此,现代汽车公司在SAICAS测试中将刀面角由20°提升至40°,从而使微型刀片在CCM表面上入射角较小,如下图所示。此外,研究中也优化了垂直/水平方向微型刀片的移动速度,其中垂直方向速度从0.01变换至0.2 μm/s,水平方向速度从0.1变换至2 μm/s。最终,现代公司成功测试出CCM的聚合力和界面附着力。

20°和40°刀面角的微型刀片光学图像和SAICAS测试结果曲线

SAICAS测试装置(采购自日本Daipla Wintes公司)如下图所示,其中微型刀片宽度1 mm,刀面角40°,间隙角10°。SAICAS测试装置主要由样品工作台、前置CCD相机和侧置CCD相机三大主要部分组成。前置CCD相机用来对准微型刀片和CCM样品上表面;侧置CCD相机用来观察切入和剥离过程中CCM样品的分离过程。刀片切入深度每隔2 μm就测量一次聚合力。

SAICAS测试装置结构和力学特性测试过程

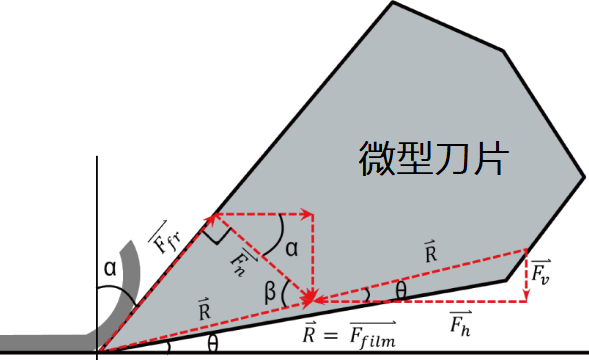

在样品表面对准微型刀片后,CCM切入指定深度d μm,然后剥离过程持续150 s以测量聚合力。剥离时间可根据样品类型和研究内容作调整。对每次切入深度d μm进行累加算出总值,当该值与催化层厚度相等时,测量催化层和质子膜界面的附着力 。 聚合 力和 附 着力大小通过对总力进行分解求得,分解原理如下图所示。

力的测量和分解示意

结果分析

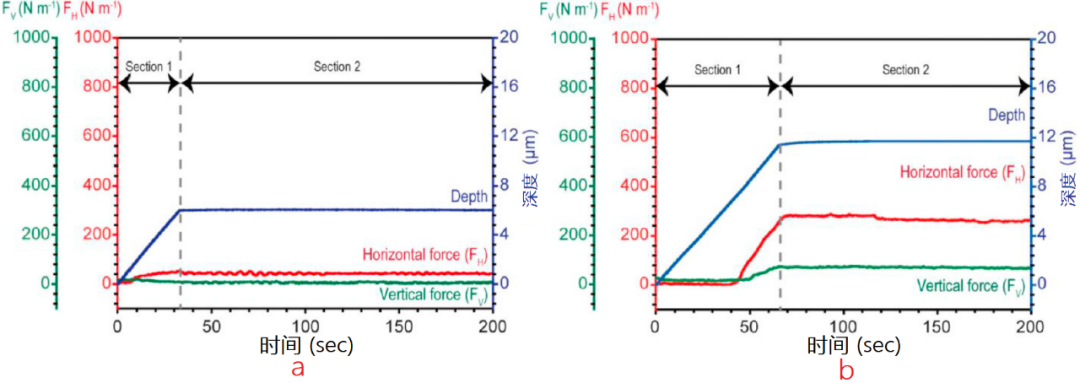

下图展示了含30wt% ionomer的阴极在6 μm和13 μm深的SAICAS测试曲线,其中图a表示切入过程,图b表示剥离过程。可以看到,刀片分别耗时30 s和65 s到达深度6 μm和13 μm。完成切入操作后,开始执行剥离操作并测量聚合力和附着力。

阴极含30wt%质量分数ionomer的SAICAS测试结果(a:6 μm深;b:13 μm深的交界面)

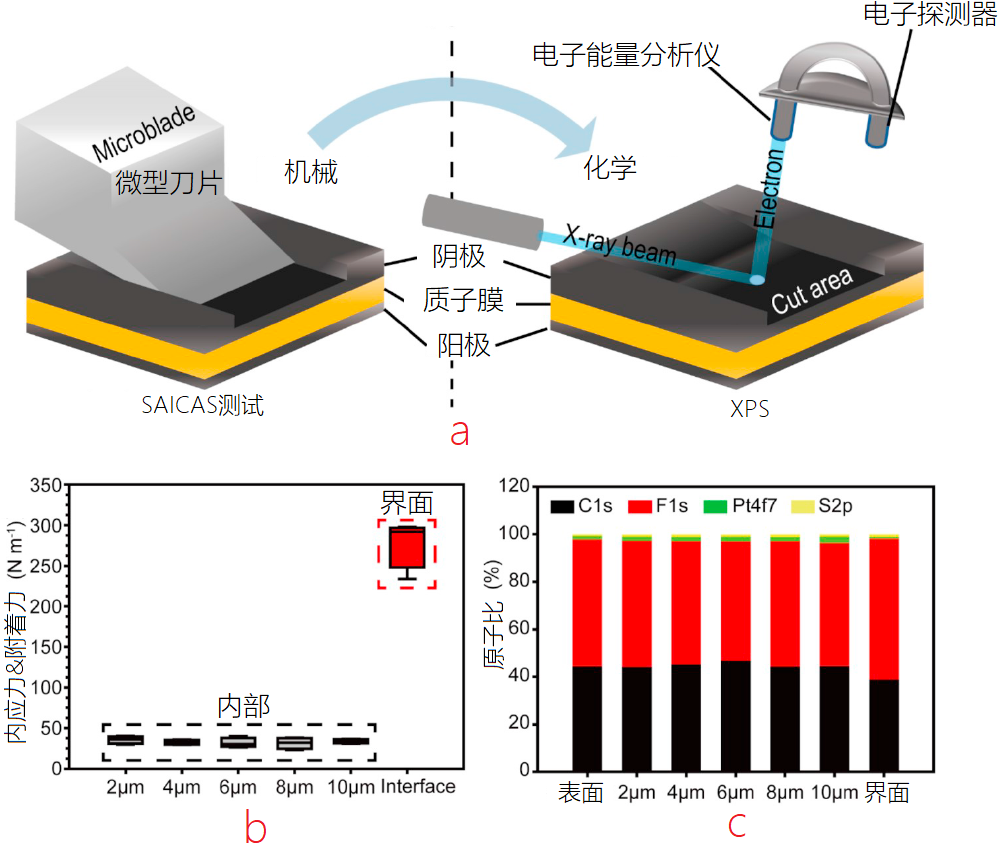

为研究机械特性和ionomer含量关系,采用SAICAS和XPS手段对催化层聚合力、附着力和原子分布情况进行分析,如下图a所示。下图b为30wt%质量分数ionomer阴极催化层聚合力和附着力随着切入阴极深度的变化情况。显然,阴极催化层聚合力在不同深度处基本相等,大小为32.9 N/m,表明ionomer在阴极分布均匀。而催化层和质子膜界面附着力为278.9 N/m。因此,催化层和质子膜交界的附着力较高的原因是由交界面处催化层ionomer和质子膜ionomer间分子扩散程度(degree of intermolecular diffusion)比阴极催化层内ionomer分子扩散程度大引起。

a:使用SAICAS和XPS手段的机械和化学分析过程示意;b:阴极催化层不同深度的聚合力和界面附着力;c:不同深度的原子比

为研阴极催化层不同深度处ionomer含量,也进行了元素分析。因氟和硫是全氟磺酸ionomer的特征原子,因此他们的原子比例间接反映了ionomer分布。在阴极催化层深度为0、2、4、6、8和10 μm,氟原子比例分别为53%、53%、52%、、51%、53%、52%,平均值为52%。说明阴极催化层内ionomer分布均匀,并且验证SAICAS结果可信。

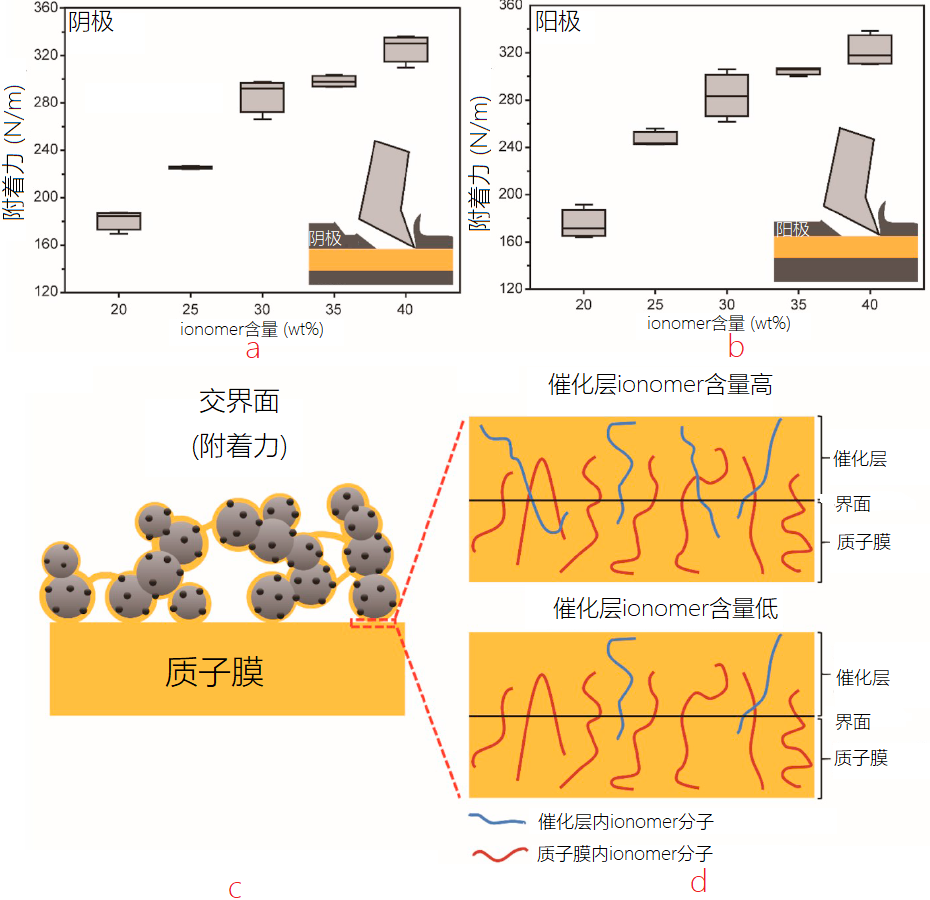

为开发高性能和高耐久电极,深入理解ionomer含量对机械强度的影响尤显重要。下图展示了不同ionomer含量下阴阳极催化层分别和质子膜交界面的附着力情况。为排除较厚的阴极催化层对SAICAS测试中微型刀片的影响,先将阴极催化层切入深度10 μm左右,剩余阴极催化层为3 μm,和阳极催化层厚度相近。此后分别对阴阳极切入3 μm深度并剥离,进行附着力测试。可以看到,阴极催化层和质子膜交界面的附着力和ionomer含量成正比例关系,阳极也为近似趋势。这归因于催化层ionomer向质子膜方向的分子扩散程度随着ionomer含量的增加而提升,引起交界面处附着强度增加。此外,在给定ionomer含量的情况下,阴阳极催化层附着力大小相近。这表明,在本研究的条件下制作CCM时,电极转印法制备和干燥过程中交界面的固有机械强度不会发生改变。

a:阴极交界面附着力;b:阳极交界面附着力;c:催化层和质子膜交界面示意;c:交界面ionomer间分子间扩散示意

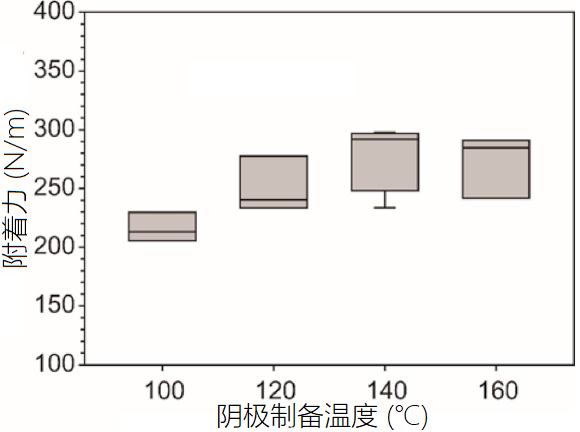

为开发高耐久性电极的CCM,有必要研究CCM制备参数对电机性能和耐久性的影响。这里展示了转印法制备过程中阴极催化层和质子膜交界面的附着力和电极制备温度(100-160℃)的量化关系,如下图所示。制备温度从100℃上升到140℃时,阴极催化层附着力也随之上升,此后在160℃稳定。随着温度上升,催化层和质子膜内ionomer分子间扩散程度也随之提升,并在140℃时达到饱和。

30wt% ionomer条件下阴极制备温度和附着力关系

小结

现代汽车公司燃料电池研究实验室开发了一种有效量化

燃料电池电极机械强度的技术,可量化催化层聚合力及其与质子膜的界面附着力。通过优化测试样品的安装、刀面角和微型刀片速度,将SAICAS(表面和界面切入分析系统)技术成功应用在燃料电池多孔电极上。研究发现,在阴极催化层的不同深度(或厚度)处,聚合力基本相等,表明ionomer在催化层内分布均匀。阴极催化层和质子膜交界面处的附着力明显高于催化层聚合力,这归因于催化层与质子膜的ionomer分子间扩散程度高于质子膜内ionomer分子间扩散程度。元素分析表明,阴极催化层的不同深度处,氟原子含量基本相等。阴阳极催化层与质子膜的交界面附着力随着ionomer含量增加得到提升。此外,阴极交界面附着力随着CCM制备温度在100-140℃区间升高而增加,并在160℃趋于稳定。这归因于温度升高带来的热驱动力增加引起交界面ionomer分子间扩散程度提高,在140℃达到饱和。

参考文献:Byun S, Yu J H, Choi J, et al. Unraveling the cohesive and interfacial adhesive strengths of electrodes for automotive fuel cells[J]. Journal of Power Sources,2020,455.

广告

广告