电动车永磁同步电机电磁噪声测试分析

- 车身结构分布变化、声学包分布变化

- 底盘刚度增加、轮胎抗冲击要求增加

- 风噪/路噪问题凸显

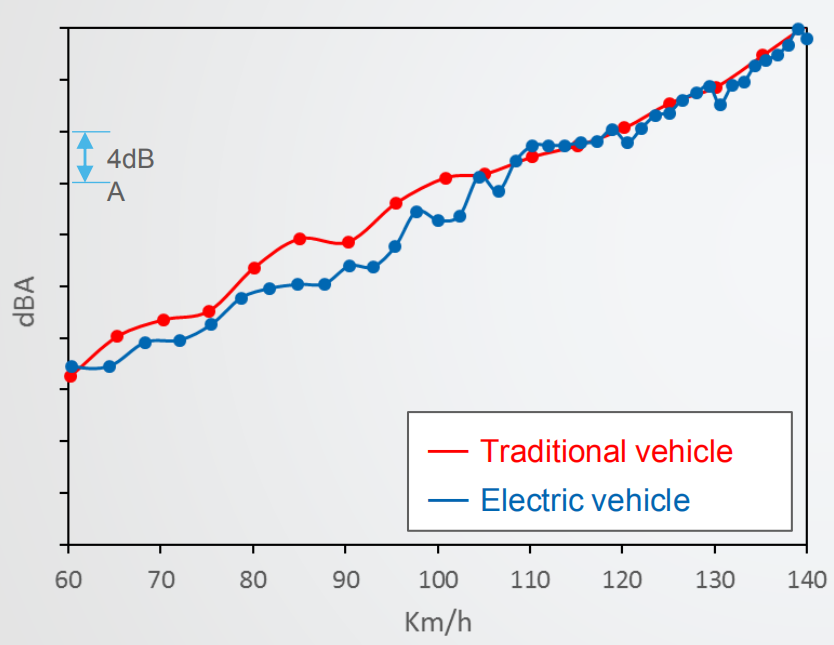

- 动力总成从传统内燃机更换为电驱动 系统,总噪声值变小

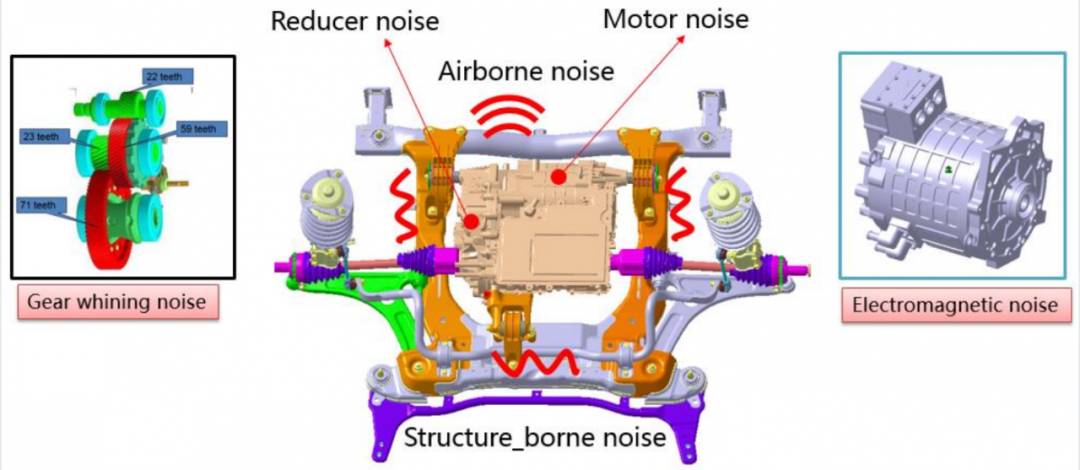

- 电机表现出高频尖叫声

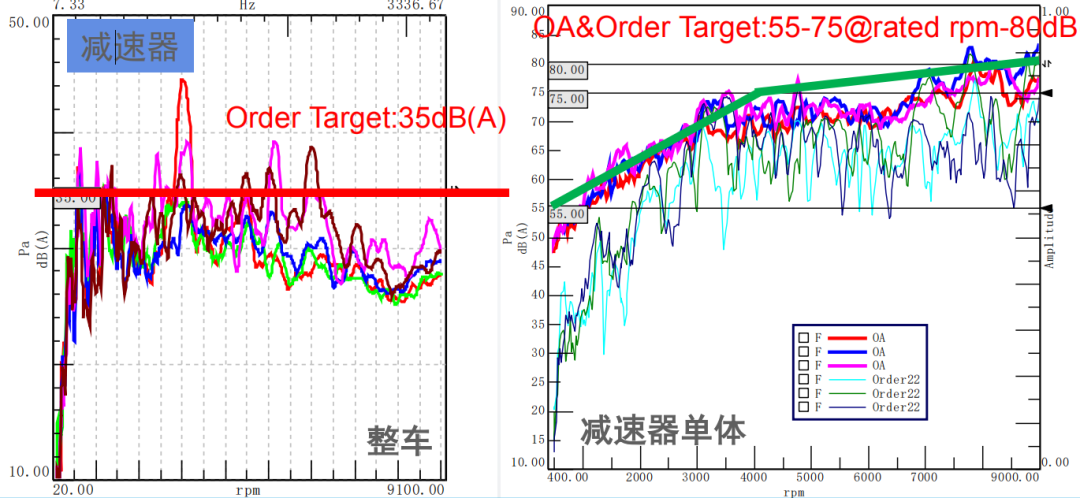

- 减速器齿轮啸叫明显

- 动总悬置高频隔振能力差

- 发动机掩蔽效应消失

- 电动空调压缩机噪声显现

- 继电器异响

- 水泵/真空泵等子系统噪声突出

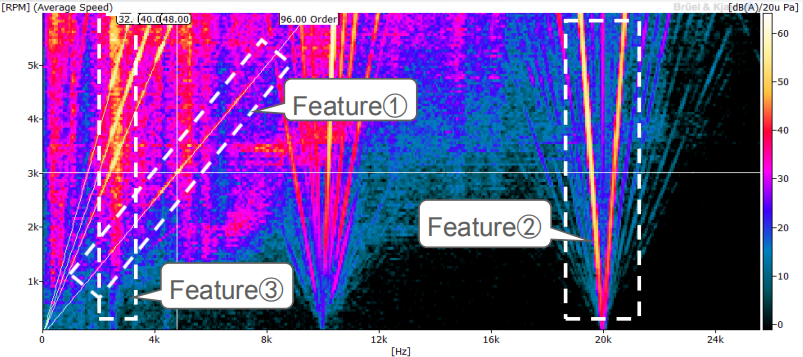

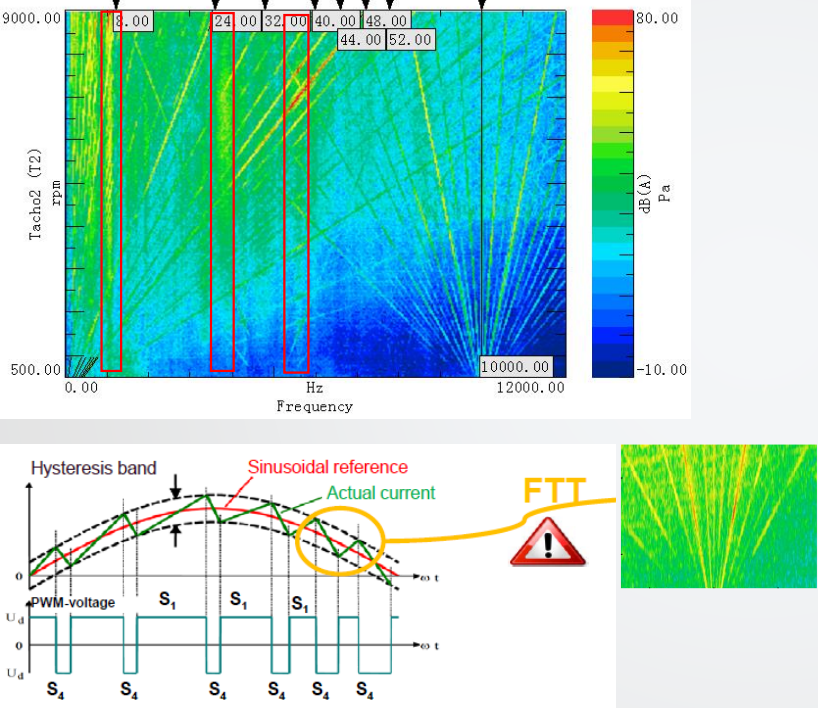

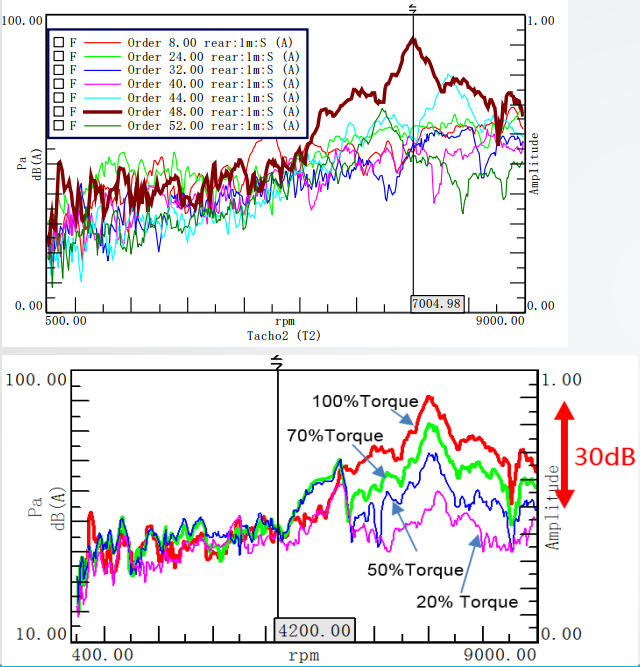

- 8阶(电机极数)的1次、3次、 4次、5次、6次;

- 44阶和52阶(来源不详) 中心频率为10000Hz(为逆变器开关频率)的伞形噪声;

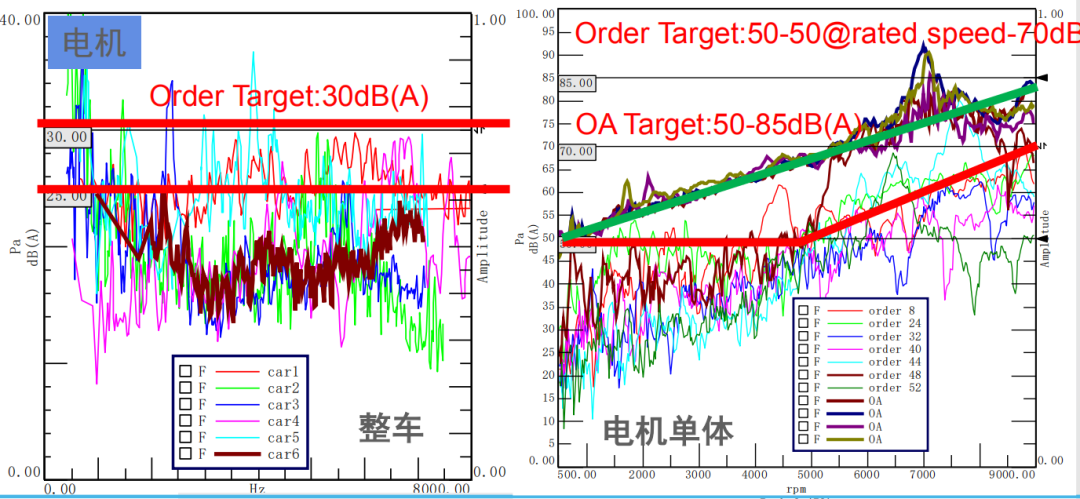

- 电机噪声阶次中,声压级最大的为 48阶。其最大声压级相比其它阶次高出30dB。

- 额定转速(4200RPM)以下扭矩对噪 声(48阶)影响较小;

- 在额定转速以上,扭矩越大,噪声 (48阶)越大。100%转矩与50% 转矩之间的噪声差约为20dB, 100% 转矩与20%之间的噪声差约为30dB。

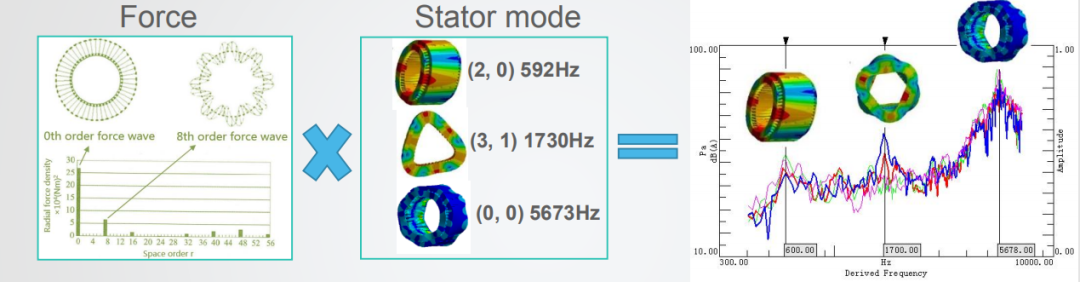

- 48阶频率的电磁力波主要空间阶次为0阶,与5673 Hz的定子(0,0)阶模态一致。因此,在这种情况下, 定子受到激励,产生明显的振动和噪声。

- 而592 Hz的定子(2,0)阶模态和1730 Hz的定子(3,1)阶模态的振型与0阶空间模态不同,虽然定子也在 这两个频率下受到激励,但振动幅值要比(0,0)阶振型小得多。

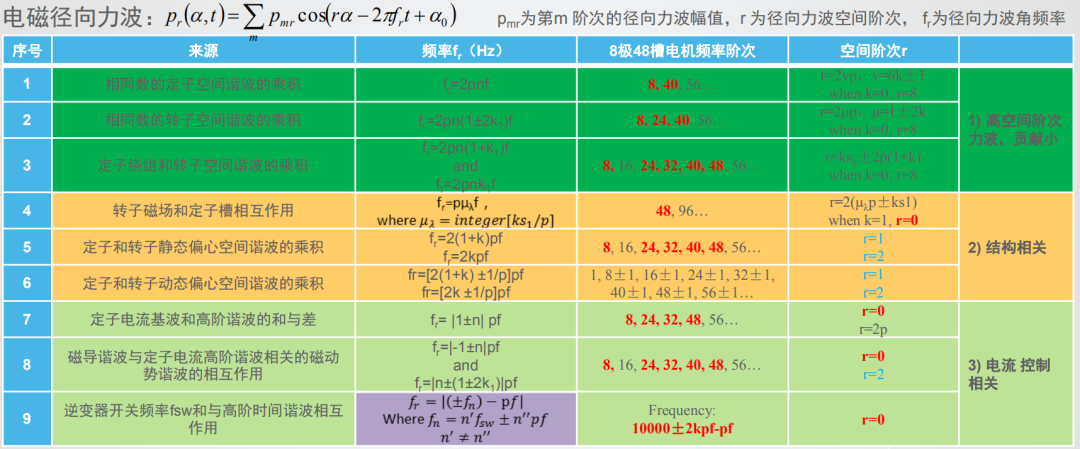

- 48阶噪音主要来源于:4. 转子磁场和定子槽相互作用。可通过电磁或结构手段优化;

- 电流谐波可导致阶次为电机极数的倍数的电磁噪音。可通过控制手段优化。

- 结构方面: 通过增加定子结构的刚度或阻尼,可以改善定子的谐振峰。然而, 定子刚度目前已难以提高,且仍然会有更高频率的共振。

- 例如,假如共振发生在大约7000RPM,对应于车速大约 100km/h。如果我们想把共振发生的速度提高到120kph,我 们必须把定子0阶模量从5700Hz提高到6840Hz ,即提高 1140Hz。目前很难实现1000Hz以上的模态频率增加,因为电 机的模态频率已经优化。增加定子与机壳之间的阻尼是一种可行的解决方案。

- 磁场方面: 通过改善磁场波形,减小气隙磁通密度的幅值,从而减小力波的幅 值,可以改善噪声。这些措施包括增加气隙、增加定子绕组每相数、 转子开槽、磁钢位置和形状优化、采用分段斜极等电磁结构优化。

- 控制方面: 通过反向谐波电流注入或谐波电流抑制等控制策略,可以改善电流 谐波导致的电磁噪音。

- 下一篇:线传操控系统在智能驾驶中的应用

- 上一篇:电动汽车车内主动声音系统研究

最新资讯

-

ISO 7637-4 脉冲A(脉冲正弦波骚扰)和脉冲

2025-04-18 09:27

-

ISO 7637-4沿高压电源线的电压瞬态发射测试

2025-04-18 09:26

-

ISO7637-3标准解读

2025-04-18 09:25

-

ISO7637-2标准解读

2025-04-18 09:23

-

标准发布丨ASAM OpenODD 1.0.0

2025-04-18 09:20

广告

广告