主驾侧顶置式气囊概念设计及CAE分析

针对某车型自动驾驶需求,基于企业已有的某车型主驾侧约束系统MADYMO 仿真模型,开展新型乘员舱顶置式气囊的概念设计与CAE 设计分析( 包括折叠方式、布置位置等) ,评估不同折叠方式对防护性能的影响; 基于乘员头部、胸部、颈部伤害指标开展气囊接触刚度优化。结果表明: 气囊动态刚度适当提升能有效降低乘员的颈部伤害,提高C-NCAP( China-new car assessment program) 正面碰撞工况的乘员得分。

关键词:顶置式气囊; MADYMO 仿真; 参数分析; 乘员伤害

随着自动驾驶技术以及汽车内饰设计理念的发展,传统的乘员约束系统已无法满足未来自动驾驶汽车乘员碰撞防护的要求,而新型乘员舱顶置式安全气囊概念的提出能较好地适应自动驾驶汽车的空间布置与乘员安全防护要求。目前,对顶置式气囊的相关基础研究较少,Alfonso Bustos等[1]和岳亦财等[2]为研究未来汽车新型多媒体技术的布置,移除副驾驶气囊模块,开发了适应某车型的顶置式气囊; Jingwen Hu 等[3]针对后排乘员约束系统,对后排乘员顶置式气囊的防护效果进行了分析; Benedikt Heudorfer 等[4]为降低翻滚工况中乘员头部及颈部的伤害,提出了车顶棚式气囊的概念; Byungho 等[5]针对翻滚或者侧碰工况下乘员受到车顶弹射的风险,对全景天窗式安全气囊进行了相应设计。

对前期顶置气囊的研究主要集中在副驾驶侧与后排位置。Alfonso Bustos 等[1]指出转向系统及驾驶员手臂位置的干扰使得顶置气囊的实施变得困难,顶置气囊在驾驶员侧的实施方式有待完善。而未来自动驾驶汽车由于驾驶员不再参与驾驶行为,其乘坐姿态及内饰环境设计更为多样的特性[6],为驾驶员侧顶置气囊的实施提供了可行性。本文基于新型汽车内饰设计的理念,探究自动驾驶情况下主驾侧方向盘收缩后的顶置气囊概念设计,并分析折叠方式及布置位置对主驾乘员的防护效果。

1 主驾侧仿真模型搭建及顶置式气囊设计

1.1 主驾侧仿真模型说明

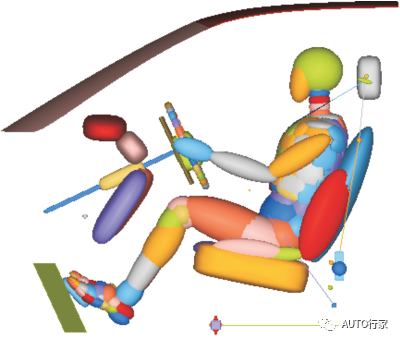

主驾侧仿真模型为企业某车型的现有对标后模型,其主要基于多刚体动力学软件MADYMO 搭建。模型主要包括乘员舱模块、安全带模块、安全气囊模块及假人模型。建模时主要从整车有限元模型中提取风挡玻璃、护膝板、脚踏板、汽车地板、转向系统、仪表板和车顶棚等,按照实车位置进行定位[7]。假人模型选用Hybrid III 50thQ 系列多刚体男性假人,以正常坐姿坐于驾驶室中; 安全带模型采用弹簧- 阻尼单元与有限元混合,能较好地模拟织带在乘员身上的滑移,且计算时间较短[8]。约束系统基础模型如图1 所示。

图1 约束系统仿真基础模型

1.2 顶置气囊概念设计

1.2.1 可折叠式转向盘概念设计

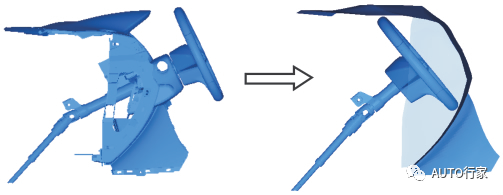

未来自动驾驶汽车的车内空间布置更为灵活。基于新型汽车内饰设计的理念,在某车型现有内饰的基础上,设计了一款概念式的可折叠式转向盘,将原有的转向盘向下折叠,收纳于仪表板内。当驾驶员想参与驾驶行为时,收缩的转向盘自动弹出,展开至原有位置,并将简化后的仪表板导入约束系统模型中,为后续仿真工作做准备。自动驾驶转向盘折收概念图如图2 所示。

图2 自动驾驶转向盘折收概念图

1.2.2 顶置式气囊有限元模型的建立

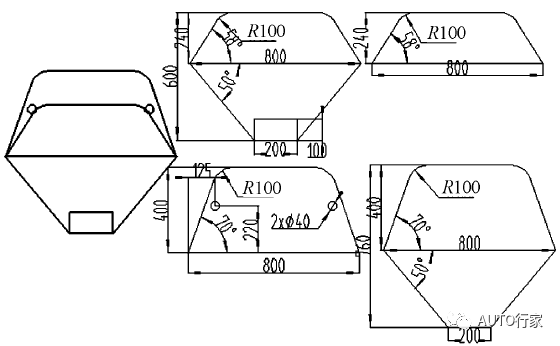

研究对象为主驾侧的顶置式气囊,按照试验车的尺寸,首先建立几何模型,共由4 层织物组成。第1 层织物上设置了尺寸为200 mm × 100 mm 的支撑部分,第3 层织物上布置了直径为40 mm、左右对称的两个圆形泄气孔。在Hypermesh 中进行有限元模型的生成,采用求解稳定性高的三角形网格单元,网格单元尺寸为10 mm,有限元模型由4 层网格组成,缝补形成一个封闭的气囊袋。图3 表示顶置式气囊的几何模型,最左侧表示总的几何模型,上方从左至右分别表示第1 层织物、第2层织物,下方从左至右分别表示第3 层织物、第4 层织物。

图3 顶置式气囊几何模型示意图

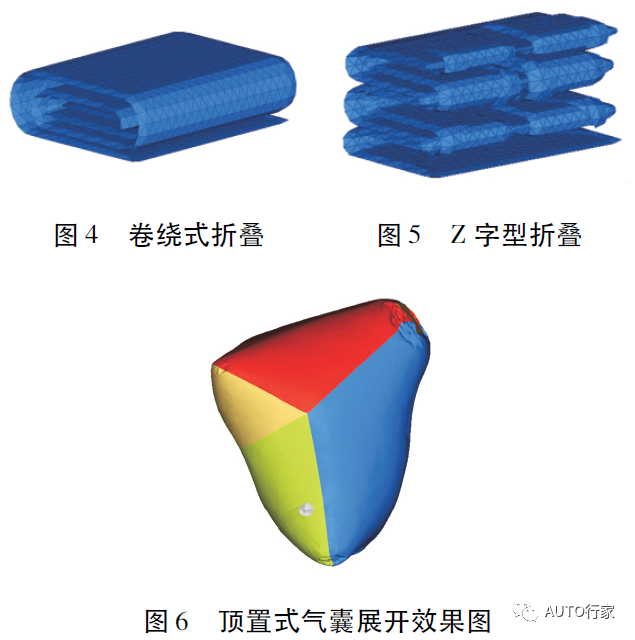

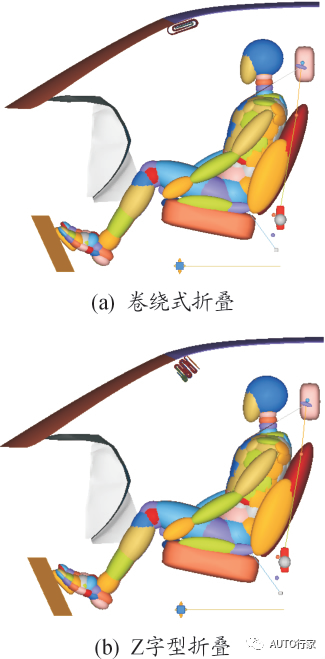

顶置气囊体积较大,展开形态较复杂,本文设计了2 种不同的折叠方式。在Oasys Suite Primer 软件中,运用“Thin fold”及“Thick fold”命令按照2 种方案预留的折叠线进行折叠[9],2种折叠方案左右两侧均采用对称折叠。方案1 由上至下采用卷绕式折叠,方案2 则采用Z 字型折叠。卷绕式折叠如图4 所示,Z 字型折叠如图5 所示。将折叠好的气囊在MADYMO 软件中建立相应模块,并选用均匀压力法进行点爆,顶置式气囊展开效果如图6 所示。

1.2.3 约束系统仿真模型的集成

将建立的顶置式气囊模块与约束系统模型在MADYMO 软件中集成,通过INITIAL.FE_MODE及ORIENTAION.SUCCESSIVE_ROT 指令调整顶置式气囊的位置,最终布置在车顶横梁及车顶棚之间的区域,其固定模块固定在风挡玻璃上方的顶棚上,从而避免遮挡驾驶员视野并充分利用车内空间。折叠方式不同时,折叠后的形状及厚度不同,对应的布置位置有所区别。图7 表示2 种折叠方案的约束系统集成模型,( a) 采用卷绕式折叠,( b) 采用Z 字型折叠。

图7 2 种折叠方案约束系统仿真模型

2 顶置式气囊CAE 分析

2.1 主驾侧乘员的动力学响应对比

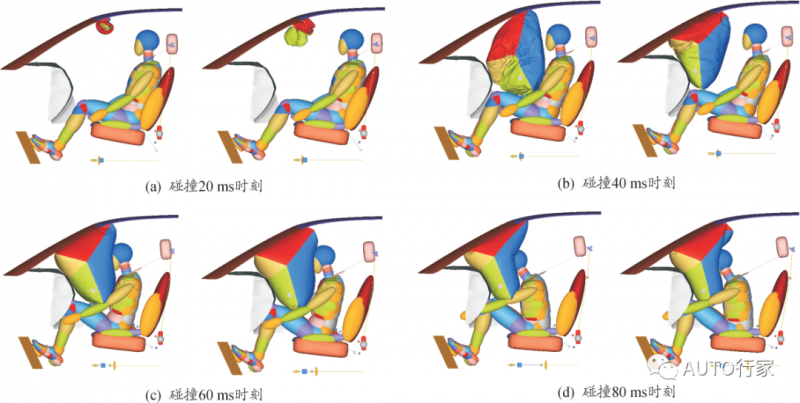

乘员与气囊的相对位置变化能直观地反映其布置位置是否合适,将约束系统集成模型提交运算,通过对乘员的动力学响应分析发现,2种方案的乘员头部与气囊的接触情况较好,但前者气囊在展开过程中与乘员胸部发生接触,后者气囊在展开充气的过程中受到仪表板的反弹作用,反弹回来的气囊与胸部接触。乘员动力学响应对比如图8 所示,左侧表示卷绕式折叠,右侧表示Z 字型折叠。

由图8 可知: 卷绕式折叠的顶置气囊点爆后先朝下展开,并在展开过程中与乘员胸部发生接触,后朝着风挡玻璃展开,60 ms 左右与乘员头部接触。Z 字型折叠的气囊点爆后先朝着风挡玻璃展开,后沿仪表板向乘员展开,57 ms 左右与乘员头部接触,展开过程中,气袋受到仪表板的回弹作用,与乘员胸部发生轻微接触。

图8 2 种折叠方案不同碰撞时刻的乘员响应

2.2 主驾乘员关键部位伤害值对比分析

为充分探究顶置气囊的乘员防护效果,选取100%正面碰撞工况( FRB) 及40% 正面碰撞工况( ODB) 下的乘员头部、颈部及胸部这3 个关键部位的伤害值作为评价指标。

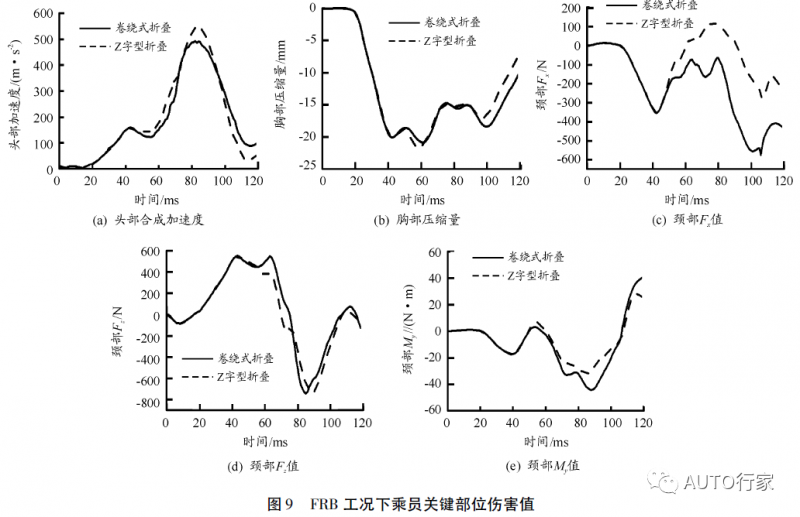

2.2. 1 FRB 乘员关键部位伤害值对比

图9 表示FRB 工况下2 种折叠方式及布置位置的乘员头部、胸部及颈部3 个关键部位的伤害值曲线。

由图9 可知: FRB 工况下乘员关键部位伤害值曲线变化趋势基本一致,但Z 字型折叠气囊的乘员头部合成加速度、胸部压缩量峰值高于卷绕式折叠,颈部损伤指标峰值低于后者。

Z 字型折叠的气囊折叠层多于卷绕式折叠,层与层之间的干扰较多,展开初期会形成较高的气压[10],其充气过程较激烈,接触乘员头部时间早于卷绕式折叠,且接触时刻的动态刚度高于后者,导致乘员头部伤害值高于卷绕式折叠。其对乘员头部的支撑力大于后者,使得头部前向位移低于卷绕式折叠,进而导致乘员颈部伤害指标较低。

顶置气囊与乘员的胸部在整个碰撞过程中无明显接触,伤害主要来源为安全带。前者在展开过程中与乘员胸部有轻微接触,后者反弹过程中与乘员胸部发生接触,未影响乘员胸部伤害值。

2.2. 2 ODB 乘员关键部位损伤值对比

图10 表示ODB 工况下2 种折叠方式及布置位置的乘员头部、胸部及颈部3 个关键部位的伤害值曲线。

由图10 可知: ODB 工况下乘员关键部位伤害值变化基本一致,Z 字型折叠气囊乘员头部伤害指标、颈部伤害指标低于卷绕式折叠气囊,乘员胸部压缩量微高于后者。

ODB 工况下乘员的运动情况更为复杂。顶置式气囊展开后受到横向的作用力向右发生偏移,乘员头部不能充分地接触到气囊的几何中心。卷绕式折叠的气囊泄气时间早于Z 字型折叠,其动态刚度低于后者,导致其对乘员头部的支撑力低于Z 字型折叠的气囊。碰撞过程结束后,卷绕式折叠气囊的乘员头部向前运动的位移远高于后者,头部与胸部的相对位移高于Z 字型折叠的气囊,导致乘员头部与颈部的各项伤害指标高于后者; Z 字型折叠的气囊展开过程中由于仪表板的反弹作用,与乘员胸部发生冲击,乘员胸部伤害指标略微高于前者。

3 参数分析与优化

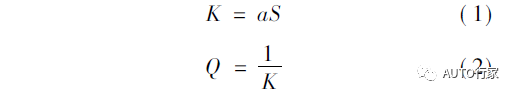

安全气囊的接触刚度特性会直接影响乘员头部、颈部、胸部的伤害指标,主要与气体发生器能力、气囊包形、泄气孔尺寸、拉带长度与刚度等因子有关,通过调节泄气孔的尺寸可以控制气囊的动态刚度[11]。假设气囊泄气孔面积为S,安全气囊的动态刚度为Q,安全气囊比刚度为K,常数为a,则:

由式( 1) ( 2) 可知: 泄气孔的面积S 与气囊的动态刚度Q 成反比,即可通过调节泄气孔的尺寸来优化顶置式安全气囊的动态刚度[12]。

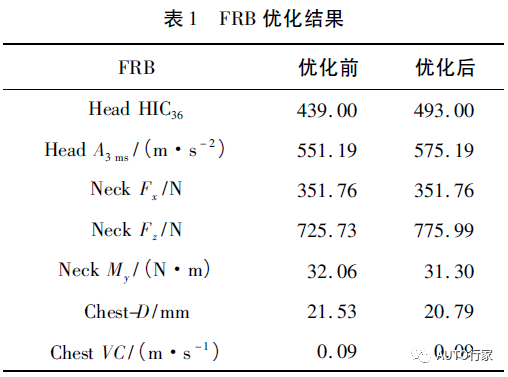

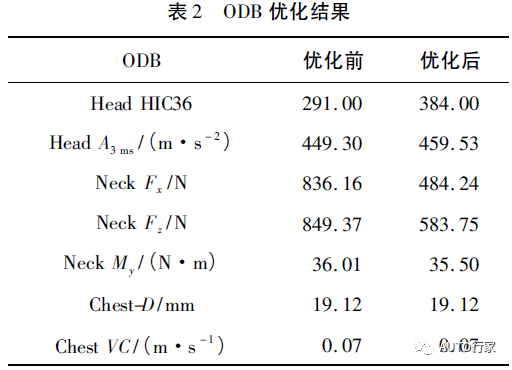

基于上述安全气囊动态刚度对乘员损伤响应影响的理论分析,选取气囊直径作为单因子变量,对防护效果更优的Z 字型折叠气囊进行优化。通过调节气囊泄气孔缩放因子CDEX 值,设置气囊泄气孔直径为35 mm 时乘员伤害指标整体有所变化,具体结果如表1、2 所示。

由表1、2 可知: 泄气孔直径由40 mm 调整为35 mm 后,两工况的乘员头部伤害指标均有所增加,不影响头部得分; 乘员胸部压缩量无太大变化; FRB 乘员颈部Fz值增加了7%,但未超过CNCAP规定的高性能限值; ODB 工况乘员颈部伤害指标降幅较为明显,颈部Fx值降低了42%,Fz值降低了31%,说明该方案可有效降低乘员的颈部伤害,并提高正面碰撞乘员的颈部得分。

4 结论

本文中基于某车型的约束系统对标MADYMO模型,提出了可折叠式转向系统的概念,并设计了一款适用于该车型未来自动驾驶需求的新型乘员舱顶置式气囊。选取并分析了不同折叠方式对主驾乘员的防护效果,并基于安全气囊的接触刚度特性理论,开展了Z 字型折叠顶置气囊的优化分析,主要结论如下:

1) 针对项目车型的自动驾驶设计需求,提出的折叠式转向系统配合顶置气囊设计可满足CNCAP研发目标。

2) 基于本车型的乘员空间特性,2 种折叠方式顶置气囊的乘员关键部位伤害指标均低于CNCAP所规定的上限值,但Z 字型折叠的顶置气囊对乘员的防护效果更优。上述结果对设计面向未来高度自动驾驶汽车的乘员约束系统具有参考意义。

3) 气囊接触刚度优化结果显示: 适度提升气囊接触刚度后,该车型FRB 工况及ODB 工况乘员关键部位伤害指标有所降低,其C-NCAP 正面碰撞两工况的乘员得分有所提升。

本文前期对转向盘未折叠状态下顶置气囊的展开过程及防护效果进行了CAE 仿真分析。仿真结果显示,转向系统的干扰导致气囊不能完全展开,乘员头部与转向盘发生硬接触,因此现阶段只考虑转向盘收缩后才能点爆顶置气囊。鉴于所研究的顶置式气囊仅处于概念阶段且仅考虑了其对Hybrid III 50th 男性假人的防护效果,因此下一步的工作重点将着眼于研究对不同体型乘员的安全防护效果以及后续的物理试验验证等工作。

参考文献:

[1] BUSTOS A,SCHULTZ D. Front passenger airbag in roof[J]. ATZ worldwide,2012,114( 4) : 34 - 37.

[2] 岳亦财,岳鹏,张涛,等. 基于正面碰撞性能的顶置式副驾气囊开发[C]/ /2018 中国汽车安全技术学术会议论文集. 广州: 中国汽车工程学会,2018: 334 - 339.

[3] HU J,FISCHER K,LANGE P,et al. Effects of crash pulse,impact angle,occupant size,front seat location,and restraint system on rear seat occupant protection[J]. SAE Technical Paper,2015.

[4] HEUDORFER B,BREUNINGER M,KARLBAUER U,et al. Roofbag — a concept study to provide enhanced protection for head and neck in case of rollover[C]/ /Proceedings of the 19th International Technical Conference on the Enhanced Safety of Vehicles. USA: [s. n. ],2005:6 - 9.

[5] MIN B,JEONG G,SONG J,et al. A Development of panoramic sunroof airbag[C]/ /25th International Technical Conference on the Enhanced Safety of Vehicles ( ESV) .USA: National Highway Traffic Safety Administration,2017.

[6] 周青,姬佩君,黄毅,等. 未来交通事故场景中乘员智能保护的挑战与机遇[J]. 汽车安全与节能学报,2017,8( 4) : 333 - 350.

[7] 胡远志,潘华,凡沙沙,等. 基于模块化的约束系统高精度建模方法研究[J]. 重庆理工大学学报( 自然科学) ,2017( 7) : 1 - 11.

[8] 钱国强,韩忠浩,杜亮,等. 正面碰撞乘员侧约束系统模型的建立与验证[J]. 机械设计与制造,2007( 11) :82 - 84.

[9] 葛如海,刘乐,林坡,等. 侧面碰撞头胸双气室气囊的设计与优化[J]. 重庆理工大学学报( 自然科学) ,2018( 7) : 1 - 7.

[10] 万鑫铭,杨济匡,沈斌. 气囊折叠方式对展开作用力影响的仿真[J]. 机械工程学报,2005 ( 12 ) : 162- 166.

[11] 邱少波. 汽车碰撞安全工程[M]. 北京: 北京理工大学出版社,2016: 111 - 113.

[12] 罗覃月,潘华,刘西,等. 某多用途车正面碰撞乘员侧胸部损伤优化[J]. 科学技术与工程,2016,16( 36) :243 - 248.

- 下一篇:车用燃料电池金属极板的制造误差

- 上一篇:碰撞美学之高速摄像——应用篇

编辑推荐

最新资讯

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

-

天检新能力VOL.95 | 乘员晕车仿生测试能力

2025-04-25 10:14

广告

广告