某三厢轿车空气动力学性能开发

本文对某三厢轿车进行空气动力学性能开发和优化,以期将风阻降到最小。采用了CFD数值模拟和风洞试验验证相结合的方法,利用STAR-CCM+软件,从CAS阶段的带底盘和机舱的实车模型到最终的工程车模型进行多轮的CFD仿真分析优化,最终实车通过添加前轮阻流板、封闭部分前格栅、发动机底护板优化和发动机机舱冷却模块上下密封等优化措施,并经过风洞试验验证,整车风阻降低14%,实车风阻系数基本达到了先期预定的空气动力学性能目标。

01 前言

汽车空气动力学对于整车的经济性、动力性、舒适性和行驶安全的研究具有特殊重要的意义。随着能源和环境问题的日益突出,节能减排成为汽车设计的主要目的。在造型阶段,气动性能主要关注车辆的风阻。研究表明,整车风阻降低10%,综合工况油耗就可降低约3%。随着更加严苛的国家四阶段油耗法规的实施,各大汽车公司更加注重车辆空气动力学性能的开发。 本文利用计算流体力学软件STAR-CCM+对某三厢轿车,从CAS阶段的带底盘和机舱的实车模型到最终的工程车模型进行了多轮的整车外流场的CFD仿真分析优化,快速的得到了优化措施,节省了开发时间和试验费用,加快了研发进度;并结合风洞试验验证的方法,提高了仿真的精度,保证了结果的可靠性。最终实车经过优化后降阻14%,风洞测试风阻系数,基本达到了先期预定的空气动力学性能目标。

02 整车及数值风洞CFD建模

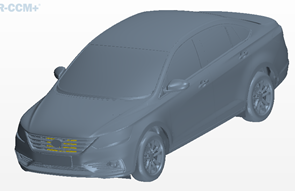

图1 实车详细数模

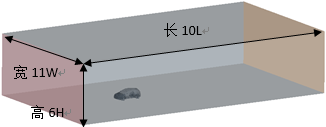

本文整车建模分析优化:实车整车详细模型(包含车身外表面、发动机舱内部、车体底部和底盘等全部细节),应用流体软件STAR-CCM+对整车进行CFD建模,生成体单元总数约为2000 万。为减小风洞阻塞效应对计算结果的影响,计算中保证数字风洞尺寸足够大,如图2所示,其中,汽车的尺寸为:长*宽*高=L*W*H

图2 数字风洞尺寸

物理模型

(1) 采用基于流体质点微元的拉格朗日法,并使用有限体积法离散控制方程,车体附近为非结构四面体网格, 物理量位于网格节点上, 控制体取围绕网格节点的“虚拟”体积单元。

(2) 使用三维不可压缩雷诺平均N-S(纳维-斯托克斯)控制方程:即当物体在水和空气等流体中运动时,在物体上产生阻力,其大小在低速时(雷诺数Re<<1与速度的一次方成正比,即斯托克斯法则成立;高速时(雷诺数re>>1000),与速度的二次方成正比,即纳维尔阻力法则成立。

(3) 采用基于k-ω模型的SST(剪切应力输运) 湍流模型来封闭纳维-斯托克斯方程。该模型综合了k-ω和k-ε湍流模型在边界层内外计算的优点,能够准确及时预测分离的特性。能适应压力梯度变化的各种物理现象,并可应用粘性内层,通过壁函数的应用,精确地模拟边界层的现象。

(4) 实际气体有粘性,这是汽车气动阻力产生的根源。为了模拟气体粘性对整车气动阻力的影响,在车体近壁面添加了多层边界层单元,用于模拟因气体粘性产生的剪切应力对整车气动阻力的影响。

(5) 轿车周围的流体是空气,当风速小于三分之一声速时,也就是在风速小于408km/h时,可以认为是不可压缩气体[6]。本计算中,汽车速度为100km/h,远低于声速,故计算中假设气体是不可压缩的。

(6) 为捕捉到更小的涡流扰动,提高计算精度,对关键区域单元进行加密处理。

初始、边界条件设定

表1 仿真计算模型初始边界参数设定

03 试验方法

本次试验在上海同济大学地面交通工具风洞中心空气动力学/声学风洞(AAWT)进行。试验段长度22m,风洞喷口面积27 m2,最大风速250km/h,背景噪声61.5dBA(160km/h)。试验车辆正投影面积为2.357m2,对应阻塞比为8.73%。试验车空调关闭,设定为内循环模式,风挡雨刮器处于收起位置,车外后视镜处于正常行驶位置。试验车在风洞现场安装后的照片见下图3所示。

图3 整车风洞试验

根据汽车风洞的标准试验工况,进行雷诺扫掠,并运行五带系统。风洞运行基本状态:中央移动带和车轮转动单元开启运动状态,水平边界层抽吸打开,试验段地板抽吸和转盘地板抽吸处于关闭状态。对试验车进行了整车空气动力学性能测试,得到不同车速、不同横摆角及不同测试工况下的风阻系数。

04 CFD仿真结果分析

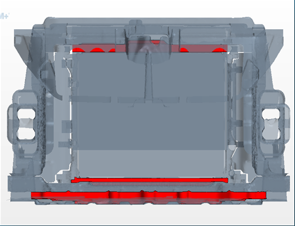

图4 格栅部分封闭和前轮阻流板

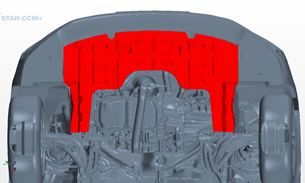

图5 冷却模块密封

图6 发动机底护板优化

本文直接在实车整车带完整底盘和发动机舱的详细模型的基础上做了多轮的CFD仿真分析优化并做了风洞试验验证,得到了4个具体的在设计上可行并被设计部门采纳应用的优化方案:

①上下进气格栅部分封闭;

②在前轮翼子板下方增加阻流板;

③冷却模块上下密封;

④发动机底护板优化;优化方案的几何结构如上图4-6所示,优化方案的CFD仿真结果如下表2所示。

表2 实车仿真优化结果表

图15 三厢车各部位风阻系数base和优化对比图

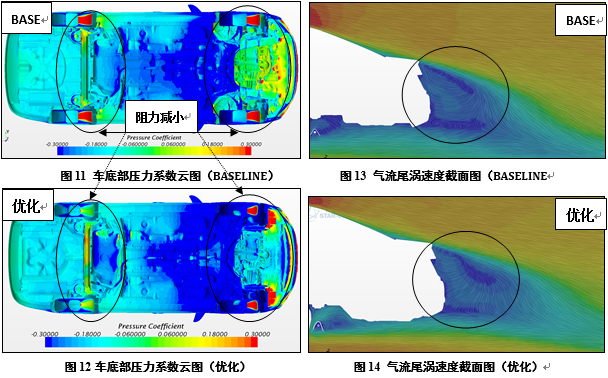

从表2的结果可以看出,优化方案①:格栅部分封闭,整车风阻能降低18count,根本原因在保证冷却系统的用风量的基础上,尽可能的减少通过格栅进入机舱的风量,流速也会相应的降低,气体对机舱里的部件和前机舱底部凸起部件的冲击减弱,从而使得机舱阻力和底部阻力明显降低,这从上图11和图12的车底部仿真结果压力系数云图比对可以看出,红色代表正压大,越红的区域阻力越大,可以看出优化后,车底发动机下方红色区域减少了,蓝色区域大了;这也从图15三厢车各部位风阻系数对比图最顶端第一项就是机舱和底盘的风阻系数值,能从数值上得到精确印证。

优化方案②:加装前轮阻流板,整车风阻能降低24count,根本原因是减少了通过前轮的风量,这样流速也降低了,气体对前轮的冲击减弱,从而使得前轮阻力和前轮翼子板区域阻力明显降低,这从上图11和图12的车底部仿真结果压力系数云图比对可以看出,前轮蓝色区域大大增加;这也从图15三厢车各部位风阻系数对比图前轮这一项的风阻系数数值上得到精确印证。

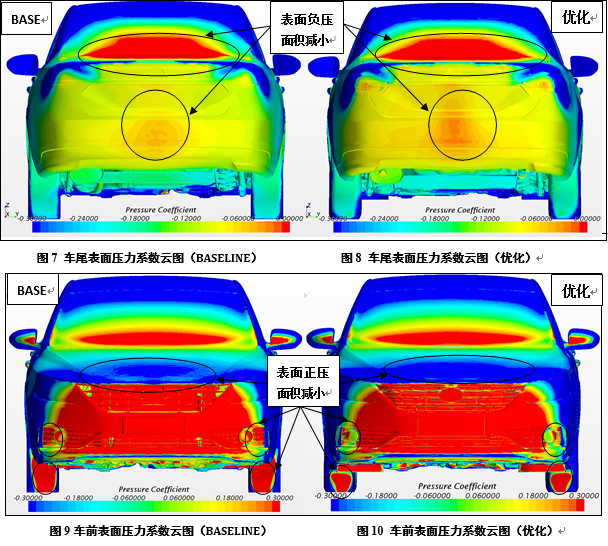

从上图7-图10可以看出,最终优化方案的车身尾部表面蓝色区域较小,蓝色代表负压区,负压明显减小,这样空气阻力会降低;车身机舱盖、雾灯处和前轮正迎风面处的正压区也有所减小,这样也会导致空气阻力减小。从图尾涡速度云图13和图14比对分析,baseLINE尾部形成了一个较长、强度较大的尾涡,涡团中心离车尾部距离远,形成负压区区域较大,增加了尾部阻力;而最终优化方案尾部则形成的尾涡较前者小而且涡团中心离车尾部距离近,形成负压区区域较小,这样尾部阻力相对减小。

最终优化后的整车详细模型风阻系数CFD仿真计算结果,比较baseLINE仿真结果降低14%。

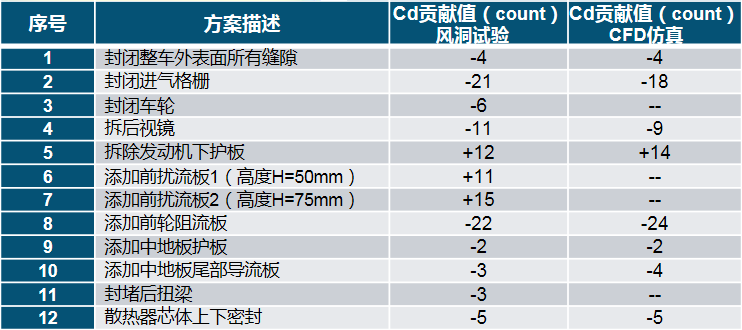

05 风洞试验结果分析

实车(优化后)经过同济大学风洞试验测试,整车风阻系数测试值,比CFD仿真结果略大,比较仿真值误差在1.5%,仿真计算精度比较高。本次风洞试验不仅做了整车风阻测试,还做了车身一些关键部件和优化方案的贡献度分析试验,结果如表3所示,从表中可以发现各优化方案和关键部件的减阻仿真和试验结果的比较来看,相对值的数值和趋势都吻合的很好,这也验证了CFD仿真的计算精度可靠;表3中后视镜和进气格栅贡献度较大,在后续的减阻优化中,可以继续关注优化后视镜和采用主动进气格栅来降阻。

表3 实车不同方案风阻贡献度风洞试验结果和CFD仿真结果比对

06 结论

1、本文通过CFD仿真和风洞试验相结合方法对某三厢轿车进行空气动力学性能开发,提高了仿真的精度,保证了研发结果的可靠性,而且相比以前的风洞试验法,节省了风洞试验费用,减少了开发时间,加快了开发进度。

2、得到了整车风阻最小的优化方案:添加前轮阻流板、封闭部分前格栅等措施,减阻14%,最终整车风阻系数试验验证结果,基本达到外气动性能目标。

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告