作者 | 张宏超,马 肖,赵 坤,韩 旭,周有为

来源 | 中汽研(天津)汽车工程研究院有限公司

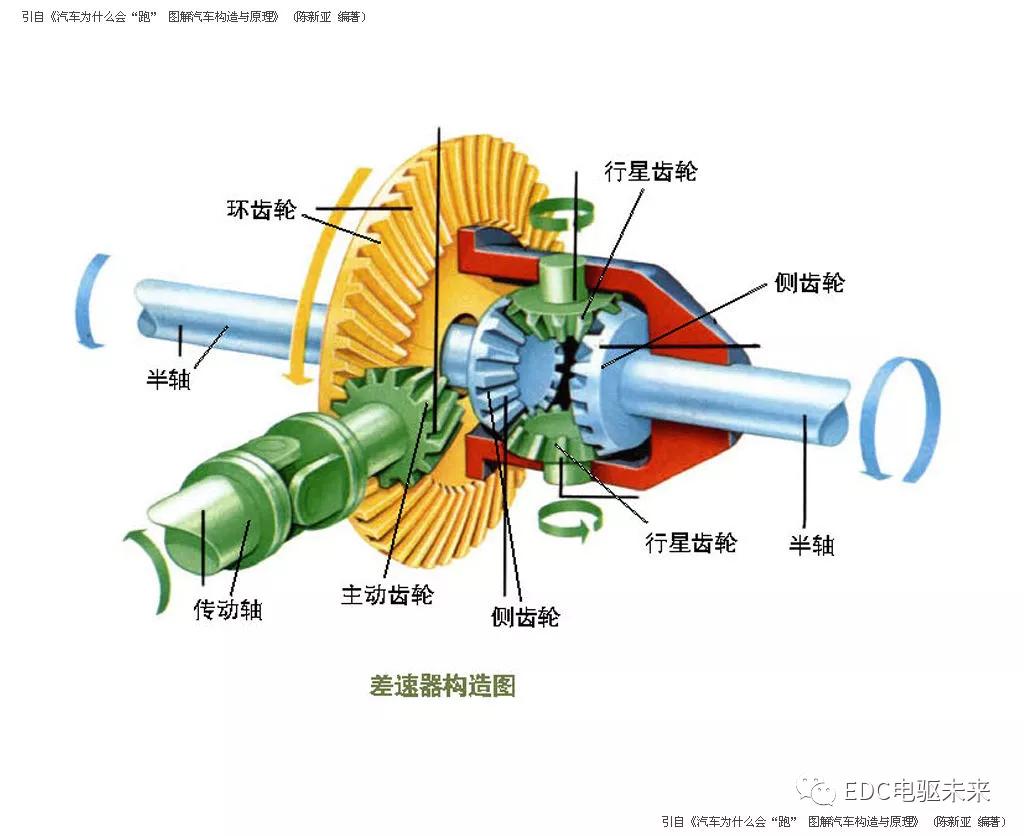

差速器总成作为动力总成的关键零部件,它对整车的性能具有很大的影响。传统车差速器总成的设计及制造相对成熟,在使用过程中出现的问题也比较少。目前,中国大力发展新能源汽车产业,尤其是纯电动汽车产业。纯电动汽车差速器总成主要是参照传统车差速器总成进行设计、制造。但电动车动力总成与传统车相比有很大区别,电机工作特性与发动机特性、减速器与变速器以及它们之间的配合方式都有所不同,随着电动车的推广及普及,差速器总成也暴露出越来越多的问题,成为动力总成系统中最薄弱的环节。测试需求极其旺盛,而国内差速器总成测试资源及手段还很欠缺,也没有统一完整的差速器总成测试方法。通过对现有总成台架和液压伺服系统的升级改造,建立差速器总成测试能力。

纯电动车还处于发展阶段,关键零部件的测试还未引起足够的重视。纯电动车动力总成相比于传统车的一个主要特点就是结构紧凑、体积较小,而且未来的发展趋势也是高速化、集成化、大速比。国内相对成熟在用的纯电动车动力总成最高转速在12000~14000r/min,目前正在研制的转速在16000r/min 左右,还有少数企业在研制最高转速为18000r/min 和20000r/min 的产品;目前,三合一动力总成在成本、小型化、管理等方面的优势比较突出,成为主流趋势。为满足上述发展趋势,差速器总成也越来越小,强度将成为重要挑战。随着纯电动车保有量的增长,暴露出的问题也越来越多,差速器总成的可靠性就是其中一个,相信差速器总成测试规范及体系会随着纯电动车的发展而逐步完善起来。

1、差速器总成测试概述

差速器总成试验是复杂的系统工作,它需从零部件的角度去考虑如何模拟实车的工作环境,一般从安装方式和外部环境两个方面去考虑。本研究课题主要目标就是要明确试验的准备流程、边界条件和操作规程,将试验变成可控、可操作的标准化流程和方法,大大提高差速器总成试验的效率。根据客户需求,将试验分为两大类,一是动态性能测试,二是静态性能测试。动态测试主要难点是模拟差速器总成的工作环境。静态试验的主要难点是如何保证载荷传递路径及瞬态响应。

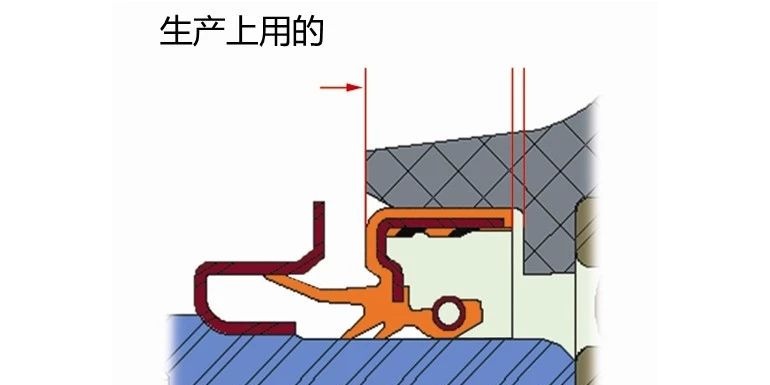

基于动力总成台架的动态性能测试平台:差速器无法直接安装在总成台架上进行测试,需要模拟其工作环境,差速器总成在减速器内通过两个轴承固定在减速器壳体之内,通过差速器壳体外围的一圈螺栓与主减速器从动齿轮相连接;在工作中变速器润滑油对其进行润滑。根据上述特点,设计专用齿轮箱进行模拟。

基于液压伺服系统的静态性能测试平台:差速器总成通过壳体将载荷传入,通过半轴锥齿轮将载荷传出。静态测试时,一般需要固定两个半轴锥齿轮,如此液压缸无法与差速器壳体相连,需要设计专用工装进行解决。

2、搭建差速器总成测试平台

2.1 基于动力总成台架动态性能测试平台

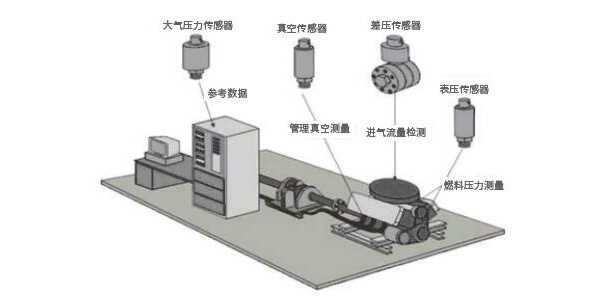

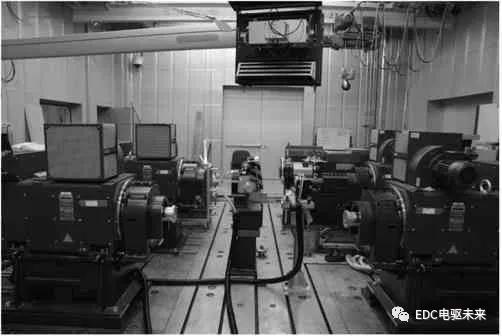

动力总成试验台架为集成一个驱动电机和四个吸收负载电机的解决方案,可测试混合动力总成/传统动力总成的各种工作模式。自动化控制系统根据数据测量系统所采的被试件各参数和试验人员的操作动作,控制测功机加载系统使被试件在特定工况下运行;变速箱冷系统调节变速器油压在合适温度。

动力总成台架的构成:主要由测功机系统、测功机综合控制系统、数据测试与采集系统、变速箱润滑油系统等构成。

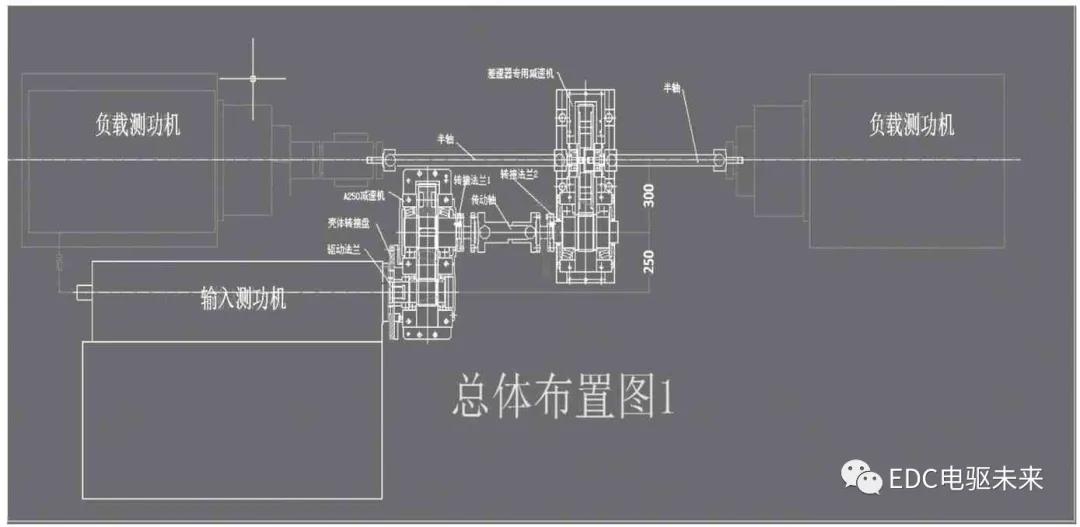

图1 动力总成台架

专用齿轮箱设计:模拟差速器总成在减速器中的工作环境,设计差速器专用齿轮工作箱,专用箱为一对啮合齿轮,速比参照主减速器速比进行设计,其中从动齿轮中空设计,止口及螺孔设计参照主减速器从动齿轮相关部位进行设计[1]。差速器总成轴承采用与减速器相同的轴承。

图2 差速器中总成专用齿轮箱

变速器润滑油冷却系统用于自动变速器冷却,自动变速器自带油泵,因此需要增加外循环油泵以实现润滑温度控制;同时输入测功机用于模拟发动机或电机参数,专用箱只模拟了主减的速比,还需要一个齿轮箱用于模拟减速器其他部件速比,增加一个齿轮箱也便于台架的整体布置,避免设备与被试件之间的干涉。

2.2 基于液压伺服系统的静态性能测试平台

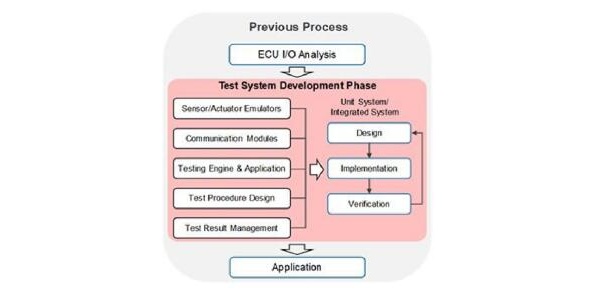

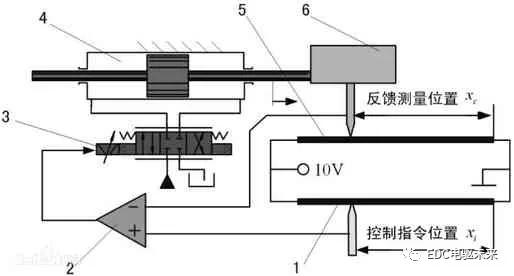

液压伺服系统工作原理如下图所示。

图3 液压伺服系统工作原理

液压伺服系统的构成:由液压动力机构、反馈机构及控制系统过程[2]。

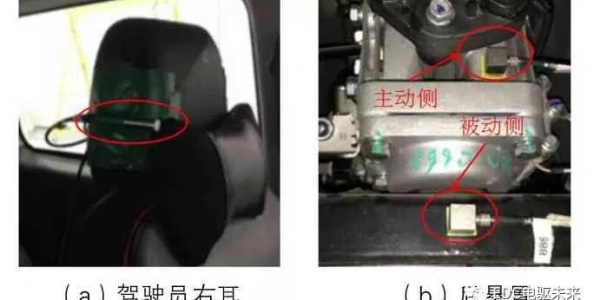

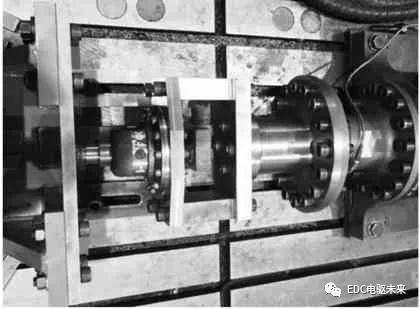

专用工装设计:由于一侧半轴固定与加载端存在干涉,通过如图5 所示的口字型工装可以避免干涉。

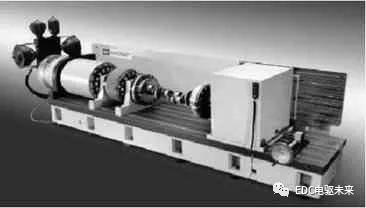

图4 液压伺服系统

图5 专用工装示意图

3、差速器试验能力

3.1 基于差速器动态测试平台的齿轮疲劳测试

整个试验过程在工程院动力总成试验台架上进行,台架采用412(三电机控制)模式进行。主动电机与一级减速箱的输入端相连,一级减速箱的输出与专用箱的输入相连,专用箱的输出为差速器总成的半轴齿轮,通过半轴及连接法兰与负载电机相连。

图6 差速器总成动态性能测试

试验条件:试验前差速器总成要进行充分的磨合以及预热;润滑油温度控制在特定温度。

试验步骤:将差速器试验专用试验箱安装在试验台架上,按照规定的试验工况进行试验,直至齿轮失效。

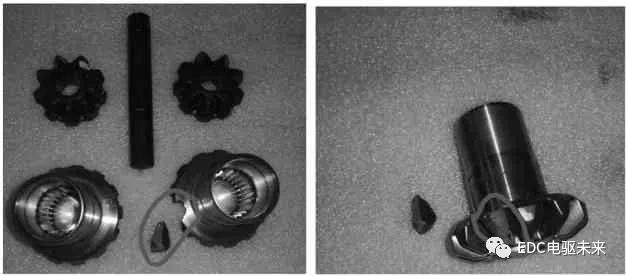

部分测试后的部件如下图所示。

图7 差速器拆解图

图8 行星轮损坏情况

3.2 基于差速器静态测试平台的扭矩冲击测试

整个试验过程在液压伺服系统台架上进行。差速器两个输出齿轮通过半轴轴头固定在铁地板上,减速器壳体通过工装与液压伺服系统相连接。

图9 差速器总成动态性能测试

按试验要求分别对被试件进行扭矩冲击测试,试验后被试件如下图所示。

图10 冲击试验后拆解状态

4 总结

汽车产业是高新技术产业,纯电动车会被更多人接受和选择。差速器总成是作为动力总成的关键零部件之一,它对整车的经济性、驾驶性有着重大的影响。由于重视程度不够,我国的差速器总成测试资源及手段还很欠缺,也没有完整的差速器总成测试方法和标准体系,这对于我国汽车产业极为不利。在此背景下,中汽中心工程院通过对现有设备的升级改造,建立差速器总成测试平台,以期为汽车产业提供测试手段和技术支持。

广告

广告