文章来源:1.上海电器设备检测所有限公司2.国家

汽车电气化产品及系统质量监督检验中心

本文主要是针对同一电池系统,在相同的温度条件和水冷策略下,采用不同规格尺寸的环境箱,研究不同的出风口位置及不同的测试布局对电池系统的电性能测试结果的影响。

1理论分析

众所周知,锂离子电池的充电过程表现为吸热反应,放电为放热反应。充电初期,电池的极化内阻较小,内阻产热较小,此时吸热反应占主导地位,表现为电池的温度基本不变甚至可能出现温度些许降低的现象;充电后期,电池的内阻较大,耗热较高,此时释放的热量远高于吸热反应吸收的热量,表现为电池的温升快速升高。

在一个电池系统中,为保证电池系统的寿命和安全使用,每个电池系统均有其允许的最高温度和最低温度、允许的最大电流(功率)等。在整车实际运行过程中,BMS允许输出的电流(功率)是根据电池系统不同的SOC,不同的绝缘状态、不同的温度、不同的温差等条件进行实时调整的。如在放电阶段散热不及时、温升较高,则限制其可输出的最大功率;若温度不能有效降低,则在之后的充电起动时,同样会限制其允许的最大充电电流,会出现暂时的不充电现象。因此,在成品电池系统测试过程中,其所处的环境条件对测试结果的影响较大。

而从内部结构上来看,电池系统中电芯周围围绕着水冷管道、BMS、热管理系统、电气系统等,不同位置的电芯,散热速度不尽相同,如靠近高压接口等电气系统位置的电芯,散热相对较慢;采用的环境箱内部空间体积不同、出风口位置不同,对电池系统电性能测试结果的影响较大。因此,由理论分析可知,试验搭建的布局方式影响着电池系统的散热效果,可能会出现不同位置的模组温度偏差较大,长期以往会加剧电池系统内模组或电芯的不一致性,缩短电池系统的使用寿命,同时也增大了安全隐患。

2试验验证

本试验是依据委托单位提供的电池系统电性能及热管理测试方案进行,试验过程中记录电池系统的电压、电流、各单体电芯电压、温度等的变化。

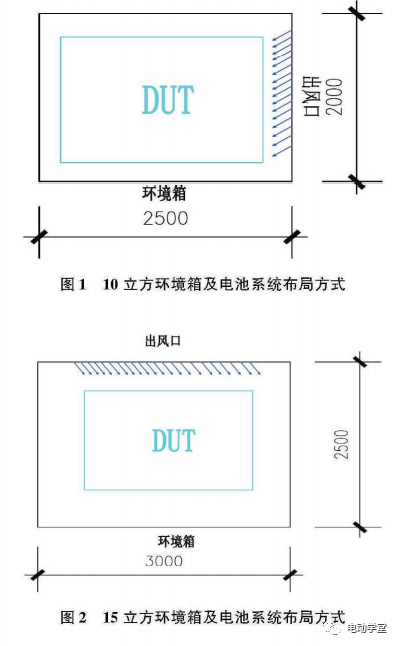

本试验采用两种规格的环境箱,对同一电池系统进行相同条件的试验,即由同一人员操作,并采用相同的充放电通道、相同的水冷制度和环境温度进行。试验一采用的10立方环境箱,内尺寸为2.5m×2m×2m,开门方式为2.5m方向全开门,出风口在2m的一侧(图1),电池系统的布局方式如图1中DUT所示;试验二采用的15立方环境箱,内尺寸为3m×2.5mx2m,开门方式为2.5方向全开门,出风口在2.5m的一侧(图2),电池系统的布局方式如图2在DUT所示,此时出风口垂直于模组排列的方向。

在45℃的环境箱温度下,起动跟随BMS的请求信号进行充放电循环的测试,试验结果差异较大。

3结果分析

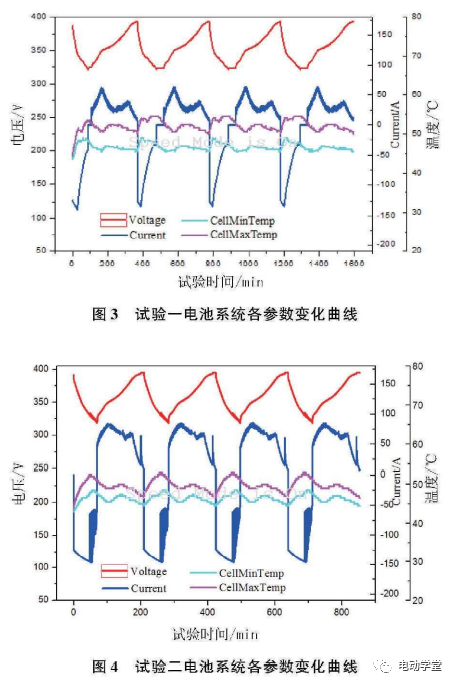

在同等测试条件下,我们不同环境箱和布局方式的电池系统测试结构进行了分析,如图3和图4所示。试验一和试验二在高温循环过程中,电芯的最高温度产生了明显变化。由图可知,试验一再循环过程中电芯最高温度为54.5℃,明显高于试验二中的最高温度53℃。而电芯的长时间高温工作对于电池情况是不利的,因此我们需要尽可能地控制和降低电芯的最高温度。

另一方面,从图中可以看出,试验一进行四个循环的时间几乎是试验二时间的2倍。我们将其中一个循环放大,比较二者的电流和温度变化情况,结果如图5所示。可以清晰地看出,两个试验中电流变化情况大相径庭,试验一中电池的大电流充/放电时间均高于试验二的,且试验一中充电初期的电流几乎维持在0左右。

从图5可以看出,试验一在放电结束时,电池系统中的电芯最高温度达到了53.5℃接近电池系统允许的最高温度,此时整车BMS允许的充电电流基本为0。随着温度的降低,整车允许的电流(功率)逐渐增大;但该10立方环境箱及布局方式不利于散热,导致电芯的温度回升,再次降低了充电电流。试验二中放电结束时电芯的最高温度为51℃,该15立方环境箱充分保证了散热加上充电过程为吸热反应,降{民了电池系统温度,整车允许的充电电流较大,在充电后期,随着电池系统soc的升高,允许的充电电流逐渐降低,直至达到满电状态。

由试验数据可以看出,同一个循环,试验一的用时几乎是试验二的2倍,这是由于试验一温箱散热差,电芯温度高,跟随的BMS允许充电电流被限制下来,一个循环的时间被大大延长了。这个结果进一步地证明了外界环境及布局方式的不同对整体电池系统的电性能产生了影响。空间越大,越有利于电芯的散热,有利于降低电芯最高温度。

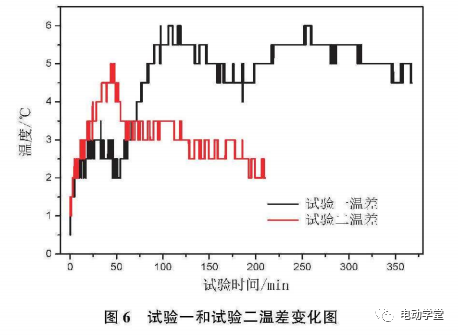

同时,我们对两组试验的温差进行了比较,如图6所示Q试验一中的最大温差为6℃,出现在电池系统的电芯温度达到最高温度的时候,之后基本维持在4.5-6℃之间;而试验二中,最大温差约为5℃,同样出现在最高温度点附近,在充电后期基本维持在2.5℃以内。而较小的温差则表明电池包内部整体电芯的一致性差异程度小,电池系统的整体使用寿命相对较长。

我们对电池系统内部的温度分布进一步进行了详细分析,如图7和图8所示。从图中可以看出,试验一的各个温度点出现了温度分层,上层模组的几个温度点比其他的温度点最高相差6℃,两层间温度相差2℃左右;试验二的各个温度点的温度集中在某一温度范围内,没有明显的温度分层现象。而我们知道,电池系统内各处温度点代表着相应的模组或电芯的温升情况,温度出现分层,会导致在之后的使用中各处的温度不一致,温差相对较大,影响电芯的性能及寿命,造成电池系统内各电池模组及电芯的一致性差,最终影响电池系统的性能和寿命。试验二中温度较为集中的现象则表明了电池系统内部模组及电芯的一致性良好,保障了电池的正常使用。

近年来,电动汽车起火燃烧的情况时有发生,这让消费者在一定程度上不敢轻易购买电动汽车,因此GB380312020标准中增加了动力电池的安全性试验方面的热失控扩展试验,要求从触发热事件报警信号,到起火爆炸的时间应不小于5min,即保证乘客有足够的逃生时间。亥标准中推荐的热失控触发方式有两种:针刺触发和加热触发。

两种方式触发热失控均是使电池部分温度升高,达到热失控的条件,然后延展至其他电芯。电池模组及电芯的不一致性会加快热失控的发生。长期运行在高温区域的电池,其电性能衰减较快,电池内阻增大,相同条件下的温升加快,功率性能降低,可承受的大电流充放电能力降低,在相同的工况下,部分电池出现过流情况,从而导致在后期使用过程中出现起火、爆炸等现象发生,威胁着消费者和财产的安全。

从以上试验结果来看,电池系统在实际安装在电动汽车上时,也需相应考虑其散热空间以及与出风口的相对位置,使得电池系统在良好的散热基础上也能够尽量地保持其电芯及模组的一致性,提升电池系统的电性能、寿命及安全性。

4结论

动力电池系统的性能影响着电动汽车行业的发展,需要结合整车实际使用需求,从电池机理进行分析,参照相应标准展开试验研究。本试验主要研究了同一动力电池系统样品,在相同的水冷条件下,采用不同规格的环境箱、不同出风口位置进行布局,结果表明:

1)环境箱空间体积较大的更有利于电池系统的散热,温升较低。

2)出风口位置垂直于模组的排布方向摆放时,电池系统的温升较低,且模生且间温度不会出现分层现象。

3)在整车安装上,我们建议需同时考虑电池系统的散热空间及与出风口的相对位置以提高电池系统的电性能、寿命及安全性。

广告

广告