基于NVHD整车模型的加速工况噪声控制与优化

文章主要阐述了某车型SUV在整车开发的前期阶段,针对加速工况噪声响应曲线中风险较高的峰值进行控制与优化的方法。首先应用HyperWorks 的NVHD 模块建立样车整车模型,通过对比样车仿真分析结果及测试结果,验证了模型的准确性。然后根据3G- WOT加速工况仿真得到噪声响应曲线,对存在的风险峰值频率进行分析。运用节点贡献量和ODS 分析方法,定位出问题频率的主要响应敏感区域,并对车身板件结构提出优化方案。最后通过对优化方案的验证,证明了方案的有效性。

关键词:NVHD;节点贡献量;ODS

随着社会的发展和人们物质生活水平的不断提升,汽车走进了越来越多的普通家庭,汽车的舒适性也越来越受到消费者的关注。整车NVH性能是影响车辆舒适性的重要因素之一,因此提升整车NVH性能对提升汽车品牌和客户满意度起到至关重要的作用。

目前,解决NVH问题的主要手段是试验,但是近年来随着计算机技术的发展,CAE虚拟仿真技术在提升整车NVH性能中发挥着越来越重要的作用。利用CAE分析技术对提升整车NVH性能,减少样车整改时间,以及缩减整车开发成本起到很大的作用。

HyperWorks 的NVHD模块是为了满足整车NVH建模和分析的需求,在HyperWorks 下定制的工作环境,它集成了“福特”“通用”等OEM 厂商数十年NVH分析经验,是目前世界上同类产品中功能最强大,也是使用最广泛的CAE- NVH建模分析及后处理工具。在NVHD中包含若干NVH相关的后处理工具,如模态贡献量、板件贡献量、节点贡献量、传递路径分析、能量分析等,它们具有强大的绘图选项,可以实现从绘图到模态动画的无缝连接,可以方便分析人员更有效地辨识问题的源头,并寻找到关键的解决方案。

本文将在整车开发的前期阶段应用HyperWorks 的NVHD模块建立某样车整车模型,然后进行3G- WOT(三挡全油门)加速工况仿真分析,得到驾驶员及乘员耳旁噪声响应曲线。通过对比样车仿真分析结果及测试结果,验证了模型的准确性,并根据仿真分析结果,对存在风险峰值频率进行分析。通过节点贡献量分析和ODS分析,定位出问题响应敏感区域,并对车身板件进行结构优化。通过对优化方案的验证,证明了方案的有效性。

1 基于NVHD搭建整车模型

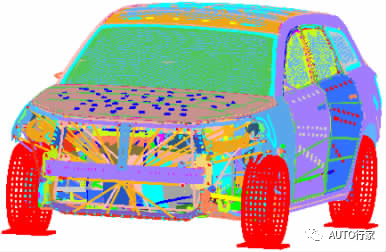

本文以某车企SUV为原型,利用HyperWorks 的NVHD模块对其进行整车建模。建立的整车模型包括内饰车身、前悬架子系统、后悬架子系统、转向子系统、动力子系统、制动子系统及轮胎。模型装配完成后如图1所示。

加速工况的激励为发动机1 000~5000 RPM缸压等效载荷。获取激励可通过发动机缸压测试获得。缸压测试完成后,还需要进行载荷转换。通过在多体动力学分析软件中建立发动机MBD模型,根据缸压测试数据计算燃烧力、惯性力和不平衡力,输出曲轴的中心轴承点的合力。

将获得的激励力加载在发动机缸体中心和曲轴中心位置,整车加速工况的载荷输入见表1。

图1 基于NVHD搭建的整车模型

噪声响应点:一般前、中、后3 排各取一点(如图2所示)。

针对整车不同的工况分析,整车模型需要选择相应的模型状态。各挡位具有不同的传动比,可以通过在模型中建立的不同MPC来模拟,不同挡位的加速分析即可调用相对应的MPC。针对整车加速工况设置的状态见表2。

为了提高建模效率,缩短整个建模周期,整车发动机载荷获取和CAE整车建模可同步进行。首先获取发动机激励载荷,将载荷加载到整车模型,使用NVH集成开发工具生成分析的头文件,然后提交计算,最后进行结果的后处理。

图2 响应点位置

2 整车加速工况仿真分析

加速工况噪声响应分析主要考察发动机转速为1 000~5 000 RPM时的噪声响应,针对不同阶次,频率范围不相同,需要将不同阶次的响应进行overall的叠加,考察是否超过目标值,加速状态的相关目标值可根据实际情况确定。

利用前面NVHD创建的某SUV样车整车模型,经过加速工况仿真分析得到前排驾驶员右耳噪声响应的曲线(如图3所示)。

图3 仿真与测试结果对比

将仿真结果和测试结果进行对比可以看出,仿真结果基本趋势跟测试结果一致,在整个中低频段重点关注的峰值上比较吻合,由此可以验证基于HyperWorks 的NVHD模块创建的整车模型的准确性。

3 仿真结果问题诊断分析

3.1 节点贡献量分析

由前排驾驶员右耳加速噪声响应的曲线和测试曲线可以看出,在1 500转和2 700转附近仿真和测试结果曲线均有明显的峰值,其中2 700转处仿真结果和测试结果均已经超出目标管控线,属于风险较高的频率点,需要重点关注,需要在整车开发早期对其进行优化控制。1 500转仿真结果虽然未超目标管控线,但1 500转测试结果已超出目标线且有明显波峰,也属于风险较高的频率,同样需要进行重点关注并优化。

驾驶员右耳加速噪声响应曲线是由不同阶次的响应进行overall叠加得到的(如图4所示)。由图4可以看出,1 500转和2 700转峰值均主要由二阶激励引起。

图4 不同阶次驾驶员右耳加速噪声响应曲线

直列4缸发动机的激励频率计算如公式(1)所示。

公式(1) 中,f为发动机激励频率,n为发动机发火阶次,N为发动机转速。

根据公式(1),加速工况噪声响应曲线中1 500 转和2 700转对应的发动机二阶激励频率为50 Hz和90 Hz。

整车加速工况噪声分析属于声固耦合效应的分析,噪声是由于声腔耦合面上的某些板块的振动产生的,所以要解决噪声峰值问题,应该先找到对应频率下振动贡献量较大的区域。节点贡献量分析能直接输出流固交界面上的节点对声腔响应点的贡献量,因此通过节点贡献量分析可以识别出问题峰值对应频率下流固交界面上主要贡献区域。

为了找到加速工况噪声响应曲线中1 500转和2 700转处峰值的主要贡献区域,对整车进行节点贡献量分析,默认可输出声腔节点的贡献量。

通过后处理节点贡献量可视化操作,得到50 Hz和90Hz二阶激励下的声腔节点贡献量云图(如图5、图6所示)。

从图5、图6可以看到,声腔流固交界面上画圈部分为节点贡献量较显著的位置,因此该SUV样车加速噪声响应50Hz问题峰值主要贡献来自尾门区域,90 Hz问题峰值主要贡献来自前风挡空调进风口附近区域。

3.2 ODS分析

绝大部分车内加速噪声问题是由动力总成激励通过多条传递路径传递到车内引起的,为了有效地解决轰鸣噪声问题,需要找出产生该问题的关键路径[1]。加速工况下,发动机的振动通过车身传递,然后经过车身板件和驾驶室内声腔进行流固耦合,从而产生空气扰动,引起车身轰鸣声问题。

工作变形分析,即ODS分析(Operational Deformation Shape Analysis),是指实际工作状态下物体的振动,描述了在某个特定频率或时间下物体的受迫响应。工作变形和模态振型不一样,工作变形是随着作用在结构上的载荷不断变化的。将常用的ODS分析法应用于仿真分析中,从分析结果中能清楚地看到车身的震动传递路径与车内声腔的噪声传递路径,可有的放矢地进行震动传递路径的优化工作[2]。

针对50 Hz问题峰值,了解尾门区域及其周围板件的结构特性,利用发动机二阶载荷激励对整车进行ODS 仿真分析,结果如图7所示。ODS 分析结果可以看出,尾门上部和顶盖后横梁尾门安装铰链处变形较大,极有可能是尾门铰链安装板刚度不足,由车身处传到尾门的振动刚好起到放大的作用。

同时,对该SUV声腔模态进行仿真分析,得到样车带座椅声腔第一阶纵向模态频率为50.28 Hz,与该SUV样车加速噪声响应50 Hz问题峰值频率极为接近(如图8所示)。图8中模态形状体现了声腔压力的变化,车身不同位置的压力是不一样的,其中车身尾部声压变化最大。当声腔受到外界激励时,声压变化大的地方响应也越大。

综合尾门区域ODS分析结果及声腔模态分析结果可以得知,发动机的振动通过车身结构由尾门铰链传至尾门,尾门内板的振动对车身声腔起到扰动作用,迫使声腔压力发生变化,由于声腔第一阶纵向模态频率跟尾门内板的振动频率刚好一致,所以产生了车内轰鸣声,在加速噪声响应曲线上表现为50 Hz处峰值较大。

针对90 Hz问题峰值,了解前风挡空调进风口附近区域的结构特性,利用发动机二阶载荷激励对整车进行ODS仿真分析,结果如图9所示。ODS分析结果可以看出,流水槽上雨刮电机安装支架及前风挡横梁下板处均变形较大,有明显的局部模态。

图9 90 Hz前风档横梁下板区域工作变形分析结果

4 优化方案

综合上述分析结果,为了控制车内加速轰鸣声,首先针对50 Hz问题峰值噪声响应,抑制尾门的工作变形,将尾门铰链安装板厚度由1.0 mm 改为1.8 mm(如图10所示)。然后针对90 Hz问题峰值噪声响应,抑制前风挡横梁下板区域的工作变形,将流水槽上雨刮电机的安装支架进行结构更改,增加侧安装面,同时将安装支架的厚度由原来的1.2 mm 改为1.5mm(如图11、图12所示)。

图10 优化尾门铰链安装板示意图

以上优化方案只需在车身子系统中对相应结构进行更改,接着在NVHD模块中单独对车身子系统进行更新即可。重新对改进后的整车模型进行加速工况仿真分析,得到改进后噪声响应结果(如图13所示)。结果显示,改进后在1 500转附近,前排驾驶员加速噪声响应下降了3.2 dB,在2 700转附近,噪声响应下降了4.1 dB。

图13 优化后驾驶员右耳加速噪声响应曲线

参考文献:

[1] 赵文杰,唐培,刘涛,等.基于模态分析的整车加速轰鸣噪声研究与优化[J].上海汽车,2017(8):13- 16.

[2] 夏洪兵,刘伟,魏博雄,等.基于仿真ODS 法的某SUV车NTF 优化[J].重庆理工大学学报(自然科学),2018(11):45- 51.

[3] 邵立军,李京福,鄂世国,等.基于仿真分析的汽车加速轰鸣噪声研究与优化[J].北京汽车,2019(6):16-20.

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告