文章来源:东风汽车有限公司东风日产乘用车公司技术中心

引言

电动汽车的车载可充电储能系统(REESS)是车辆动力输入系统,其电压多为350V以上的高压电,电动汽车的绝缘电阻是防止电压泄漏的一道安全屏障。在碰撞事故中,强电系统的绝缘电阻性能损坏会对驾乘人员的安全造成较大的安全隐患。

本文介绍了绝缘电阻失效的安全风险,建立了电动汽车开发过程中的绝缘电阻测量评价方法,结合某车型绝缘电阻失效课题的解析和对策方案,有助于提升电动汽车开发过程中课题解析效率和准确度,同时也对电动汽车安全性能提升有一定的参考意义。

1电动汽车电安全风险介绍

1.1电动汽车碰撞试验电安全风险

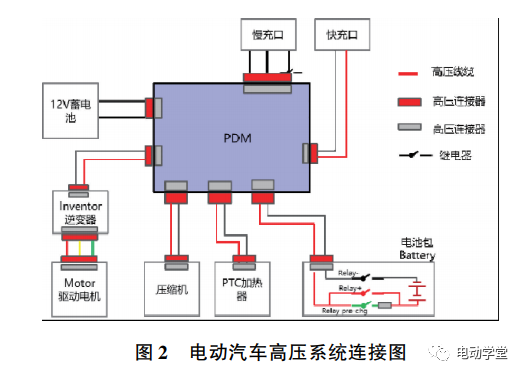

高压系统主要包含REESS系统、电源分配模块(PDM)、逆变器、空调压缩机、电机、加热器(PTC),以及连接的高压线束。

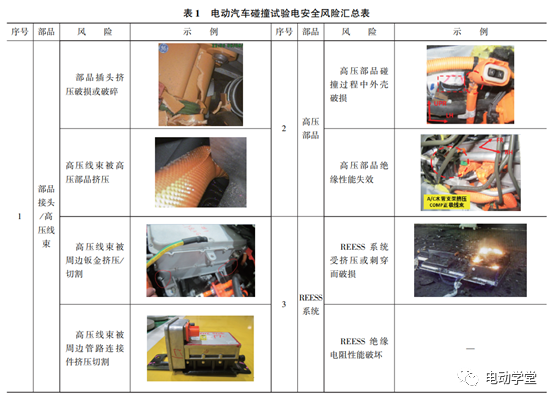

高压系统在整车碰撞试验中的安全风险主要体现为三种形式(表1):

第一,部品接头破损或脱离,碰撞过程中由于前舱变形导致高压部品受到挤压冲击,高压线束接头破损或者脱离,使高压线束的铜芯裸露;

第二,部品本体损伤,碰撞过程中高压部品受到较大的碰撞加速度,或与车辆其他部品发生碰撞,高压部品本体会发生变形或破损,容易造成内部复杂结构的短路风险;

第三,REESS系统的破损或短路,REESS系统为车辆提供动力,电池模组一般由锂电池组成,若碰撞中同尖锐部件发生接触,容易破坏REESS系统,刺穿电池模组,导致REESS系统发生短路、起火。

1.2电动汽车绝缘电阻失效风险

整车碰撞试验的安全风险易造成高压系统绝缘电阻性能的失效。车辆使用过程中绝缘电阻性能破坏,如不规范接触车辆时,易造成电压泄漏,进而造成触电风险。

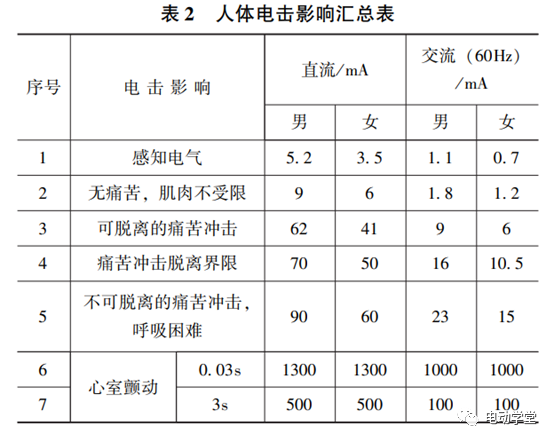

人体正常状态下的电阻约为3000Ω,若在湿润状态下则降低至1000Ω;接触高电压时身体内会有电流经过,人体触电受伤主要是电流对身体造成损伤,如全身抽搐、昏厥、活组织烫伤、呼吸停止、死亡等,具体见表2。

人体接触70mA电流时,身体会产生痛苦冲击,此时电流值为脱离界限值。在湿润状态下触电应小于70V,即

U=IR=0.07*103=70V (1)

2绝缘电阻评价方法

2.1国内现有标准评价

新能源汽车的国家法规主要有GB/T31498—2015《电动汽车碰撞后安全要求》、GB/T18384—2015《电动汽车安全要求》等,《C-NACP管理规则》2018年版和《C-IASI中国汽车安全指数管理办法》2017版中也增加了对电动汽车的评价内容。电动汽车安全评价中,规定了绝缘电阻的评价要求和条件。

绝缘电阻评价分为电力系统负载端和REESS系统端两部分,直流高压母线与电平台之间绝缘电阻最小值应为100Ω/V,交流高压母线与电平台之间绝缘电阻值最小应为500Ω/V。

目前国内各机构对电动汽车绝缘电阻的评价,采用在电动汽车强电系统回路中外接引线方式,在碰撞试验前后测量高压母线正负极分别对地的绝缘电阻,并且试验后测量REESS系统端绝缘电阻。此方法检测开发完成的车辆具有高效性,也可发现车辆是否满足绝缘电阻的安全要求。

若试验后车辆出现绝缘电阻未满足评价要求时,则无法精确判定问题发生的位置。

2.2碰撞试验绝缘电阻评价内容和方法

整车碰撞试验是验证电动汽车开发阶段高压系统安全性能的一种方式,通过获知试验中各高压部品和线束的状态,进而判定其安全性能是否满足设计要求。试验评价主要分为以下两个部分:高压部品耐冲击性能评价、高压系统绝缘电阻测量评价。

2.2.1高压部品耐冲击性能评价

高压部品需满足耐冲击性能要求,单品耐冲击性能作为其中一项非常重要的评价指标。正碰和后碰试验需重点关注高压部品在X方向的耐冲击性能,侧碰试验需重点关注高压部品在Y方向的耐冲击性能。

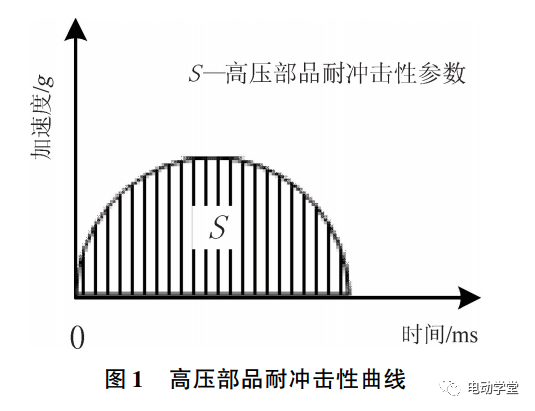

电动汽车整车碰撞前,电动汽车的高压部品需要实施单品的耐冲击试验,即在一定时间内对高压部品按特定波形施加加速度冲击曲线,验证高压部品的安全性能,具体如图1所示。在碰撞过程中,高压部品的耐冲击性能主要体现在特定时间内其承受加速度的能力,高压部品承受的加速度大小和作用时间直接影响其耐冲击性能,具体计算方法为

式中,a是碰撞过程中高压部品加速度(g);t是采样时间(ms)。

2.2.2高压系统绝缘电阻测量评价

电动汽车的高压系统布置围绕PDM为中心,高压部品通过PDM进行布置和连接,电动汽车高压系统连接图如图2所示。车辆前舱在拆解过程中应遵循从前向后、从上到下、以PDM为中心的原则,拆解一个高压部品或者高压线束前后都应对动力负载端的绝缘电阻进行测量,拆解后的高压部品和高压线束也应进行绝缘电阻的测量,再次确认其绝缘性能。通过兆欧表对高压系统回路和部品的正负极与电平台之间输入特定值的电压,测量其绝缘电阻值。

在车辆拆解过程中应对PDM连接的高压部品进行逐个拆解,这样可以避免多个高压部品同时拆解破坏试验后的车辆状态,进而影响对绝缘电阻的判定。

3电动汽车绝缘电阻课题解析方法

某EV车型开发中,正碰试验后检测到动力负载端高压母线正极和负极对地绝缘电阻分别为28Ω/V和0Ω/V,均未满足国标规定的>100Ω/V的要求。

3.1FTA分析

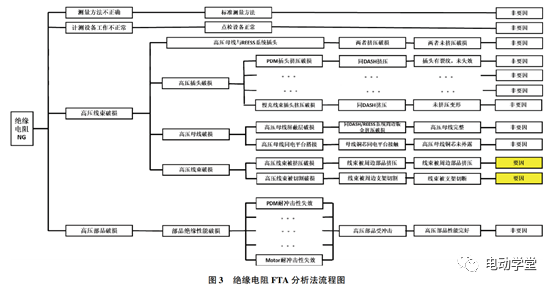

基于此现状,在课题解析前对其进行详细的梳理,采用故障树分析(FTA)梳理出课题的影响因素并加以汇总。从车辆状态、测量方法、计测设备、高压部品和高压线束等方面进行初步分析,明确了高压部品和高压线束为课题的要因,如图3所示。

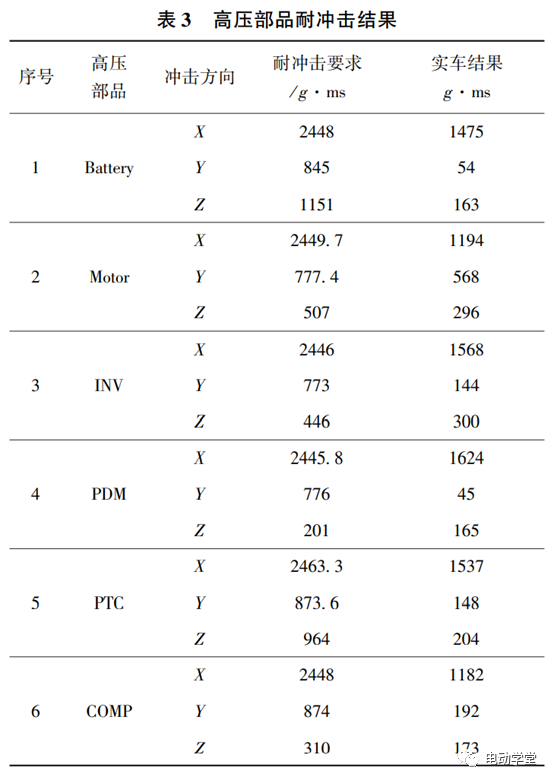

通过试验采集的高压部品加速度数据如图4所示,按照式(2)将其转化为耐冲击性能评价指标参数,结果显示车辆高压部品的耐冲击性能满足设计目标要求,见表3。试验后对各高压部品进行拆解确认,高压部品完好且无破损,故排除高压部品耐冲击特性导致车辆绝缘电阻不合格的要因。

3.2原因分析

车辆逐步拆解后可明确绝缘电阻课题发生部位,如涉及高压线束绝缘电阻课题,一般会出现线束被挤压、剪切或者破损。课题解析过程中需根据现象探究课题深层次的原因,例如车辆的变形模式、部品的自身缺陷等。

基于FTA分析明确了课题产生部位,在车辆拆解后发现高压线束存在两处破损,高压线束被切断和挤压破损。第一处线束破损为车辆右侧端PTC和COMP高压线束被线束安装支架切割,导致线束被切断,线束的铜芯与安装支架搭接,破坏了高压线束正极和负极同车身地之间的绝缘性能,如图5所示。由于PTC和COMP插头端线束的固定方式为金属支架固定,金属支架存在锋利边缘,对高压线束布置密集的区域存在潜在风险。

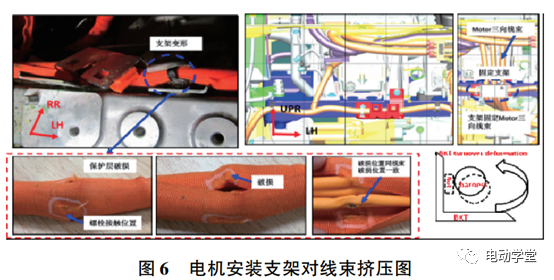

第二处线束破损为电机安装支架左端,碰撞过程中电机安装支架在X方向向后移动,挤压线束安装支架,使其发生翻折变形,支架边缘同固定支架的螺栓发生挤压导致线束破损,线束铜芯与钣金接触,进而导致绝缘性能破坏,如图6所示。

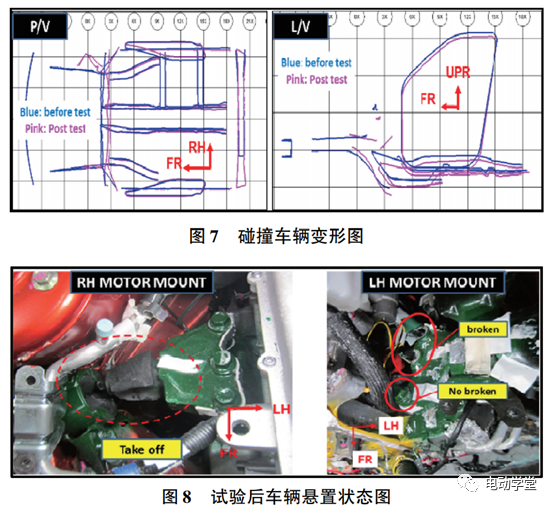

试验后对车体进行测量后发现,正碰试验前舱变形较大,如图7所示,特别是前纵梁的溃缩和弯折变形对前舱高压部品及线束的完整性有较大影响。碰撞过程中前纵梁会发生弯折变形,由于吸能要求车辆的左右悬置也会断裂,使高压部品向车辆后方移动,垂直方向存在下沉趋势,高压部品和高压线束的挤压和破损多发生在此过程,如图8所示。

3.3课题对策及效果确认

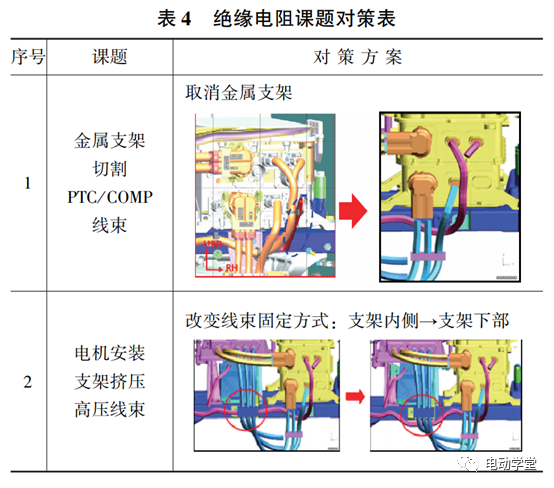

针对两处高压线束的破损,制定了相应的对策(表4),规避高压线束周边锋利边缘的钣金或支架,调整存在挤压风险部品的位置。

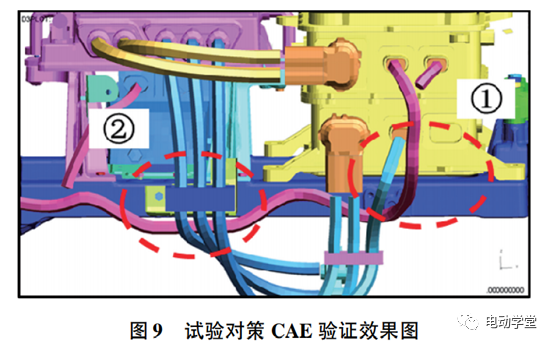

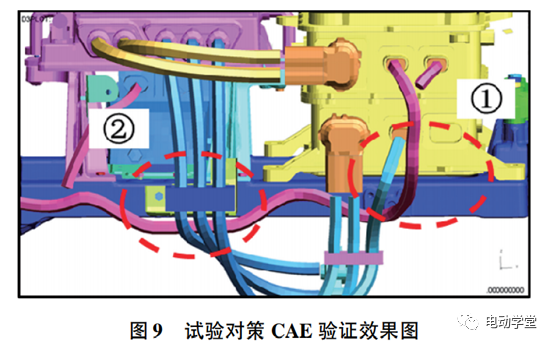

对策明确后通过CAE仿真初步验证其效果,CAE仿真结果显示,采取对策后高压线束(图9中①和②)无挤压和破损情况发生,初步验证对策有效,具体如图9所示。

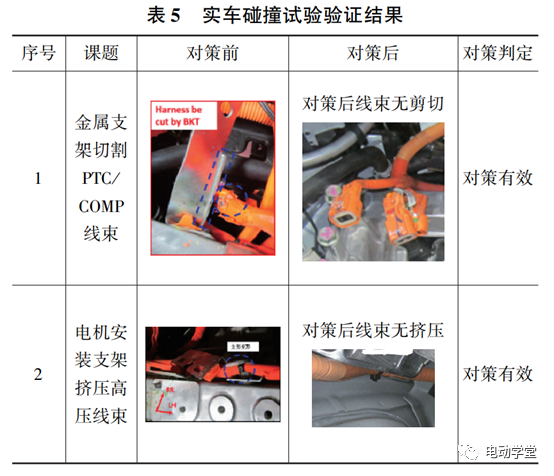

而后通过实车碰撞试验也再次验证了对策的有效性,具体结果见表5。

试验后,检测到动力负载端高压母线正极和负极对地绝缘电阻分别为50MΩ/V和50MΩ/V,数值远大于国标规定的>100Ω/V要求,满足国标要求。

4结论

本文介绍了绝缘电阻失效的电安全风险,提出了与电动汽车绝缘性能相关联的高压部品耐冲击性能评价、高压系统绝缘电阻测量评价方法。以某车型的绝缘电阻课题为例,介绍了在新车开发过程中绝缘电阻课题的FTA分析方法和对策方案,正确的课题分析方法可快速有效地明确课题原因,并有效制定对策。

结果表明,通过调整高压线束布置,在碰撞过程中合理规避高压线束同周边部品的接触或挤压,绝缘电阻性能可以得到有效改善,电动汽车碰撞后的安全性也得到提升。本文提出的绝缘电阻评价方法及课题分析和对策方法,对电动汽车碰撞电安全开发具有一定的参考意义。

广告

广告