自动空调乘客舱实时温度模型开发及应用

为了完成自动空调乘客舱温度传感器的虚拟化,基于热网络、能量平衡的理论,对乘客舱车身、玻璃、空调送风系统、乘客舱内外环境等建立实时温度模型,并将模型编译下载到某一车型自动空调控制器,完成风洞、道路典型工况测试,结果表明模型计算的车内温度和实际测量值一致性较好,完全可以取代乘客舱内实际温度传感器。

关键词:乘客舱;实时温度模型;自动空调

作者:张磊;钱锐;陆平

随着汽车工业的发展和人们需求的提高,能够根据室外空气温度、太阳辐射强度、车速、发动机热负荷以及室内人体散热等因素变化,及时自动地对乘客舱内的空气状况进行调节的自动空调系统得到越来越广泛的应用[1]。目前,自动空调控制系统多是基于乘客舱内空气温度的负反馈控制系统,通过控制出风温度、风量等,调节乘客舱内空气温度达到目标值,因此,首要任务是正确、稳定的获取乘客舱当前温度。目前获取主要方式是传感器采集,其存在易被干扰、寿命短等问题,随着计算CFD 的发展,构建乘客舱热模型,已经成为研究乘客舱温度和热舒适性一个重要的方向。

乘客舱复杂的结构,以及持续变化的外部环境和空调工作状态,是影响乘客舱内温度的主要因素,国内外学者使用不同的方法对乘客舱温度和热舒适性进行了研究。文献[2]使用CFD 进行乘客舱温度场和主要影响因素的动态耦合研究,文献[3]使用CFD 研究空调送风角度对乘客舱内温度场的影响,文献[4]使用CFD 建立的三维乘客舱模型,进行乘客舱内暴晒和降温的模拟分析,文献[5-6]基于一维建模软件分别建立乘客舱单温区、多温区温度模型,并对典型工况的动态模拟分析,文献[7-8]则是基于乘客舱温度和热舒适性的分析结果指导设计工作,国内学者也基于乘客舱模型对影响乘客舱内温度的因素进行了研究[9-11]。目前文献较少涉及乘客舱实时温度模型的研究和应用。

本文介绍的乘客舱温度计算模型,是基于热量传递和能量平衡的一维模型,计算速度快,通过容易测量的参数,如车速、环境温度、太阳辐射强度,空调出风温度,实时计算乘客舱内空气温度的一种方法。当模型转换为代码,编译下载到自动空调控制器中,即可实时计算并反馈乘客舱内空气温度,可以代替实物温度传感器。

1 物理模型

1.1 物理模型简介

构成乘客舱空间的车厢壳体分为玻璃和车身,相对于玻璃,从热工方面来说车身是一个复杂的系统,它由金属骨架、金属外蒙、各种隔热层、塑料等构成,而且车身多层平面和曲面壁内包含大量几何形状复杂的元件,其热量传递方式涉及导热、对流换热、辐射,这对计算乘客舱内空气温度带来困难[12]。为了建立乘客舱温度计算模型,合理的简化是有必要的。

1.2 车身导热

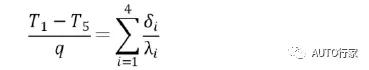

车窗玻璃可以看作均匀介质,其导热系数可以通过试验测得,常用玻璃导热系数为0.65~0.71W/(m·K)。车身是由不同材质、不同结构组成的多层系统,并且车门、地板、防火墙等材质和层数都不相同。为了简化问题,在满足工程需要的前提下,不考虑热桥、工艺孔、接触热阻等不确定因素。将车身结构简化为多层导热问题。以地板为例,由外到内分别为钢板、沥青油毡、隔音棉和地毯,对于多层壁面的热阻,有如下关系式[13]:

式中,T1、T5 分别为多层壁面两侧表面的温度(℃);q为多层壁面的热流率(w/m2);δi、λi 为i 层材质的厚度(m)和导热系数(W/(m·K))。

1.3 辐射热量

1.3.1 阳光辐射

阳光照射到车身等非透明的外表面上,一部分被吸收,余下的被反射,但照射到玻璃上,除吸收、反射的部分,余下的部分进入乘客舱内,被内饰板吸收。玻璃或内饰板吸收辐射热量温度升高,当温度高于周围空气温度时,就以对流的方式向乘客舱内、外传热。进入乘客舱内的热量最终会影响乘客舱内空气温度。所以计算玻璃吸收、透射的热量是正确计算有阳光工况乘客舱内空气温度的前提。对于给定厚度、类型玻璃,可以通过测试获得玻璃的物性参数:透射率τ 和反射率γ。当阳光强度I 已知,且玻璃的法向和阳光的夹角θ 已知时,可以计算出玻璃吸收的热量:Qa=I*(1-γ-τ)*cosθ,透射的热量:Qt=I*τ*cosθ。

1.3.2 辐射换热

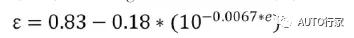

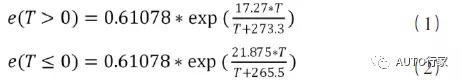

车身外表面时刻都在和周边的环境发生着辐射换热,包括车身外表面和地面的相互辐射换热,车身外表面和天空的相互辐射换热。对于车身、地面、天空的辐射换热可以采用斯蒂芬-波尔兹曼(Stefan-Boltzmann)定律。对于天空的发射率,采用Angstrom 方程[14]获取,即:

式中e 为水蒸气分压力(kPa),采用Tetens 公式:

式中T 表示环境温度(℃),式(1)、(2)分别适用于环境温度高于0 度、低于0 度的情况。

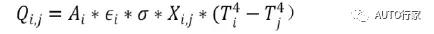

乘客舱内部是一个密闭的空间,其各个表面之间存在着相互的辐射换热,根据辐射换热的基本定律,可以得出第j 个表面和第i 个表面的辐射热量Qi,j ( W)如下:

式中Ai 表示第i 个表面的面积(m2);Xi,j 表示表面i对表面j 的角系数;表示发射率,假设所有表面发射率相同;σ 为斯蒂芬-波尔兹曼常数;Ti、Tj 分别表示第i、j 个表面的温度(K)。

1.4 对流换热

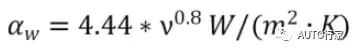

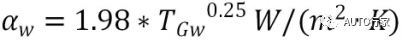

无论的车身还是玻璃,其两侧都是流动的空气,流体和固体表面之间的换热是通过对流换热实现的,对流换热系数的通过经验公式计算获取[12]。对于车身外表面:车辆行驶过程中:

车辆停止状态:

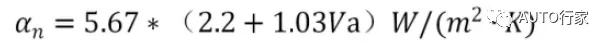

对于车身内表面,车辆行驶或停止状态:

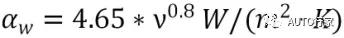

式中,v 为车速(m/s)、Va 为乘客舱内空气流速(m/s)。对于车窗玻璃外表面:车辆行驶过程中:

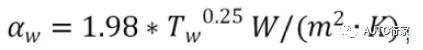

车辆停止状态:

式中,v 为车速(m/s)、TGW 为车窗玻璃外表面温度(℃)。

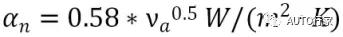

对于玻璃内表面,车辆行驶或停止状态:

式中va 为乘客舱内空气流速m/s。

2 计算模型建立

2.1 建立热网络节点

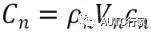

热阻热容法(热网络法),不同于有限元法、有限容积法等数值计算方法,是一种热电比拟的分析方法。把研究对象细分成单元节点,节点之间有热量传递,无论是以何种方式换热,节点之间都用热阻代替,这就形成热网络。各个节点均看成是具有集总参数的单元,引入热阻Rjn 及热容

的概念,对每个节点利用KCL、KVL 建立热平衡方程,最终计算出节点温度[15]。

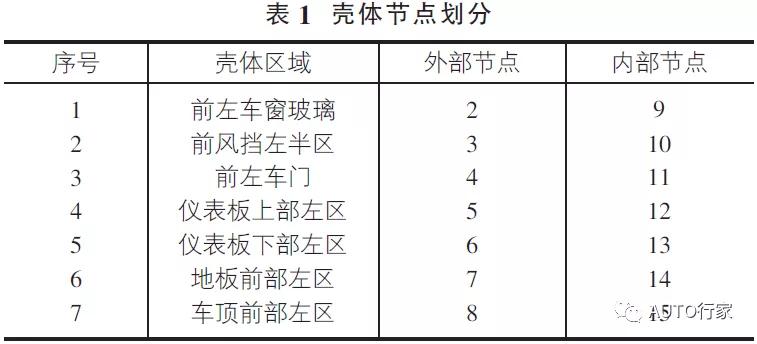

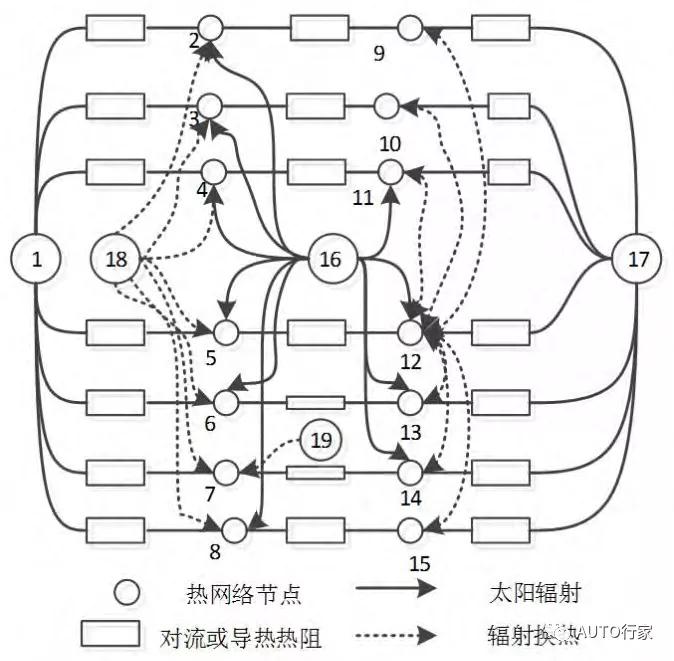

为了进一步简化模型,本模型只计算前排左温区的温度,忽略车厢前排右温区和后排左温区对前排左温区的影响,并且将构成前排左区(节点为17)的壳体导热简化为一维导热,其节点划分见表1,此外,车外空气为节点1,太阳为节点16,天空节点为17,地面节点为19。

2.2 网络节点温度计算

根据2.1 中节点划分的描述,可以构建热节点网络图,见图1,为了网络图的清晰,其中乘客舱内部节点之间的相互辐射换热只标识了节点12 和其它节点的辐射关系。为了计算出乘客舱内空气温度,即节点17 的温度,必须计算出节点2 到节点15 的温度。

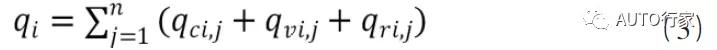

对于节点2 到节点15,在任意时刻,流入任意节点的净热流率为:

式中qci,j,qvi,j,q ,j 分别为j 节点到i 节点的传导热流率(w/m2)、对流热流率(w/m2)、辐射热流率(w/m2);n 为与节点有换热关系的节点总数。

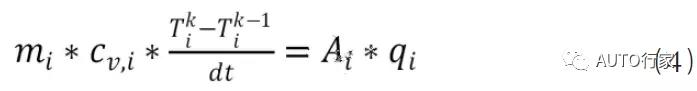

任意时刻,任意节点的温度:

式中,mi、cv,i、Ai、qi分别为节点i的质量(kg)、比热J(/ kg·K)、热量传递方向截面积(m2)、净热流率(w/m2);

分别为k 和k-1 时刻节点i 的温度(℃),dt 为计算时间间隔。

在给定所有节点初始温度后,对所有节点采用公式(3)和(4),即可以获得包含所有节点温度的方程组,以dt为时间步长进行迭代计算,即可以计算出任意时刻所有节点的温度。

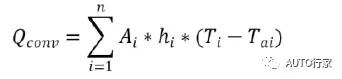

2.3 乘客舱内空气温度计算

计算出构成前排左温区壳体所有节点温度后,即可以根据牛顿冷却公式计算通过壳体各个区域进入乘客舱内的热量:

式中,Ai、hi、Ti分别为壳体各个区域的表面积(m2)、对流换热系数(W/(m2·K))、内表面节点温度℃,Tai 为前排左温区温度(℃)。

除通过壳体各个区域进入乘客舱内的热量会影响乘客舱内温度外,汽车空调出风口的风量和温度也会对乘客舱内温度产生直接影响,假设流入前排左温区的空气流量为min,空调出风口的焓值为hHVAC,流出前排左温区的空气焓值为hevac,则前排左温区的温度计算方程如下:

式中

分别为k、k-1 时刻的乘客舱内空气温度(℃);mai、cp 分别为乘客舱内空气的质量(kg)和比热(J/(kg·K));dt 为计算时间间隔。

当给定前排左温区初始温度后,可以通过迭代计算出任意时刻的乘客舱内空气温度值。

3 实车验证

3.1 模型代码化

为了验证上述模型计算的准确性,选择某一车型进行实车验证,根据选择车型,确定热网络每个节点的几何参数和物性参数,其中几何参数包括:质量、各材质厚度、面积、高度角、方位角等,物性参数包括:比热、导热系数、透射率、反射率等。这些几何参数、物性参数取决于车辆设计使用的材质和车身造型,车辆设计完成后,这些参数将不会改变。

模型基于Matlab/Simulink 搭建,而车载的空调控制器的选用的32 位芯片,不支持浮点运算,为了将算法移植到芯片,需要进行繁琐的浮点运算变成定点运算的工作。

图2 为节点9 温度计算浮点运算转定点运算的部分示例,其中T_in_k-1,T_in_k 分别表示节点9 前一时刻和当前时刻的温度,sfix32_E24 中的sfix 表示此变量为有符号类型,32 表示变量总位数,E24 表示其中24 位为小数位,余下的7 位为整数位。由于浮点运算变成定点运算工作非常繁琐,本文涉及的模型借助浮点转定点工具[16]完成,完成定点运算转换后,生成代码、集成到空调控制算法,编译、下载到空调控制器中。

3.2 工况描述

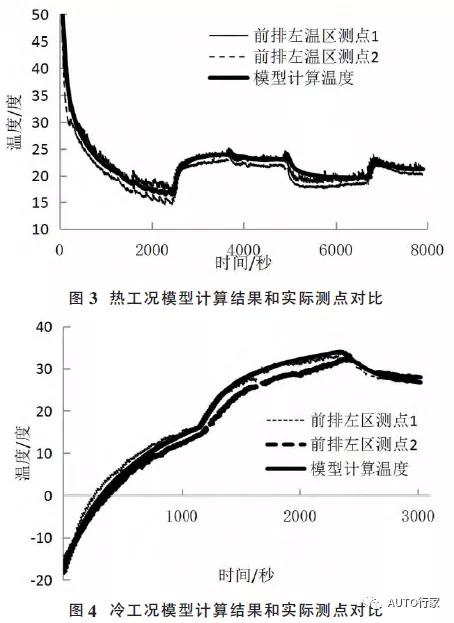

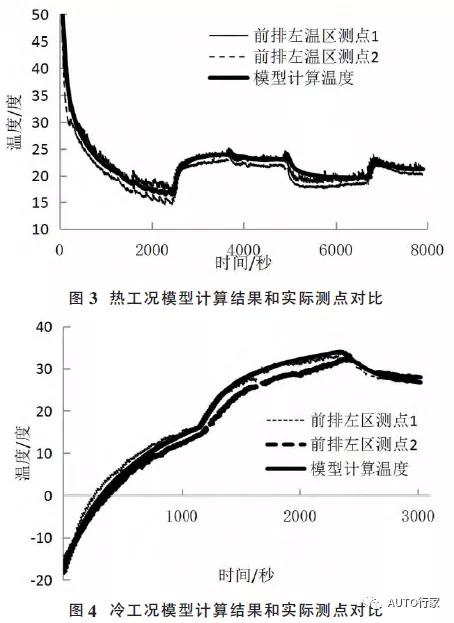

完成上述准备后,即可进行典型的热环境、冷环境风洞测试和道路测试。典型的热工况,环境温度38 度,湿度40%,阳光强度1000W/m2,空调出风方向为吹面,风量最大,温度设定最低,车速和其它空调参数见表2。

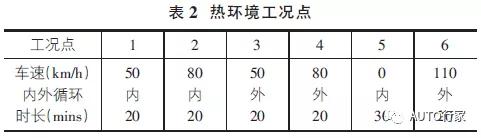

典型的冷工况,环境温度-20 度,无阳光,空调出风方向为吹脚,风量5 档,所有温区温度设定最高,车速和其它空调参数见表3。

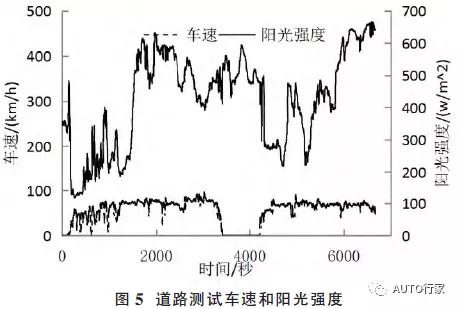

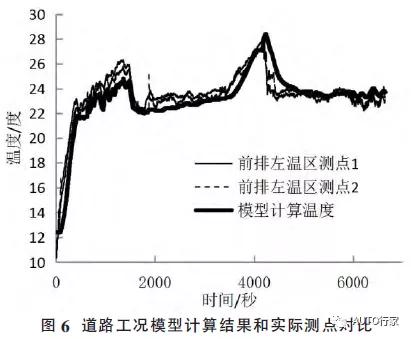

对于道路测试,其环境温度、车速、阳光强度以实际道路为准,空调为自动控制,设定温度24 度。按照上述三种工况,分别进行热、冷环境风洞测试和道路测试,实时记录前排左温区两个热电偶测温点的温度,同时,实时记录运行在空调控制器中算法实时计算并反馈到记录仪的计算温度。

3.3 试验结果

图3~4 所示是在典型热和冷环境工况下试验数据和模型计算结果的对比。图5 是道路测试过程中实时记录的车速和阳光强度的变化情况,环境温度在10~15 度内变化,图6 所示是在实际道路工况下试验数据和模型计算结果的对比。通过和前排左温区两个测点温度的实时对比发现,无论对于极端的冷环境、热环境还是对于车速、阳光强度、环境温度实时在发生变化的实际道路工况,模型在空调控制器中的计算结果都较好的实时跟随两个实际测量数据点,即能准确且实时的反应乘客舱内空气的温度,并且其抗外界干扰能力更强、结果更稳定,可以满足工程的需要。

当空调控制器需要支持自动空调运行时,其通常需要一个实时测量乘客舱内空气温度的传感器作为输入,本文介绍的模型以及其对应代码运行在空调控制器中时,可以根据当前的车速、环境温度、阳光强度、出风温度、出风量等工况参数,实时计算出乘客舱内空气温度,从而无需用实际的乘客舱内空气温度传感器,即可以帮助汽车空调控制器构成完整的闭环控制系统,最终实现乘客舱内空气温度的控制。

4 结论

本文所述的乘客舱温度计算模型,是针对单温区乘用车构建的模型,通过理论的计算和实车的试验研究得出如下结论:

①基于热节点网络及能量平衡理论,对乘客舱车身、玻璃、空调送系统、乘客舱内外环境等进行热流传递分析,最终完成乘客舱一维温度模型建立;

②完成乘客舱温度模型定点运算转换、生成代码、算法集成、编译、下载到某车型空调控制器中,在典型的热环境和冷环境下,进行风洞测试和道路测试验证,结果表明模型计算的乘客舱内空气温度与实际测得的乘客舱内空气温度较接近,满足工程需要;

③对于装配自动空调的车辆,当模型对应的代码运行在空调控制器中,可以实时计算乘客舱内空气的温度,即可以取代目前车辆常用的温度传感器,无物料成本。

参考文献:

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告