基于路面辨识的主动避撞系统制动性能

引言

美国国家高速公路安全委员会(NHTSA)的调研表明,致死道路交通事故中,90%以上归咎于驾驶员错误驾驶,只有3%的交通事故是车辆故障引起的[1]。因而针对纠正驾驶员错误驾驶的安全系统研究,将在很大程度上降低事故发生概率。主动避撞系统可以在事故发生前警示驾驶员,并在驾驶员未做出相应避险操作时自动控制车辆,达到规避危险的目的。研究表明[2],主动避撞系统可使追尾事故概率降低62%。然而现有主动避撞系统往往忽视了道路因素,没有充分发挥路面附着条件,导致制动性能变差,避撞效率降低。汽车制动性能作为汽车的主要性能之一,直接关系到交通安全。影响制动性能的因素很多,如车速、制动力、道路条件等[3],其中道路条件是影响制动性能的关键因素。

文献[4]提出ABS汽车在滑动率为15%~20%时获得最大制动力系数,制动距离最短。文献[5]认为ABS通常减少在干燥和光滑的表面上的停止距离,但它也可以在某些条件下增加制动距离。为此提出了路面预测和控制双循环的策略,改善了ABS的适用性。另外,在路面识别方面,文献[6]结合轮胎力学模型和UKF算法对轮胎纵向力和滑移率进行估计,进而得到不同附着系数路面条件下的曲线斜率,通过建立与典型路面之间的映射关系,准确地识别路面。但是该方法在估算过程中需要较多的数据点,因此实时性较差。Wang等[7]提出根据状态特征因子对路面进行识别的方法,通过路面类型识别间接获得路面附着系数,识别准确率高,但识别结果局限于几种典型路面。也有部分学者通过直接估计轮胎力完善车辆控制系统。文献[8]提出利用交互多模型无迹卡尔曼滤波算法估计轮胎路面力和侧偏角,在可变驾驶条件下提供了更准确和可靠的估计,适应各种路况。

本文主要构思基于路面特性的制动系统方案,设计了路面峰值附着系数辨识算法,准确率高,且适用路面范围广;并根据路面附着条件进行了制动性能研究,为了提高制动压力控制的响应速度及鲁棒性,设计了单神经元PID压力控制器。

1 路面辨识

1.1 辨识算法

Burckhardt等[9]通过大量试验提出了一个轮胎-路面数学模型,可以较准确地描述轮胎与路面之间的非线性纵向附着特性,其表达式为:

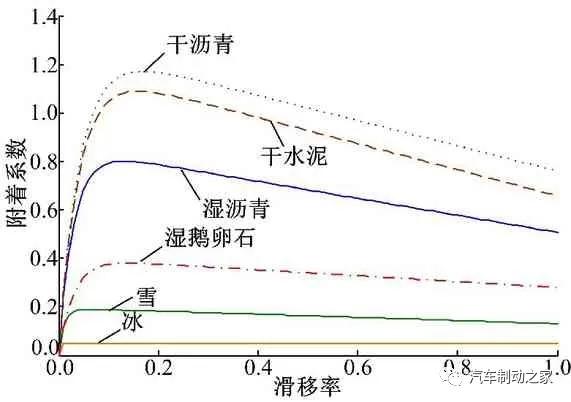

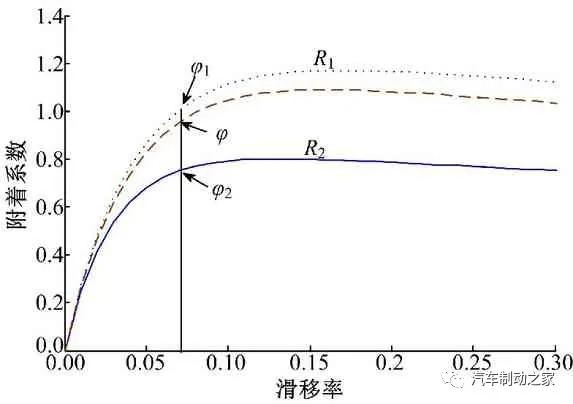

图1为Burckhardt轮胎模型中6种典型路面的附着系数-滑移率曲线。

从图1可以看出,不同路面的附着系数-滑移率曲线都非常相似,其非线性变化的趋势和规律基本相同,即附着系数都是随着滑移率的增加从零增加到峰值附着系数,然后再缓慢减小到滑动附着系数,所以可以认为附着系数-滑移率曲线是每种路面的固有特性,可将它作为路面识别的重要依据。

基于路面的附着系数曲线相似的固有特性,定义无量纲特征值τ表征目标路面与已知路面的相似度。认为目标路面与相近的两条路面都具有一定的相似性,且满足τ1+τ2=1,因此,目标路面的峰值附着系数可以表示为:

τ的定义如下:

所选两条路面为已知6条路面中与目标路面相邻的两条路面,且满足如图2所示要求,[φ1]min>φ>[φ2]max。

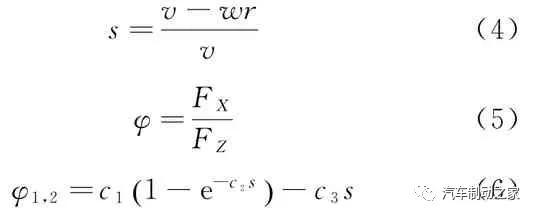

车轮滑移率s和利用附着系数φ的定义分别为:

1.2 仿真验证

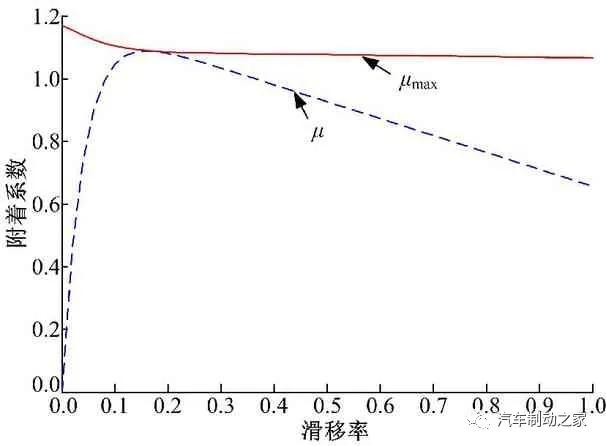

为了验证算法的有效性,首先利用该算法辨识干水泥路面的峰值附着系数。其中,滑移率s采用斜率为0.1的递增信号,Burckhardt轮胎模型产生路面信号,实时输出路面利用附着系数φ。图3为干水泥路面辨识结果。

由图3可以看出,在滑移率为0~2%期间,由于滑移率较低,识别结果与干沥青路面较为相似,峰值附着系数辨识结果为[1.17,1.09],在其余滑移率(2%~100%)下,辨识效果较好,峰值附着系数辨识结果为[1.09~1.07],与设定的几乎一致,误差在2%以内。结果表明,该算法辨识效果较好,精度较高。且滑移率从0~1的辨识结果一致性较好,最大误差在0.08以内,充分证明了算法精度较高。

为了进一步验证算法的适用性,再次利用辨识算法计算雪路面的峰值附着系数。同样,滑移率s采用斜率为0.1的递增信号,Burckhardt轮胎模型产生路面信号。图4为雪路面辨识结果。

由图4可以看出,在滑移率为0~2%时,由于滑移率较低,识别结果与湿鹅卵石路面较为相似,峰值附着系数辨识结果较大。在滑移率为5%~15%时,辨识算法准确识别出路面为雪路面,峰值附着系数辨识结果范围为[0.20,0.18],误差在5%左右。滑移率在20%~100%范围内,当峰值附着系数辨识结果在滑移率为20%时,最小为0.175,在滑移率为100%时,最大为0.21,与设定的雪路面峰值附着系数0.19基本一致,满足要求。结果表明,该辨识算法在较差路面同样具有较高的精度。

2 制动系统建模

汽车的制动性能与道路条件、气候条件、汽车结构和技术状况有关,车轮的最大制动力受到路面附着系数的限制,所以汽车的最大制动减速度受到路面附着条件的限制,分析路面附着条件对汽车制动性能的影响,对充分发挥汽车的制动性有着决定性的意义。

2.1 制动减速度

制动减速度是制动时车速对时间的导数,即d v/d t。它反映了地面制动力的大小[10]。

在不同路面上,由于地面制动力为:

本文主要分析针对不同路面获得的最大制动减速度,通过路面辨识获得路面峰值附着系数,所以期望制动减速度为:

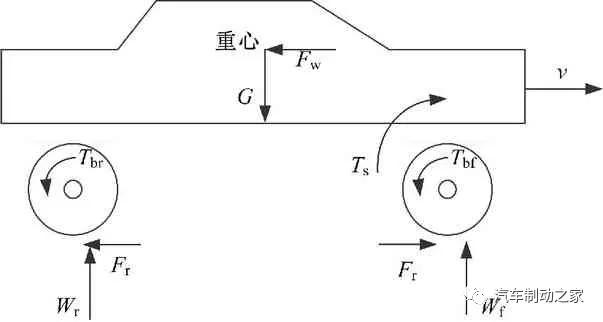

在制动时,被控车辆处于直线行驶状态,因此,考虑建立被控车辆沿其前进方向的制动动力学模型。在制动时,逆制动力模型根据期望加速度和车速计算出期望制动压力。

根据车辆受力分析图5,其中,v为车速,Fw为空气阻力,Ts为驱动力矩,Tbf、Tbr分别为前轮和后轮的制动力矩,Ff和Fr分别为地面作用于前、后轮的切向力,Wf和Wr分别为前、后轮的垂直载荷。

忽略车辆旋转部件的质量换算,将车辆运动方程表示如下:

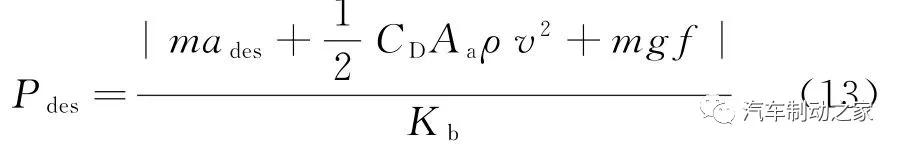

由式(11)和式(12)可得期望制动力计算及逆制动模型为:

2.3 制动压力控制器

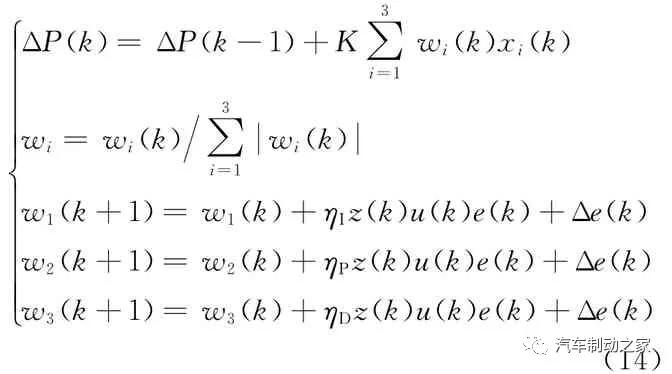

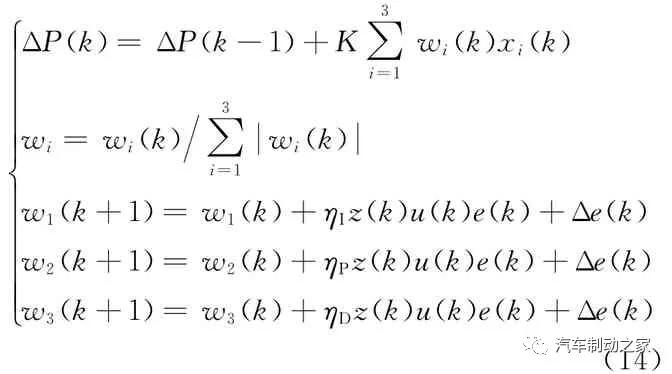

制动压力控制器旨在实时控制轮缸制动压力,使其达到期望制动压力值,从而实现汽车的主动制动[11]。因此,压力控制器要求快速达到目标值并且尽量消除超调和静差。常规PID对于线性定常系统的控制非常有效,但对于汽车制动这种非线性、时变的复杂系统,因其PID参数不是整定困难就是无法整定,因而很难达到预期的控制效果。单神经元作为构成神经网络的基本单位,具有自学习和自适应能力,且结构简单而易于计算。相较于传统PID,单神经元PID对非线性时变复杂系统的适应性更好,而且可以自整定控制参数,省去了繁琐的参数整定环节,所以本文采用单神经元PID控制策略设计制动压力控制器。

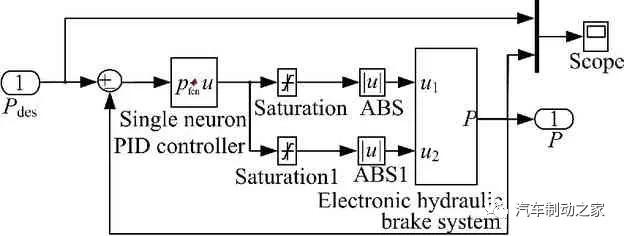

单神经元PID控制器的基本结构如图6所示。将期望制动压力Pdes与实际制动压力P的差值作为单神经元PID控制器的输入,采用有监督的Hebb学习规则后,可实现PID参数的在线自整定,且能保证系统的鲁棒性。

制动压力控制算法如下:

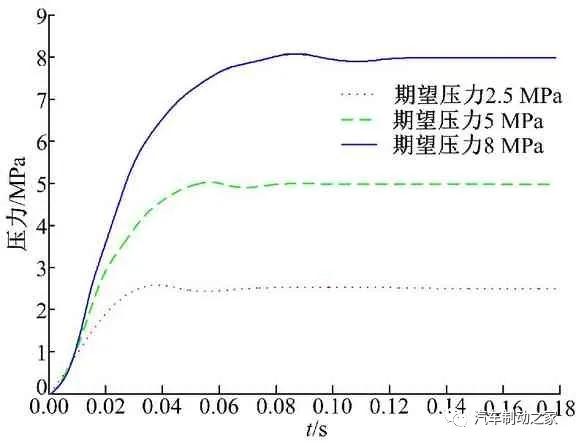

分别设定期望制动压力为2.5、5、8 MPa,系统响应结果如图8所示。

由图8可见,目标压力为8 MPa时,系统响应时间为0.12 s左右,且调节过程超调量较小,基本没有稳态静差。传统液压制动系统制动时,驾驶员全力踩下制动踏板,轮缸压力最快响应时间一般为0.2~0.9 s,由仿真结果可以看出,目标压力为2.5 MPa时,系统可以在0.07 s内响应,目标压力为5 MPa时,系统也在0.08 s内达到预设压力,由此可以看出本文所建制动压力控制器可以满足主动制动需求,且制动过程中有较好的动态和稳态效果。

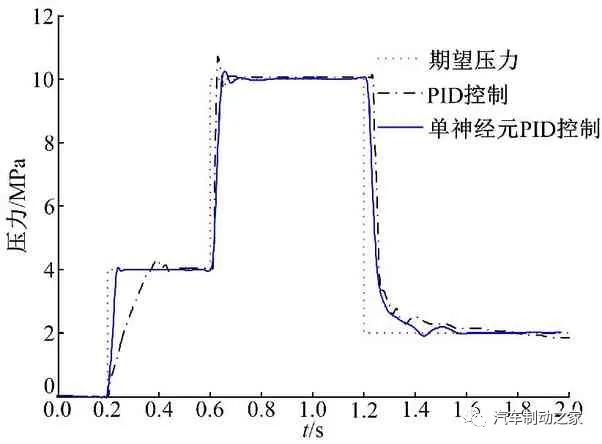

针对于路面实变的特性,要求压力控制器能实时达到期望压力,所以进行增、减压的仿真,验证其控制效果,并与PID控制进行对比。

由图9可以看出,单神经元PID控制下压力从0增加到4 MPa仅需0.06 s,超调量约为2.1%,几乎没有静差;在减压工况,响应时间约为0.35 s,静差可以忽略不计。仿真结果表明,相较于PID控制,单神经元PID压力控制器有更快的响应时间,较小的超调量,并能保证基本无静差。

结果表明,PID控制较为简单易用,且响应速度可以达到主动避撞系统要求,但调节过程中有较大的震荡且有一定的稳态静差。相较而言,单神经元PID控制不仅有较快的响应速度,而且可以保证系统的鲁棒性,拥有较好的动态和稳态效果。

3 仿真分析

为了验证基于路面峰值附着系数的最大制动力系统的制动效果,通过CarSim/Simulink联合仿真,利用CarSim的整车模型和精确的轮胎模型[12],在Simulink中搭建路面辨识及制动系统模型,并与CarSim内的ABS进行对比。

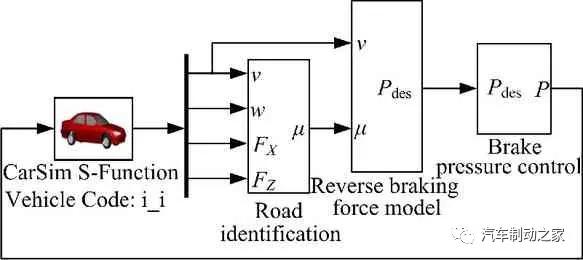

图10为基于路面的最大制动力仿真模型,CarSim输出路面辨识所需的速度、车轮转速、车轮纵向力以及垂直载荷,通过路面辨识算法模块计算路面峰值附着系数,逆制动力模块将峰值附着系数换算成期望制动减速度,根据期望减速度和车速计算出期望制动压力,并输入到单神经元PID制动压力控制器,得到实际制动压力输入到CarSim实现最大制动力的紧急制动。

为了便于区分,将基于路面制动的车辆用虚线表示,称之为R车,也可理解为Road;将ABS制动的车辆用实线表示,称之为B车,也可理解为ABS。

3.1 路面附着条件较好

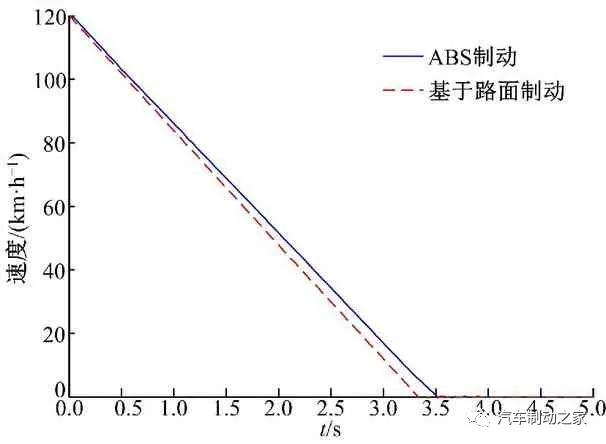

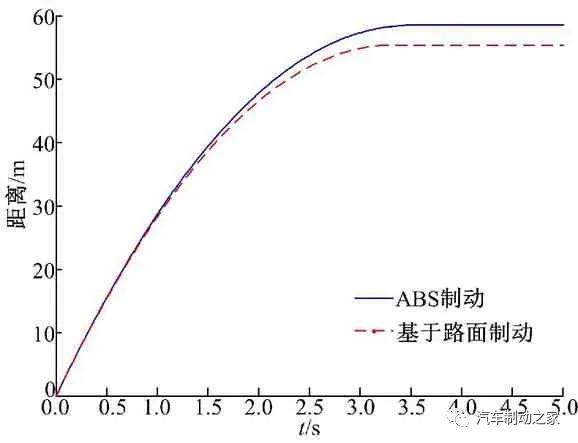

在CarSim中设置路面摩擦因数为0.85,相当于干水泥路面,设置车辆行驶工况:初速度为120 km/h,给ABS制动车辆设置10 MPa的制动压力,使其实现最大强度制动。图11、图12为仿真结果。

由图11、图12可知,从120 km/h到完全停止,R车用时3.3 s,制动减速度为10.1 m/s2,制动距离为55.4 m;B车用时3.5 s,制动减速度为9.5 m/s2,制动距离为58.5 m。结果表明,基于路面的最大制动力R车比ABS的B车制动时间减少了5.7%,制动减速度提高了6.3%,制动距离缩短了5.3%。

3.2 路面附着条件中等

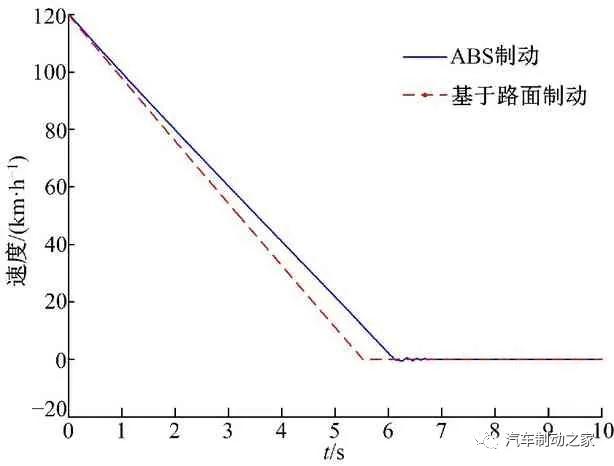

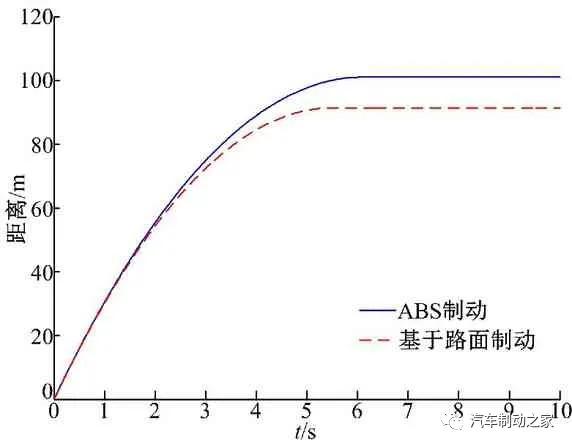

在CarSim中设置路面摩擦因数为0.5,路面水平相当于比湿沥青路面差一点,设置同样的车辆行驶工况:初速度为120 km/h,给ABS制动车辆设置10 MPa的制动压力,使其实现最大强度制动。图13、图14为仿真结果。

由图13、图14可知,从120 km/h到完全停止,R车用时5.5 s,制动减速度为6.06 m/s2,制动距离为91 m;B车用时6.1 s,制动减速度为5.46 m/s2,制动距离为101 m。结果表明,基于路面的最大制动力R车比ABS的B车制动时间减少了9.8%,制动减速度提高了11%,制动距离缩短了9.9%。

通过对比可以发现,随着路面附着条件的降低,R车相较于B车制动性能提高越来越明显,这是因为在附着条件较差的路面,最佳滑移率在10%左右,甚至以下,而ABS仍然将滑移率控制在10%~20%,所以路面条件越差,ABS制动时偏移最佳滑移率越多,制动性能下降越明显。

3.3 路面附着条件较差

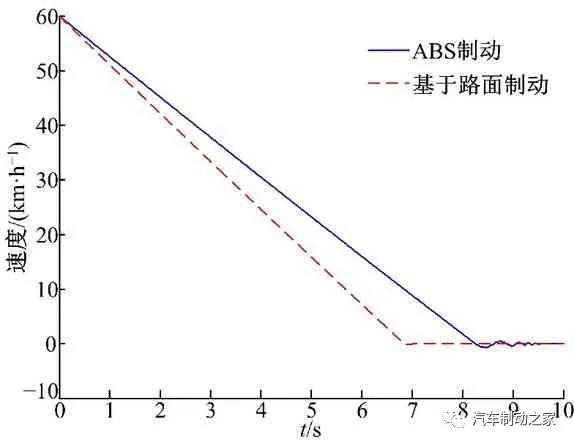

在CarSim中设置路面摩擦因数为0.2,路面条件相当于比雪路面好一点,为了切合实际,设置车辆行驶工况:初速度为60 km/h,同样给ABS制动车辆设置10 MPa的制动压力,使其实现最大强度制动。图15~图17为仿真结果。

由图15、图16可知,从60 km/h到完全停止,R车用时6.85 s,制动减速度为2.4 m/s2,制动距离为56.6 m;B车用时8.25 s,制动减速度为2 m/s2,制动距离为68.1 m。结果表明,基于路面的最大制动力R车比ABS的B车制动时间减少了17%,制动减速度提高了20%,制动距离缩短了16.9%。

图17为两车制动时的质心轨迹,可以看出R车制动时方向稳定性较好,并未发生侧滑;B车发生轻微侧滑,是因为在较差路面,ABS通过控制轮缸压力增压减压,将四轮滑移率持续控制在10%~20%,由于延迟滞后现象,造成轻微侧滑,最大侧向位移为0.008 m,也可以忽略不计。而R车只需保压,所以不会出现侧滑现象。

4 结论

(1)设计的路面峰值附着系数辨识算法能够直接有效地辨识出路面的峰值附着系数,误差控制在5%左右。

(2)针对路面实变的特点,单神经元PID控制不仅有较快的响应速度,而且可以保证系统的鲁棒性,拥有较好的动态和稳态效果。

(3)路面峰值附着系数的准确辨识对改善制动性能发挥着很大的作用,结果表明,道路附着条件变差,基于路面特性的制动系统始终具有较好的制动性能,相比ABS制动系统具有更高效的制动效果。

- 下一篇:汽车比例油泥模型风洞气动优化原则与实践

- 上一篇:汽车信息安全法律法规及标准全景图

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告