基于侧碰工况的某电动汽车B 柱多目标变截面优化设计

以某型电动汽车为例,建立了整车以及台车有限元模型,经过整车侧碰分析后,通过设置合理的边界条件,对模型进行了简化。得到仅保留侧围的局部侧碰模型,能在保证仿真试验的结果准确可靠的同时提高计算效率。随后,基于简化侧碰模型,对变截面B 柱进行多目标优化设计。根据分析结果得到B 柱内外板A、B、C、D 和E 这5 块区域厚度最优组合为0. 8、1. 2、0. 8、1. 3 和1. 2 mm。经过B 柱的变截面设计并优化后,整车侧碰性能得到明显提升,B 柱上测量点处碰撞中的峰值侵入量与峰值侵入速度均有所降低,保障了其安全性能,同时在质量上减轻了6. 5%,达到轻量化设计的目的。

关键词:B 柱; 侧面碰撞; 连续变截面辊轧; 多目标优化

作者:谢晖,周诗琦,王品健,王杭燕,唐泽皓,楚博

单位:湖南大学汽车车身先进设计制造国家重点实验室

自汽车问世以来,对于其在碰撞工况下安全性能的分析与研究从未停歇,它对出行安全产生着重要的影响,因此倍受关注。而由于能源危机问题与环境污染问题,关于汽车的节能减排研究也十分关键。因此,实现节能、环保和安全的目标是如今汽车行业发展的趋势,而汽车的轻量化技术是实现这一目标的重要保障[1 - 2]。汽车车身的重量占整车重量的30% ~ 40%。因此,对车身进行轻量化设计是实现整车轻量化目标的重要途径[3]。而在车身零部件设计中,B 柱的设计十分关键。汽车B 柱在汽车侧碰工况下起着吸收能量并保护乘员安全的重要作用。汽车B 柱在使用中需满足车辆强度和刚度要求,必须采用屈服强度很高的材料,但这增加了制造工艺难度,零件成形质量控制困难; 同时兼顾车辆燃油经济性,B 柱结构在满足汽车安全性能要求下还需进行轻量化设计[4]。因此,汽车B 柱的设计是汽车制造领域的难点。

国内外专家和学者针对B 柱结构与汽车碰撞仿真及结构优化进行了一系列研究。WANG S 等[4]针对B 柱的轻量化和耐撞性进行了研究,并提出了一种混合方法,该方法结合了改进的粒子群优化算法( Improved Particle Swarm Optimization,MPSO) 和与理想解决方案( Technique for Order Preference by Similarity to an Ideal Solution,TOPSIS) 方法相似的顺序偏好技术以及主成分分析法( Principal Component Analysis,PCA) 并将该方法应用于汽车B 柱结构外板的多目标轻量化优化设计。KELLEY M E等[5]则针对侧碰工况下的乘员损伤做了一系列研究,并得出锁骨是最常见的UE 骨折部位且B 柱对其造成的伤害最严重。WANG H Y 等[6]针对车辆碰撞仿真精度进行了研究,研究了前纵梁的碰撞仿真方法,将冲压结果映射到碰撞结构模型,分析了冲压对前纵梁耐撞性的影响,以提高汽车碰撞有限元仿真的准确性和有效性。王镝等[7]、杜继涛等[8]和MEYER A 等[9]则针对连续变截面轧制板(Tailor Rolling Blanks,TRB) ,分别研究了TRB 板的成形技术相关问题,展望了TRB 技术在车身结构设计中的前景。

本文基于某款电动汽车的整车模型,利用数值分析方法对汽车侧碰工况进行了研究,并对侧碰模型进行简化处理,并将简化模型与整车模型之间的计算误差控制在极小范围内,然后基于简化的侧碰模型结合TRB 与响应面法对B 柱进行了多目标优化设计。

1 简化模型的建立

1. 1 整车侧碰模型的建立

在汽车碰撞法规方面,国外己有多年经验,并制定了较为完善的新车评价体系及标准。欧洲新车评价法规E - NCAP 规定,在可变形吸能壁障侧面碰撞实验中,可变形移动壁障速度不低于50 km·h - 1。且E - NCAP 侧碰实验中还包括选做实验———侧面柱碰撞,实验速度不低于29 km·h - 1。美国公路安全保险协会IIHS 规定,汽车侧面碰撞实验时速不得低于49. 8 km·h - 1。日本新车评价法规J-NCAP 规定,在可变形吸能壁障侧面碰撞实验中,可变形移动壁障速度不低于48 km·h - 1[10]。

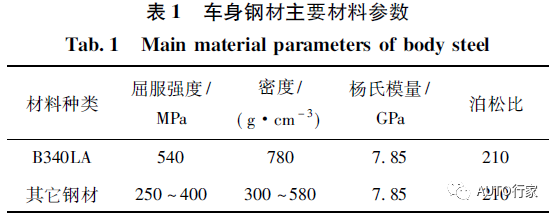

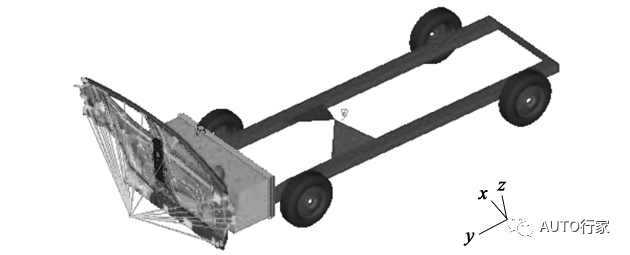

C - NCAP 中规定在实验台车的前端位置需装备可变形壁障[10],实验台车的移动方向与实验车辆的中垂面垂直,实验台车的移动壁障中线需对准实验车辆的R 点,即座椅调节到最后、最下的“跨点”位置。碰撞时,实验台车的行驶速度约为50 km·h - 1。移动壁障的纵向中垂面与实验车辆上通过碰撞侧前排座椅R 点的横断垂面之间的距离应小于25 mm[10]。本文以C - NCAP 碰撞法规为基础,针对某型轿车整车模型进行侧面碰撞仿真分析,建立的有限元模型如图1 所示。车身钢材主要材料参数如表1 所示。

在Hypermesh 软件中对整车模型进行前处理。其整车模型网格基本尺寸为10 mm,台车采用模型自带的已划分网格。整车侧面碰撞仿真模型整体共划分网格1075222 个,实验台车总质量为1042 kg,设置移动速度为50 km·h - 1,台车前端为可变形吸能结构( 蜂窝铝结构) 。轿车模型总质量为1170 kg,共有1006133 个单元。总碰撞时间为0. 12 s。完成前处理的网格划分以及边界条件设定后生成LS-DYNA软件仿真用的K 文件,完成B 柱侧面碰撞仿真模型建立。

1. 2 整车侧碰模型仿真分析及模型简化

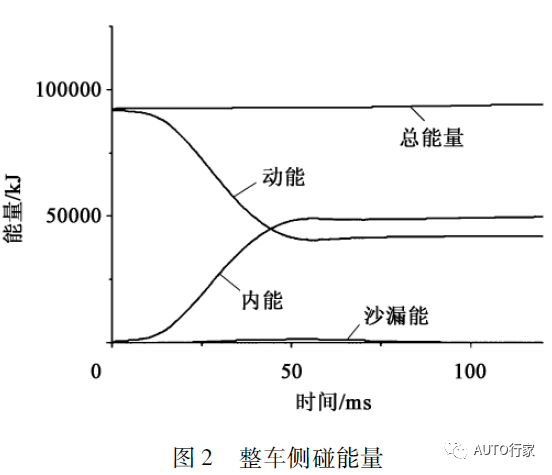

整车碰撞模型能量输出图如图2 所示。在碰撞过程中,碰撞模型系统初始能量为9. 29 × 104 kJ。通过分析结果显示,沙漏能为0. 07 × 104 kJ,占总能量的0. 75%,沙漏能极小,在合理范围以内,系统初始能量与理论能量基本保持一致,且各个能量变化趋势合理,综合得出此整车碰撞模型的结果具有较高的可靠性。

随后对整车侧碰过程进行分析,通过输出的动画可观察各个时刻的车身变形情况,整车侧碰结果如图3 所示。由图3 可知,发生形变的区域集中在车身侧围中部及下部,其中B 柱为主要受力部件,起着保证乘员安全的重要作用。

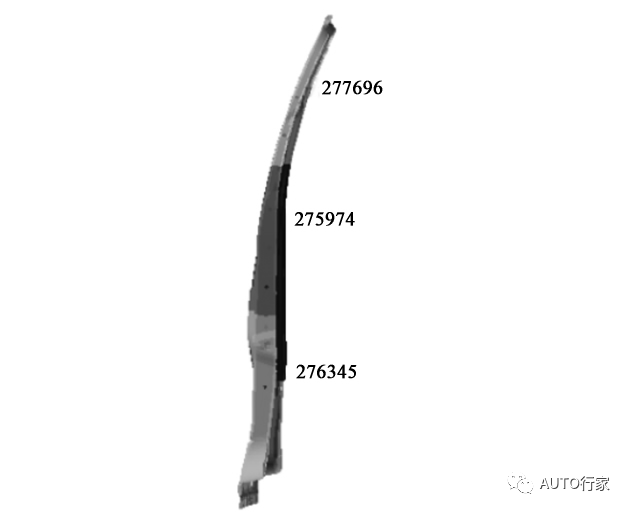

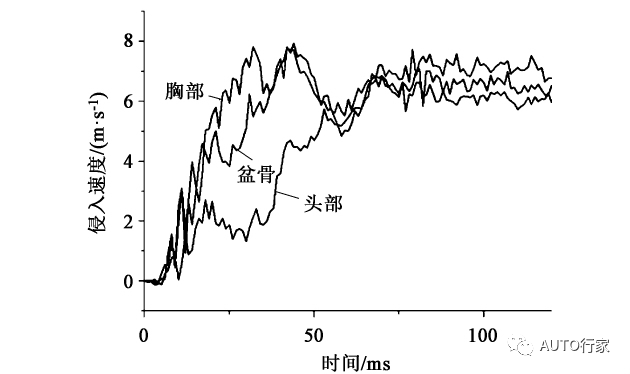

对B 柱上对应于乘员头部( 节点277696) 、胸部( 节点275974) 和盆骨( 节点276345) 的3 个测量点进行侵入速度的取样。取样节点在B 柱结构中的位置如图4 所示,计算结果如图5 所示。

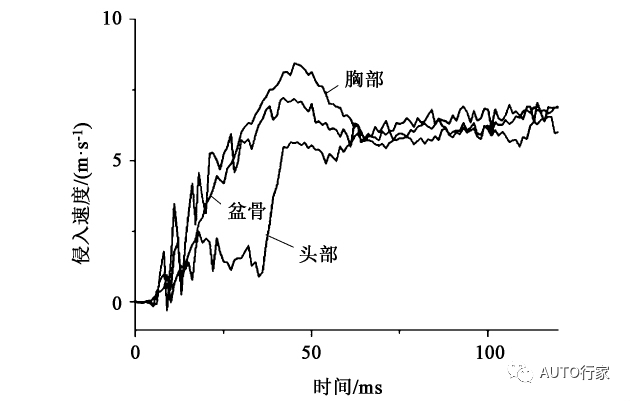

以B 柱的变形状态、侵入量和侵入速度作为评价指标来评判侧围抗撞性能的优劣时,B 柱内板上对应于盆骨处的最大侵入速度应小于9 m·s - 1,对应于胸部以及头部的最大侵入速度应小于8 m·s - 1[12]。仿真结果显示,在侧碰过程中盆骨、胸部和头部的最大侵入速度分别为7. 23、8. 48 和6. 21 m·s - 1。同时结合侧碰结果示意图以及侵入速度看出,针对此模型而言,胸部处为相对最危险部位。本文后续以胸部侵入速度结合胸部侵入量作为简化模型可靠性与优化结果的评价指标。

图3 整车侧碰结果示意图

图4 取样节点位置

图5 侵入速度

由于整车模型十分复杂,且碰撞仿真为动态仿真,计算量极大,不利于后续优化所需的大量样本数据的获取。因此本研究对整车侧碰模型进行了简化,并为简化模型施加适当的边界条件,使得计算更加高效并具有可靠的结果。经过查阅文献与多次试验分析,最终方案如下: 本简化模型仅保留车身侧围网格单元,并通过整车模型计算出整车质心,在简化模型中找出质心,并找出车身侧围上相应的结构支撑点( 这些点与防撞横梁等抗撞性强的结构件相连,能保持与质心的相对位置较为稳定) ,使结构支撑点与质心进行刚性连接。随后对质心进行z 方向自由度的约束,并且通过整车碰撞结果输出y方向( 台车速度方向) 的地面摩擦力的时间变化曲线,将此曲线加载于简化模型质心上。简化模型如图6 所示。

图6 整体碰撞的简化模型

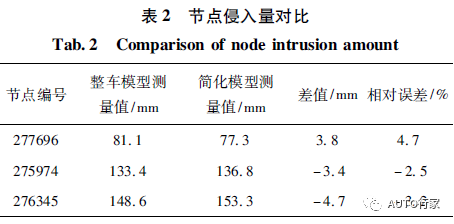

建模完成后,将简化模型进行计算,输出计算结果与整车模型进行比较,以此验证简化模型的可靠性。根据B 柱上对应乘员头部、胸部和盆骨的关键测量节点进行最大侵入量的输出并与整车碰撞模型上对应的节点最大侵入量进行对比。关键节点编号依次为节点277696、节点275974 和节点276345,分别对应于驾驶员头、胸和盆骨的位置,侵入量数据如表2 所示。

通过两次碰撞仿真的结果来看,3 个关键测量点处输出的侵入量十分接近,相对误差均小于5%,简化模型的侧围在碰撞过程中的变形状态及趋势与整车模型侧围在碰撞过程中的变形状态及趋势保持较高的一致性。因此认为此简化模型具有较高的可靠性,可代替整车模型作为试验对象进行仿真分析以及优化设计。由于优化设计过程中需要大量的样本数据,故需要反复进行试验分析,通过引入简化模型,可使单次试验分析所需的时间缩短为整车试验分析的1 /2,进而提高研究效率,缩短研究周期,节约人力物力等。

2 变厚度B 柱的建立及其轻量化设计

2. 1 变截面区域的划分

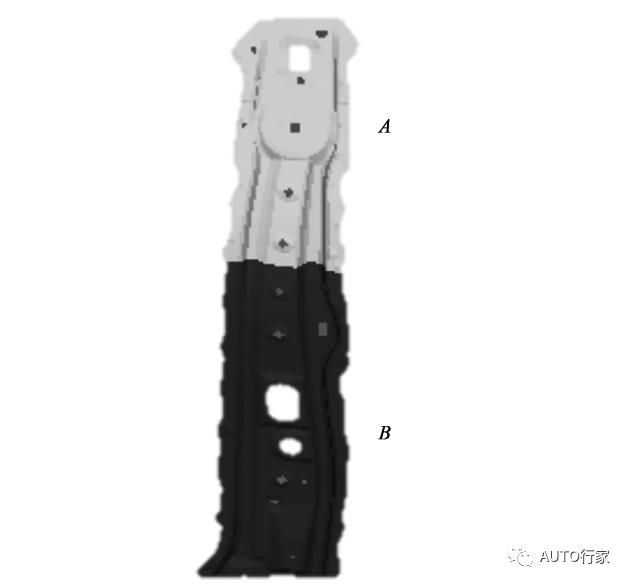

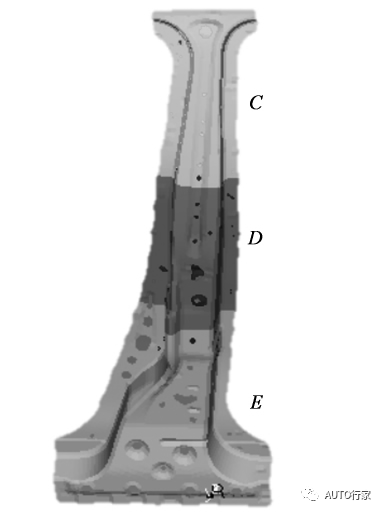

汽车在受到侧面碰撞时,起到吸收能量并保护车舱内成员安全的主要部件为B 柱、车门以及车门防撞杆、门槛横梁等部件。因此,为了保证汽车侧碰的安全性能,B 柱的设计十分重要。以往的设计一般采用较高强度的钢板,或增加B 柱板件的厚度以提高其零件的刚度,从而获得理想的效果。但相应的,其零件重量会受到影响,不利于达到轻量化的目标。因此,本文将连续变截面辊轧板( Tailor Rolled Blanks,TRB) 应用于B 柱内外板,根据3 个关键测量点将内外板划分为5 个不同的厚度区域,如图7 和图8 所示。

表1 档位选择及接近速度确定对比

2. 2 基于响应面法的B 柱变厚度板多目标优化

本文采用最优拉丁超立方设计对试验参数进行因子的抽样,最优拉丁超立方设计具有较好的均匀性[13],能让所有的试验点在设计空间内更合理均匀分布,具有良好的空间填充性,从而使得因子与响应之间的拟合效果更加真实准确。

图8 B 柱外板划分

本文采用的设计变量为5 块区域的板厚,5 块区域的板料厚度的变化会对汽车侧碰性能以及零件质量有一定的影响,而对于侧碰性能的表现,本文则以关键测量点的最大侵入速度以及最大侵入量为评价指标。由表2 可知,节点275974 在简化模型中具有最小的误差,且其变形量较大,对应于乘员胸部位置,为影响乘员安全的重要参考点。因此本文将采用节点275974 在侧碰过程中输出的最大侵入量与最大侵入速度以及B 柱内外板质量之和为响应,5 块变厚度区域的板料厚度为因子进行试验设计。

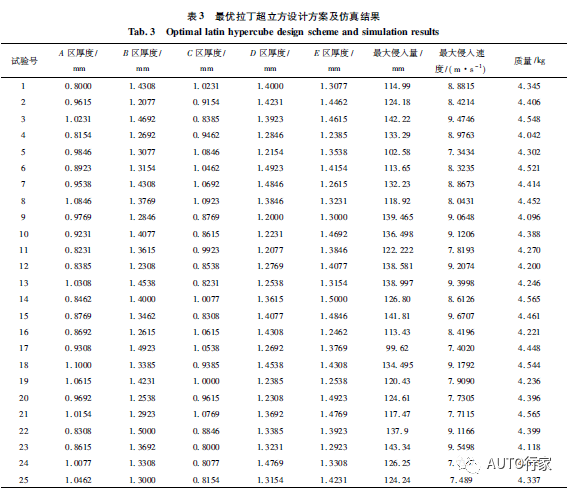

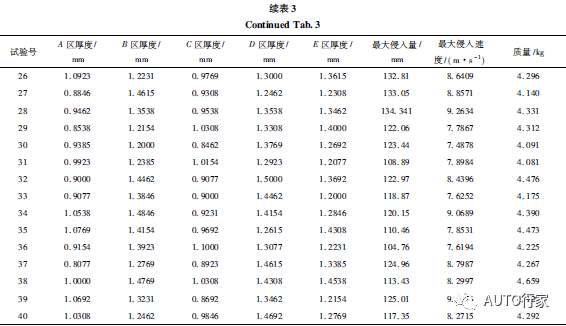

由最优拉丁超立方设计方法进行抽样40 组数据进行仿真,仿真结果如表3 所示。

由表3 可以明显看出B 柱内外板中A 和C 区域的变形较小,B、D 和E 区域变形较大,为主要受碰撞区域,因此在抽样前将A和C的因素水平控制在相对较低的水平,B、D 和E 则控制在相对较高的水平,以符合实际需求。

本文基于试验数据建立响应面模型,并对其进行多项式函数拟合。响应面方法具有仅用较少的试验就能在局部范围里较为准确的逼近函数关系,并可用简单的代数表达式表示等优点,适合对复杂工程系统进行设计。

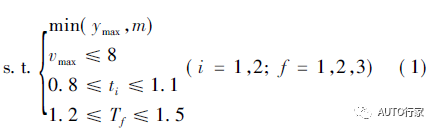

本试验运用Isight 软件,通过已构建的响应面模型基于遗传算法进行多目标优化设计。优化的数学模型为:

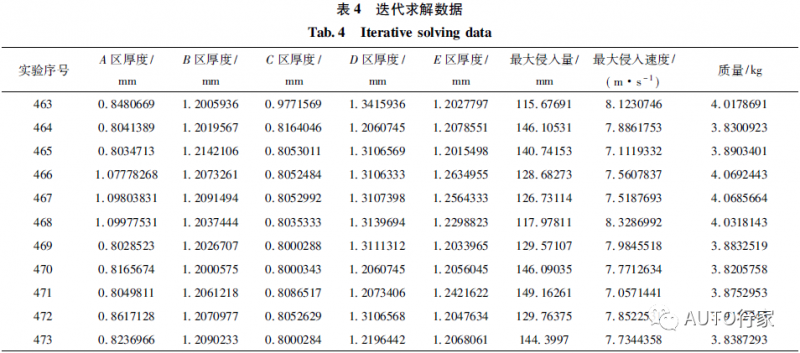

式中: ymax为测量点最大侵入量; m 为B 柱内外板的总质量; vmax为测量点最大侵入速度; t1 和t2 分别为A 区与C 区厚度; T1、T2 和T3 分别为B 区、D区和E 区厚度。在给定的约束条件下进行迭代,得到最优解。部分迭代数据如表4 所示。

由表4 可知,第463 组和468 组数据计算结果超出约束范围,代表不可行域,其它区域均为可行域,其中第469 组、第472 组和第473 组均为Pareto最优解集,而第469 组则为解集中相对个体最优解。本次迭代次数为481 次,由于数据量较大,故省略其中部分求解过程。由于多目标优化问题中目标间存在相互冲突,优化解不可能是单一的解,而是一个解集( Pareto 最优解集) ,利用NSGA - Ⅱ算法在目标空间中按照Pareto 最优关系对群体中的个体进行比较来评价个体的优劣。对于属于同一个Pareto层的个体,具有最大拥挤距离的个体更优秀[13]。根据上述求解原则,经系统计算得出变厚度板A、B、C、D 和E 区域最优厚度组合为0. 8028523、1. 2026707、0. 8000288、1. 3111312 和1. 2033965 mm。将此组数据进行圆整后代入所设计的变截面B 柱中并应用于整车模型进行侧面碰撞仿真试验,以验证优化结果的可行性。

2. 3 优化结果分析

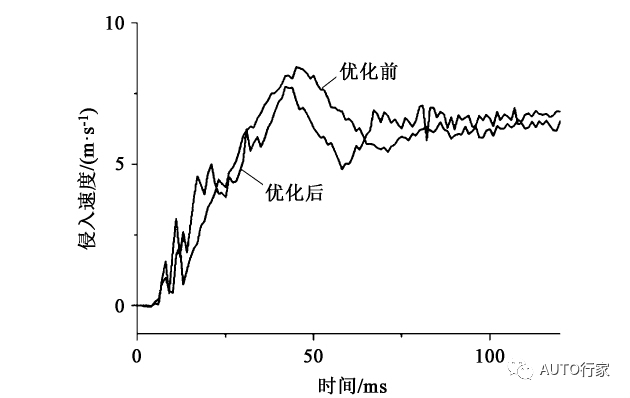

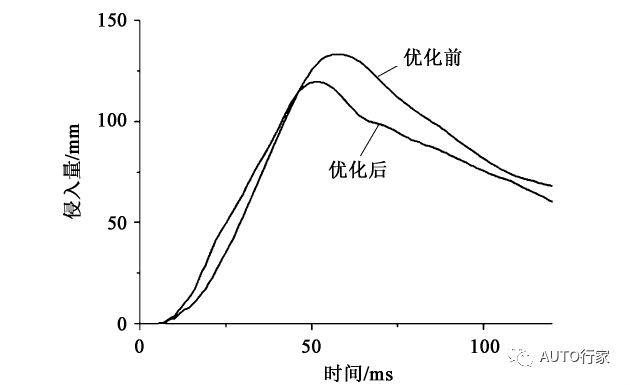

将图整后的变截面各区域板厚代入整车模型进行计算分析,输出关键节点275974 的峰值侵入量以及峰值侵入速度分别为119. 7 mm、7. 76 m·s - 1。将优化后与优化前的结果进行比较,如图9 ~ 图11所示。

图9 优化后各关键节点侵入速度

由图9 可以看出,通过变截面设计并进行多目标优化后,3 个关键节点侵入速度值均低于8 m·s - 1,达到安全要求。而由图10 和图11 可知胸部侵入量以及侵入速度与优化前相比均有所降低,整车碰撞性能得到改善,峰值侵入量下降10. 3%,峰值侵入速度下降9. 2%,且峰值侵入速度降到8 m·s - 1以下,均达到预期要求。优化后的B 柱内外板总质量为3. 878 kg,而优化前两板总质量为4. 146 kg,质量减少约6. 5%,在提高侧碰性能的基础上,同时实现了轻量

图10 胸部节点侵入速度对比

图11 胸部节点侵入量对比

3 结论

( 1) 本文在保证可靠性的前提下将整车模型简化为仅保留侧围的简化模型进行试验,大幅提高了计算效率。

( 2) 以简化模型为基础,对B 柱内外板进行分区域变截面设计,并进行多目标优化设计。得到B柱内外板A、B、C、D 和E 这5 块区域厚度的最优组合为0. 8、1. 2、0. 8、1. 3 和1. 2 mm。经过B 柱的变截面设计并优化后,整车侧碰性能得到明显提升,B 柱上测量点处的峰值侵入量与峰值侵入速度均有所降低,保障了其安全性能,同时质量减轻了6. 5%,达到轻量化设计的目的。

参考文献:

[1] 周成军,沈嵘枫,周新年,等. 电动汽车车身结构轻量化研究进展[J]. 林业机械与木工设备,2012,( 11) : 14 - 18.

[2] 朱平,林忠钦,陈关龙,等. 铝合金材料在轿车车身轻量化中的应用研究[J]. 计算机仿真,2004,21 ( 8 ) : 187 -190.

[3] 罗欣,段利斌,陈涛,等. 基于一维混合元胞自动机模型的汽车变厚度B 柱设计[J]. 汽车安全与节能学报,2018,9( 2) : 186 - 193.

[4] WANG S,WANG D F. Research on crashworthiness and lightweight of B-pillar based on MPSO with TOPSIS method[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41 ( 11) : 1 - 11.

[5] KELLEY M E,TALTON J W,WEAVER A A,et al. Associations between upper extremity injury patterns in side impact motor vehicle collisions with occupant and crash characteristics [J]. Accident Analysis and Prevention,2019,122 ( 11) : 1 - 7.

[6] WANG H Y,HUI X,WEI C,et al. Multi-objective optimisation on crashworthiness of front longitudinal beam ( FLB) coupled with sheet metal stamping process [J]. Thin-Walled Structures,2018,132: 36 - 47.

[7] 王镝,乔栋,周枫. 基于连续变截面轧制板( TRB) 热成型( PHS) 技术的车身中柱设计应用研究[J]. 汽车工艺与材料,2015,( 12) : 16 - 20.

[8] 杜继涛,甘屹,齐从谦,等. TRB 及其轧制应用关键技术[J]. 汽车技术,2007,( 7) : 45 - 48.

( 7) : 45 - 48.[9] MEYERA,WIETBROCK B,HIRT G. Increasing of the drawing depth using tailor rolled blanks—Numerical and experimental analysis[J]International Journal of Machine Tools and Manufacture,2008,( 48) : 522 - 531.

[10] 钟志华,张维刚,曹立波. 汽车碰撞安全技术[M]. 北京:机械工业出版社,2003.

[11] WANG H,XIE H. Multi-objective optimization of crashworthiness of vehicle front longitudinal beam [J]. Structural and Multidisciplinary Optimization,2019,( 52) : 1 - 13.

- 下一篇:谈谈汽车ECU软件测试

- 上一篇:工信部调整甲醇汽车产品准入相关要求

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告