电动汽车真空泵车内噪声诊断与优化分析

针对纯电动车真空泵车内噪声大的问题,分析真空泵的工作原理和NVH特性,通过传递路径原理分析和试验测试,确定结构噪声为主要噪声源,且原状态隔振垫隔振性能不足。根据基于橡胶垫刚度经验公式分析结果加厚该隔振垫后,隔振性能有所提升,但仍不满足要求。从具有良好隔振性能的悬置结构原理出发,提出采用无贯通螺栓孔隔振垫结构的优化方案,从理论上分析出该优化方案具备橡胶悬置的隔振特性,对中低频振动激励有较好的隔离效果。对比试验验证其可使真空泵车内噪声水平大幅降低,表明该隔振垫对结构噪声具有优良的抑制效果。该优化方案和分析思路对其他车型及相似的结构噪声传递问题的解决具有较高参考价值。

关键词:声学;电动汽车;真空泵;隔振垫;车内噪声

纯电动汽车是汽车行业未来的发展趋势,其NVH性能备受广大消费者的重视和关注[1]。电动汽车相比传统汽油车在电机及传动系统的振动噪声方面存在较大差别[2–3],由于没有发动机噪声的掩盖效应,电辅助系统噪声更为突显,真空泵[4]等电器件工作时的振动噪声在电动汽车静置时非常明显,影响驾乘舒适度,因此研究电动汽车真空泵对车内噪声的影响机制[5],降低制动真空泵工作时产生的振动噪声问题尤为重要。

本文针对某电动汽车在踩踏制动踏板时真空泵工作振动引起车内噪声大的问题,分析真空泵工作原理及其振动噪声特性,膜片式真空泵因其结构特点和工作机理,具有工作振动大、辐射噪声小的特性,根据传递路径原理通过理论分析和试验分析,找出真空泵所致车内噪声主要是通过安装支架传递的结构噪声,针对原隔振垫方案隔振性能不足的问题,对隔振系统进行相关参数的优化分析,最后提出隔振垫优化方案,通过试验对比验证该优化方案具有良好的改善效果。

1 真空泵的NVH特性及问题分析

1.1 真空泵的NVH性能特点

当前纯电动汽车的真空泵主流应用类型是叶片式电动真空泵和膜片式电动真空泵,两类真空泵形式和结构存在一定差异,NVH性能各有优劣。叶片式真空泵由于自身结构原因,工作时石墨叶片与金属腔体摩擦、撞击,产生较大的工作噪声,根据工程实测经验,在自由声场的测试环境中,其近场(5 cm)噪声达80 dB(A);膜片式真空泵因其双膜片水平放置,工作时推杆在腔体内做往复循环运动,工作过程振动较大[6],所产生噪声较大,根据工程实测经验,其近场噪声在70 dB(A)水平;

1.2 真空泵对车内噪声影响分析

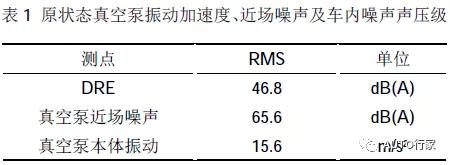

某电动汽车采用膜片式真空泵,踩制动踏板致使真空泵运转时,主观评价车内真空泵工作噪声较大。针对上述问题,通过LMS测试设备采集车辆静置状态下真空泵本体振动、真空泵辐射噪声、主要传递路径振动(测点布置在一级隔振和二级隔振支架上)、车内噪声。采用LMS Test. Lab 软件分析其试验数据,分析结果如表1 所示:车内主驾驶员右耳噪声声压级为46.8 dB(A)、真空泵近场(5 cm)噪声声压级为65.6 dB(A)及真空泵本体振动加速度为15.6m/s2。通过频谱分析可知,车内真空泵噪声主要贡献频率是51.4 Hz,来源于真空泵的振动基频激励。

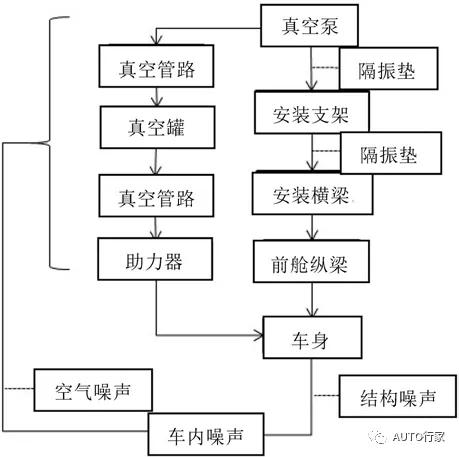

根据“激励源-传递路径-接受者”分析模型,真空泵工作时,主要结构噪声主要由真空泵通过隔振橡胶垫传递到真空泵支架,再次经过隔振垫后传递到副车架,之后由前舱纵梁向车身传递,从车身辐射至驾驶员耳旁,部分结构噪声通过真空管路、真空罐、真空助力器传递;空气噪声由整车声学包和车身密封控制,不易被驾驶员感知到[7–8]。

为了确认真空泵的主要贡献路径,在真空泵安 装位置断开悬空,切断真空泵支架路径的结构噪声 传递,保持真空泵管路正常连接不变,且在基本不改 变真空泵所处位置的前提下,踩制动踏板运行真空 泵,测得车内主驾驶员右耳噪声声压级是36.6 dB (A),较原状态车内噪声降低10 dB(A),由此可见,真 空泵支架传递结构噪声是该真空泵车内噪声主要贡 献路径,符合膜片式真空泵振动大、辐射噪声小的 特点。

2 真空泵结构噪声传递路径优化分析

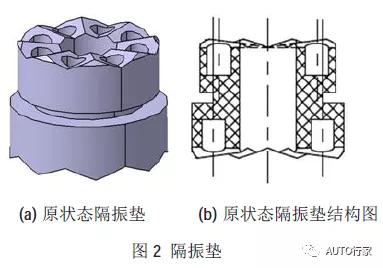

对于真空泵等电器激励件,常规使用的隔振垫是如图2(a)和图2(b)所示工字型隔振垫,该隔振垫通过螺栓和内圈刚套实现激励源与安装点之间的固定及隔振,该类型的隔振垫主要通过外圆周面的中间凹槽卡住激励源侧,依靠单侧橡胶进行隔振。该隔振垫方案便于隔振垫安装,但隔振垫物理空间利用率较低。

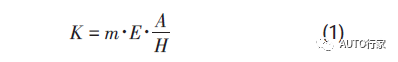

可见,可以通过降低弹性模量或者加厚隔振垫厚度降低隔振垫的刚度。影响弹性模量数值的主要因素是胶块的硬度和胶块压缩量,通过降低胶块硬度可以更有效降低其弹性模量。

该隔振垫样件硬度是邵氏40 度,由于需要兼顾隔振垫的疲劳耐久等其他性能,进一步降低隔振垫硬度的空间较小,可采用增加隔振垫厚度的方案。针对上述分析结论,将该结构隔振垫加厚8 mm(如图4 所示)后,实施同样工况测试。

由如图5 和表3 中测试结果分析可知,工字型隔振垫加厚8 mm后,车内噪声有所改善,驾驶员右耳总声压级由46.8 dB(A)下降至44.9 dB(A),降低约2dB(A),真空泵激励峰值所对应的噪声峰值由44.0dB(A)下降至33.3 dB(A),降低10.7 dB(A),总体改善较小。

主观评价车内真空泵噪声有所降低,但依然不一种隔振性能更优的隔振垫方案。可接受,需要进一步提升隔振性能,减小结构噪声向车内的传递。而原状态隔振垫在降低硬度和增加厚度方面的措施对隔振性能提升有限,由此,需要找出一种隔振性能更优的隔振垫方案。

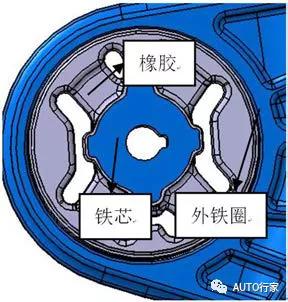

悬置所具有的良好隔振性能跟悬置特定的结构有关,见图6。悬置通过铁芯与激励源电驱系统连接,外铁圈通过悬置支架与副车架连接,中间起隔振隔声作用的橡胶块处于无限制的自由振动状态,如悬置受外力作用,橡胶与外铁圈内壁压死,隔振性能会急剧下降。如同安装状态下的工字型隔振垫上表面受螺栓法兰面或刚套限制压紧(见图4),将削弱该类型隔振垫的隔振性能。

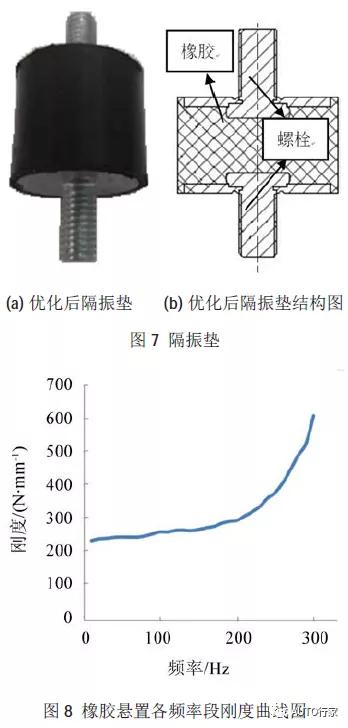

受上述原理启发,提出以下无贯通螺栓孔隔振垫的优化方案,如图7(a)和图7(b)所示,主要亮点是将隔振硫化橡胶安装在螺栓所在的铁圆面之间,上下螺栓分别连接激励源和被动侧安装位置,中间的橡胶块类似悬置橡胶,处于无限制的自由振动状态,能充分发挥其隔振性能。

某橡胶悬置动刚度曲线如图8 所示,橡胶隔振 元件在200 Hz以内的动刚度基本稳定,而250 Hz以 后开始出现高频硬化现象,动刚度大幅度提升。膜 片式真空泵主要振动能量分布在前200 Hz,优化方 案中的无贯通螺栓孔隔振垫属性类似橡胶悬置,在 中低频段具有良好的隔振性能,能有效地隔离膜片 式真空泵的主要振动激励能量,解决真空泵结构噪 声传递问题。

4 结语

膜片式真空泵噪声传递以结构声为主,提升隔振垫的隔振率是解决结构声传递问题的最有效措施。分析橡胶隔振垫材料属性可知,降低橡胶隔振垫硬度和增加厚度可提升其隔振率,但是改善有限。从具有良好隔振性能的悬置结构原理出发,提出无贯通螺栓孔隔振垫结构方案,使隔振性能大幅度提升,有效解决车内真空泵噪声大的问题,表明该隔振垫方案对结构噪声问题具有显著的改善效果。本文的工作内容和成果对其他车型及相似的结构噪声传递问题的解决具有较好的指导意义。

参考文献:

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告