电动汽车用动力电池系统循环寿命试验研究

因此尝试找出电池系统寿命衰减规律,建立动力电池系统寿命评估方法和寿命模型,为建立动力蓄电池快速寿命测试和评价方法提供依据,对电池系统在整车上的合理使用具有重要意义。

1 技术参数及测试方法

1.1 研究对象与试验设备

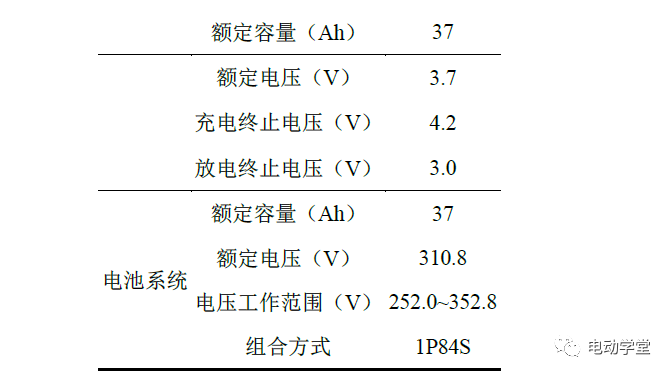

研究对象:试验采用混合动力车用310.8V/37Ah高能量型三元动力电池系统作为研究对象,动力电池系统由7个模组串联而成,每个动力电池模组由12个动力电池单体串联而成,整个动力电池系统的组合形式为1并84串。试验用电池系统及其电池单体的主要参数如表1所示。

试验设备:动力电池系统使用美国BitrodeFTF2-600/50-750BS型动力电池模拟器进行循环寿命及功率内阻试验,使用弗利兹F-7.5-HPRO型水冷机对循环中的电池系统进行冷却,锂离子动力电池系统循环寿命试验台,如图1所示;动力电池单体使用美国BitrodeMCV12-100/50/10-5型动力电池模拟器、巨孚FTH-1000-40-OP-5D型环境箱进行单体电池循环寿命试验,使用ZenniumP10电化学工作站进行交流阻抗试验。

1.2 试验方法

1.2.1 动力电池单体循环试验方法

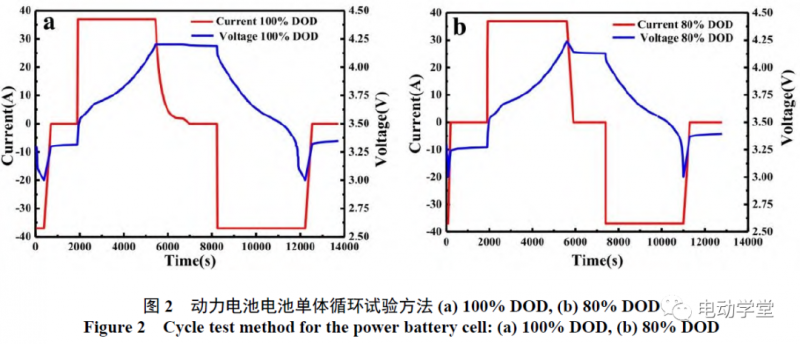

为了保证实验结果的可对比性,从同一批次样品中选取一致性较好的电池单体分别在不同温度下进行不同放电深度(DOD范围)的对比实验。动力电池单体的循环试验方法如下所示:

1)100%充放电深度(100%DOD):电池单体循环试验分别在室温和40℃环境下进行,采用1C恒流充电至单体电压达到4.24V,然后转恒压充电直至电流小于等于1.85A时停止充电,静置30min,以1C恒流放电至单体电压为3.00V,静置30min,重复上述步骤进行循环试验;每100个循环进行容量标定及交流阻抗试验。

2)80%充放电深度(80%DOD):电池单体循环试验分别在室温和40℃环境下进行,采用1C恒流充电至单体电压达到4.24V,静置30min,以1C恒流放电至单体电压为3.00V,静置30min,重复上述步骤进行循环试验,每100个循环进行容量标定及交流阻抗试验。

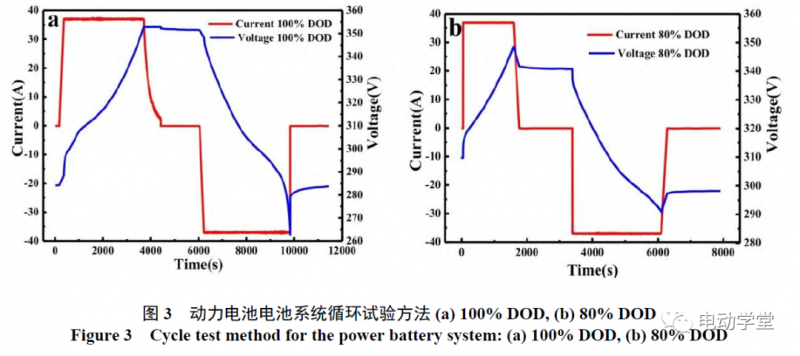

1.2.2 动力电池系统循环试验方法

1)100%充放电深度(100%DOD):依据DB31/T634-2012。为了避免电池系统内温度不一致对其循环寿命的影响,试验在室温(25±5)℃环境温度下进行,循环过程中冷却液温度为25℃,流量8L/min。采用1C充电至总电压达到352.8V,然后转恒压充电直至电流小于等于1.85A时停止充电(CC-CV),静置30min;以1C恒流放电至单体电压达到3.00V,静置30min;共进行了170个循环,如图3a所示。

2)80%充放电深度(80%DOD):电池系统循环试验在室温环境温度下进行,循环过程中冷却液温度为25℃,流量8L/min。采用1C恒流充电至总电压达到348.6V,静置30min,然后以1C恒流放电至总电压290.8V,静置30min,试验方法如图3b所示;共进行了2500个循环。每200或100次循环做一次容量标定,同时在固定SOC特定充电和放电电流下进行直流电阻(DCIR)试验,容量标定即对电池系统进行3次100%DOD充放电试验;DCIR试验,首先需要电池系统1C充电至总电压311.56V(CC-CV,截止电流为1.85A),静置30min,然后20A充电和20A放电各10s,120A充电和120A放电各10s,1C放电至单体截止电压为3.00V,进而计算各个脉冲电流下的直流电阻值。

2 试验结果分析

2.1 动力电池单体循环试验数据分析

2.1.1 单体放电容量与循环次数

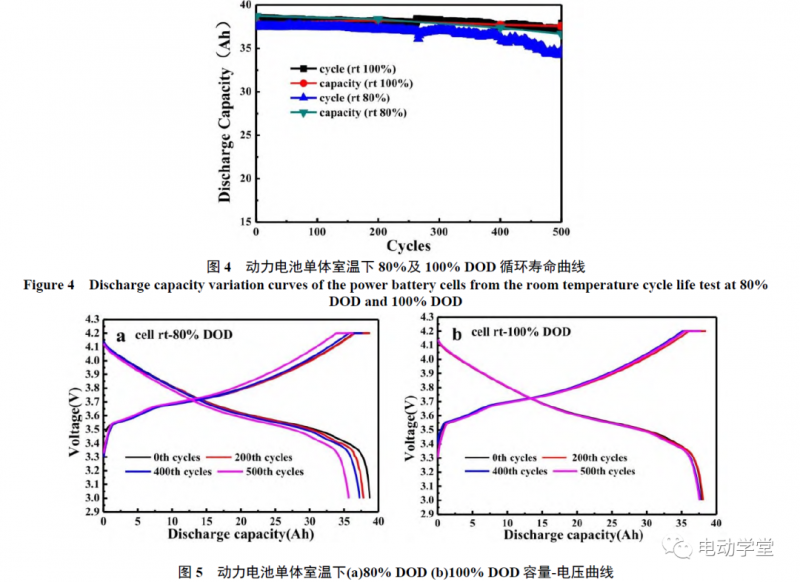

动力电池单体在室温(25±5)℃环境下,以80%DOD和100%DOD进行了500次循环寿命试验;每200或100次循环进行100%DOD充放电以标定容量。如图4所示,电池单体100%DOD循环寿命初始放电容量为38.00Ah,200次循环寿命后容量为38.24Ah,容量保持率为100.63%,这大于电池系统100%DOD170次循环后99.46%的容量保持率;500次后放电容量为37.57Ah,容量保持率为98.87%。80%DOD循环寿命初始放电容量为38.73Ah,200次循环寿命后容量为38.36Ah,容量保持率为99.04%;500次循环寿命后放电容量为36.66Ah,容量保持率为94.66%。电池系统80%DOD进行400次循环寿命之后容量保持率为96.72%,600次之后容量保持率为91.76%。

动力电池单体室温下容量-电压曲线如图5所示,可以看出NCM三元体系电池放电电压平台在4.15V~3.30V之间,充电电压平台在3.50V~4.20V之间。图a为80%DOD分别在0至500次循环后的容量-电压曲线,在此充放电深度下每200次或100次循环后放电容量衰减比较明显。图b为100%DOD在0至500次循环后容量-电压曲线,放电容量并没有明显的衰减。

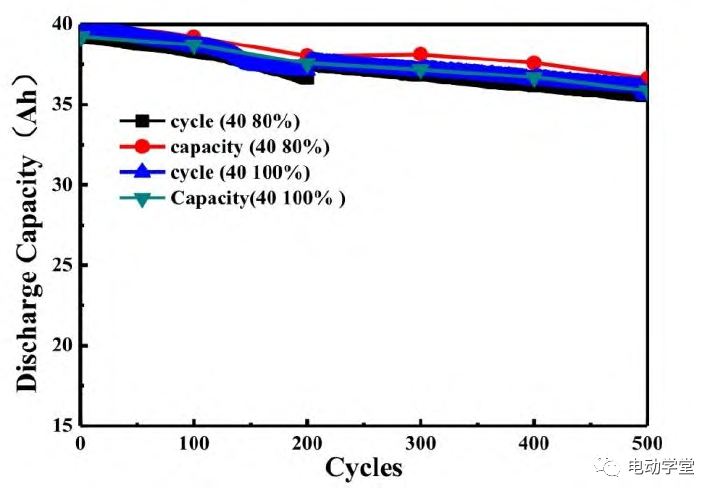

图6动力电池单体40℃下80%及100%DOD循环寿命曲线

动力电池单体在(40±5)℃环境下,以80%DOD和100%DOD进行了500次循环寿命试验。如图6所示,电池单体80%DOD循环寿命初始放电容量为40.19Ah,200次循环寿命后放电容量为38.04Ah,容量保持率为94.65%;500次后放电容量为36.66Ah,容量保持率为91.22%。100%DOD循环寿命初始放电容量为39.22Ah,200次循环寿命后容量为37.58Ah,容量保持率为95.82%;500次后放电容量为35.88Ah,容量保持率为91.48%。由图4和图6得出,500次循环后,在室温及40℃下均是100%DOD循环放电容量保持率大于80%DOD循环放电容量保持率(循环结束后满放容量/初始满放容量);同时在40℃下循环寿命容量衰减速率大于在室温下容量衰减速率,说明在高温下会加速电池容量衰减,降低电池的循环寿命。

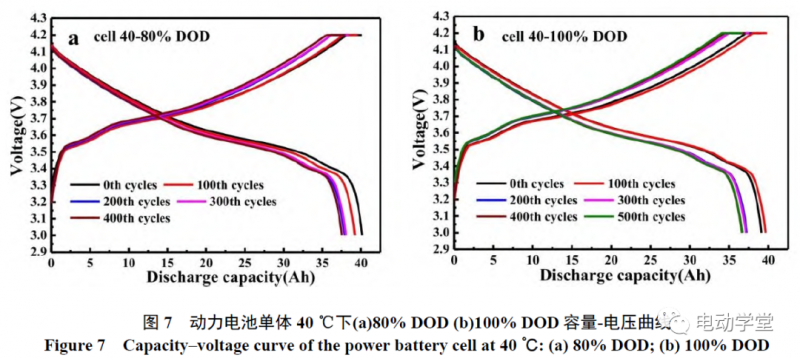

动力电池单体40℃下容量-电压曲线如图7所示,图a为80%DOD分别在0至400次循环后的容量-电压曲线,在0至300次循环之间放电容量衰减较迅速。图b为100%DOD在0至500次循环后容量-电压曲线,由图中可得放电容量在100至200次循环之间衰减迅速。

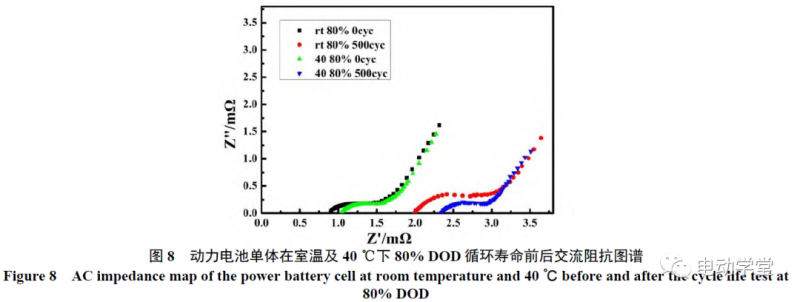

2.1.2 单体交流阻抗

动力电池单体在室温及40℃下80%DOD循环寿命前后交流阻抗图谱如图8所示。锂离子电池的电池阻抗(Rcell)包括电解液的阻抗(Rs)、电极与电解液界面的电荷传质阻抗(Rct或称电化学反应阻抗)、锂离子在电极及其界面附近的扩散Warburg阻抗(Zw)。电极的阻抗谱图由高频区的半圆和低频区的一条斜线组成,其中阻抗谱曲线在高频区与Z’real轴的交点为Rs,高频区的半圆代表Rct,低频区的斜线则对应着Zw。由图可看出,电池单体80%DOD在室温、40℃下500次循环寿命前后Rs增加显著分别由循环前的0.9mΩ、1.0mΩ变成循环后的2.0mΩ、2.4mΩ,而Rct和Zw在循环寿命前后并没有明显增大。

2.2 动力电池系统循环试验数据分析

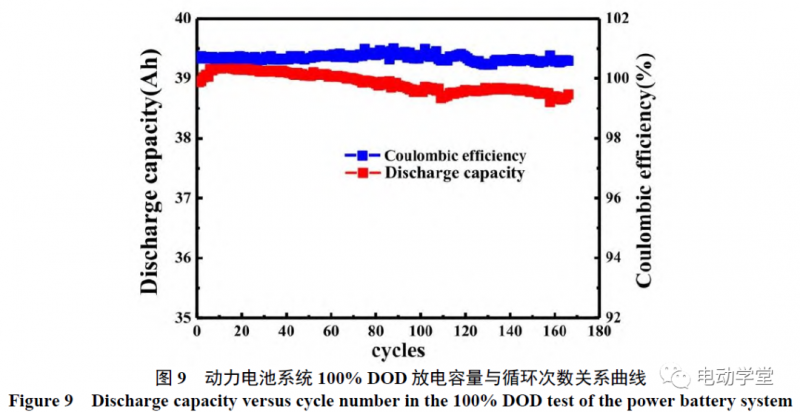

2.2.1 动力电池系统100%充放电深度循环

动力电池系统在室温(25±5)℃环境下,循环过程中冷却液温度为25℃,流量8L/min,以100%的充放电深度(100%DOD)进行了170次循环寿命试验。充放电容量与循环次数关系曲线如图9所示,首次放电容量为38.94Ah,170次循环后放电容量为38.73Ah,容量保持率为99.46%,其中库伦效率(库伦效率等于放电容量与充电容量的百分比)始终大于100%;在前15次循环放电容量呈上升趋势,这表明动力电池系统处于活化过程

2.2.2 动力电池系统80%充放电深度循环寿命

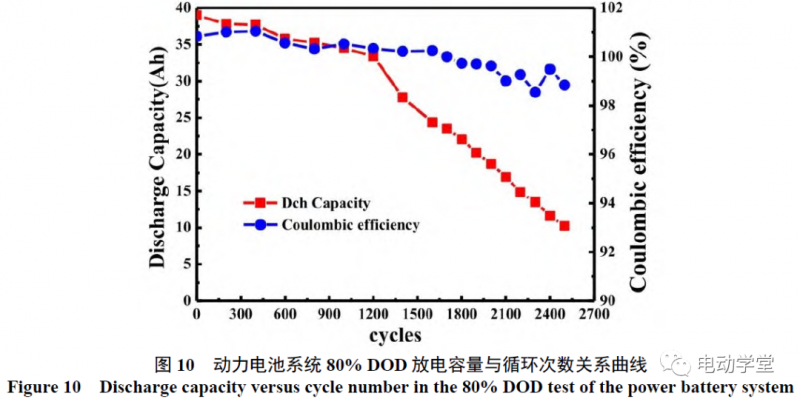

1)系统放电容量与循环次数

动力电池系统在室温(25±5)℃环境下,循环过程中冷却液温度为25℃,流量8L/min,以80%DOD进行了2500次循环寿命试验;每200或100次循环(1600次循环之前每循环200次标定容量,1600次循环之后每循环100次标定容量)进行一次性能测试,即进行3次100%DOD充放电以标定容量,以及在50%SOC不同脉冲电流下进行DCIR试验。如图10所示,电池系统初始放电容量为38.98Ah,2500次循环寿命之后放电容量仅有10.20Ah;在1200次循环之前容量衰减缓慢,容量损失为5.58Ah容量损失率为14.3%;在此之后容量迅速衰减,1200~2500次循环之间容量损失为23.2Ah容量损失率为59.5%;在全循环寿命期间容量衰减率为73.8%。库伦效率呈现先上升后下降的趋势,在400次循环之前库伦效率不断升高此后逐渐下降,在1700次循环后库伦效率小于100%。

此动力电池系统循环寿命的总体规律是容量衰减随着循环次数的增加而加快。这与文献中报道的电池单体容量衰减趋势有一定的区别,这是由于电池系统由大量电池单体组成,电池单体的不一致性对电池系统的容量存在重要影响,同时也模糊了电池单体的变化趋势,使其与电池单体的容量变化趋势存在一定差别。

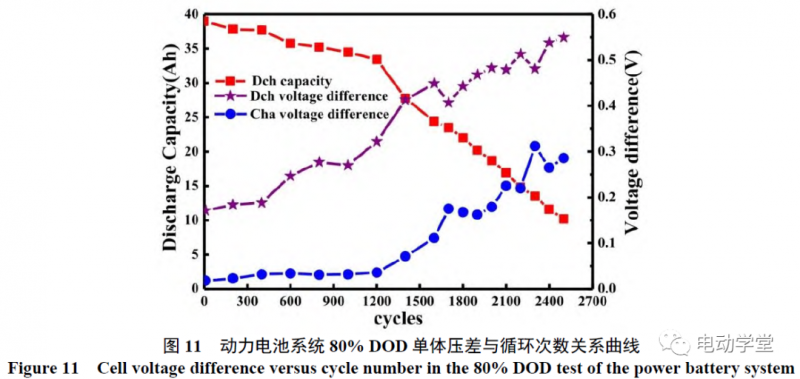

2)系统循环寿命与单体压差

为了研究电池单体压差对电池系统容量的影响,在2500次循环试验中,每次性能试验均记录充电、放电末端电池包内84只电池单体的最高电压与单体最低电压之间的压差,图11展示了18次性能标定试验获得的电池系统容量与电池单体压差之间的变化关系。从实验结果可知,电池系统初始放电末端压差为0.171V、充电末端压差为0.018V,2500次循环后放电末端压差为0.550V、充电末端压差为0.286V。

从图中可以看出,一方面在整个循环寿命期间放电末端的压差始终大于充电末端的压差,并且呈现出逐渐扩大的趋势;另一方面随着循环次数的增加不管是充电末端压差还是放电末端压差均在不断增加,并且增加速度越来越快;与之相对应的,循环过程中随着电池单体压差增加速度加快电池系统的容量衰减速度也变的越来越快,特别在1200次循环后这一对应规律愈加明显。

在循环寿命试验前期,电池系统压差较小,其容量衰减主要是由组成系统的电池单体本身容量衰减所造成的。随着循环次数的增加,部分电池单体电压加速降低导致电池系统总电压或单体电压提前达到放电截止条件,与之相对的其它单体还未达到放电截止条件从而导致这部分单体容量并未完全放出,进而导致电池系统放电容量减少。因此,在压差较大的情况下,电池系统放电容量并不能完全反映出电池系统本身所具有的容量。综上,电池系统的容量变化趋势是电池单体容量本身衰减与电池单体间不一致性加剧的综合表现,与单体容量衰减规律有较大区别。

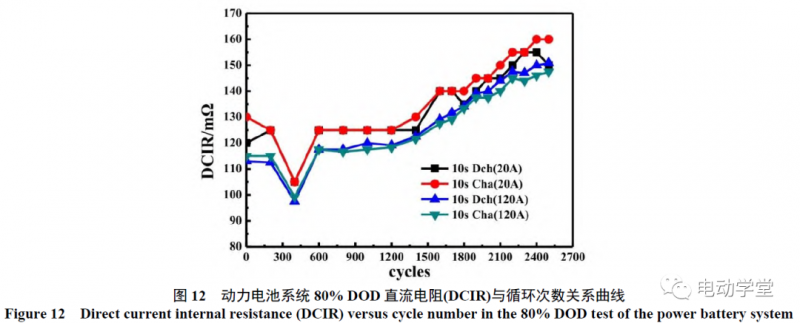

3)系统循环寿命与直流电阻

电池系统DCIR试验,系统充电至总电压311.56V,然后20A充电和20A放电各10s,120A充电和120A放电各10s,计算各个脉冲电流下的直流电阻值。DCIR(Direct Current Internal Resistance)直流内阻的测试,电池的内阻包括欧姆电阻和极化内阻两部分,直流内阻的测从量是将两部分的电阻全部考虑并测量的方法。内阻是衡量电池性能的重要指标,内阻小的电池大电流放电能力强,内阻大的电池则相反。

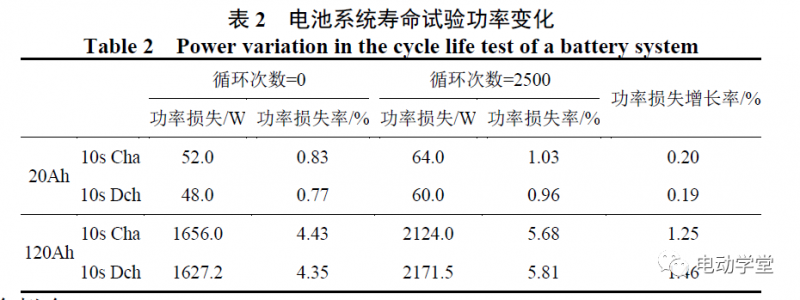

从图12可以看出,随着循环的进行DCIR呈现先下降后平稳再逐渐上升的趋势,并且在不同电流下的充电内阻和放电内阻均呈现出相同的变化趋势;在1200次循环后电池系统的DCIR内阻增速加快,这与图5和图6中1200次循环后容量加速衰减和充放电末端压差加速增大相对应。20A充电、放电内阻由循环寿命开始前的130.0mΩ、120.0mΩ增大为循环寿命结束时的160.0mΩ、150.0mΩ,120A充电、放电内阻由循环寿命开始前的115.0mΩ、113.0mΩ增大为结束时的147.5mΩ、150.8mΩ。

由于系统总压为压311.56V,因此20A充放电功率均为6231.2W,120A充放电功率均为37387.2W。从表2可得出循环寿命结束后,系统在20A电流下充、放电功率损失率分别为1.03%、0.96%,在120A电流下充、放电功率损失率分别为5.68%、5.81%。直流内阻增大导致电池系统的功率损失增加,并且充放电电流越大由内阻造成的功率损失愈显著。

动力电池系统在实际使用过程中其自身直流内阻相对于外接负载具有分压作用,即内阻越大其所造成的压降越大;同时内阻增大电池系统对外输出功率相应降低;内阻上消耗的功率增加,单体内部产热就会增加使得单体内部温度升高。一方面循环过程中每只单体内阻增加存在差别,其产生的压降也不一致,造成单体电池间电压的不一致性增加;另一方面内阻消耗功率增加单体电池内部温度升高,会造成电池系统内温度均匀性变差,温差变大会进一步加剧单体电池间电压的不一致性。

因此随着循环寿命的进行单体间内阻的差别会导致单体电压不一致性增加,同时内阻增大会导致产热量增加、温差变大,进一步致使单体电压一致性变差;内阻和温度之间的偶合作用会加剧单体电压间的不一致性,降低电池系统放电容量,缩短其循环寿命。

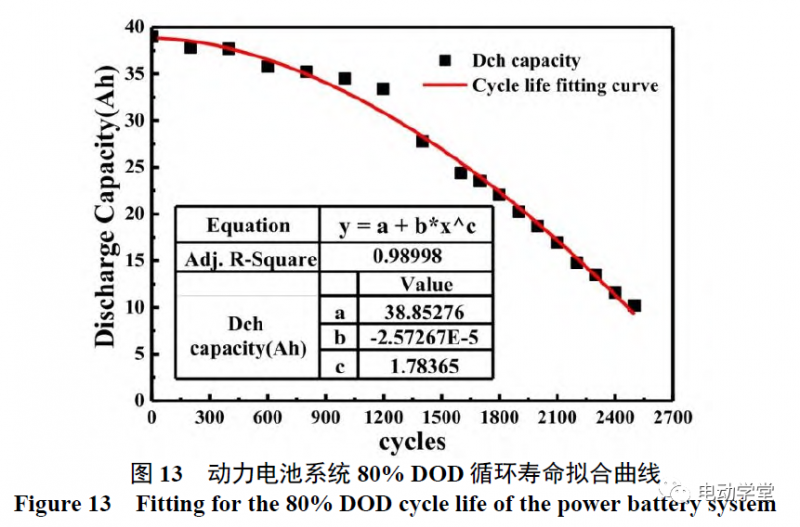

4)系统循环寿命拟合

对动力电池系统80%DOD循环寿命每200次或100次循环后容量标定数据进行拟合,所得拟合曲线如图13所示。可得出此款NCM三元体系动力电池系统在循环过程中放电容量独立于循环条件随循环次数的变化遵循幂函数衰减变化规律,即y=a+b×x^c;其中y代表放电容量,x代表循环次数,a、b、c均为常数(a=38.85276,b=-2.57267×10-5,c=1.78365);校正决定系数R2=0.98998,表示拟合度非常好,此动力电池系统寿命模型能预测和评估动力电池系统的实际使用寿命,可以为电池系统的合理使用提供依据

3 结论

(1)对于电池系统,电池单体内阻增大,由于分压作用单体间的压差增加;同时,内阻增加电池内部产热增加,电池系统内温差变大会进一步增大电池单体之间的压差。电池系统内单体内阻变化及温度不均匀之间的耦合作用,导致单体压差也在加速增大,进而导致电池系统容量加速衰减,影响其循环寿命。

(2)此三元体系动力电池系统在循环过程中放电容量独立于循环条件随循环次数的变化遵循幂函数衰减变化规律,即y=a+b*x^c;此动力电池系统寿命模型,能预测和评估动力电池系统的实际使用寿命,可以为电池系统的合理使用提供依据。

(3)对于动力电池单体,在室温下100%DOD和80%DOD循环寿命其容量保持率均大于电池系统相应容量保持率;同时,动力电池单体不论是在室温还是40℃下100%DOD循环寿命后容量保持率均大于80%DOD循环后容量保持率;此外,在40℃下循环寿命容量衰减速率大于在室温下容量衰减速率,说明在高温下会加电池速容量衰减,降低电池循环寿命。

- 下一篇:-20℃!寒区车辆试验有多硬核?

- 上一篇:labCORE接口及模块功能介绍

最新资讯

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

-

一文带你了解滤波器

2025-04-28 08:35

广告

广告