汽油压燃发动机的爆震特性试验

本次推文基于一台单缸发动机和商用92号汽油开展汽油压燃(GCI)的爆震特征和燃烧过程研究,对GCI 爆震进行了统计学分析,并将其与点燃式(SI)典型爆震进行了对比,分析二者的燃烧过程、爆震产生的原因和压力震荡模式的不同。此外,进一步研究了不同燃油分层状态下GCI 的爆震特征变化,发现了GCI 可控爆震和不可控爆震两种不同的爆震形态及其发生的条件。

01 试验装置及研究方法

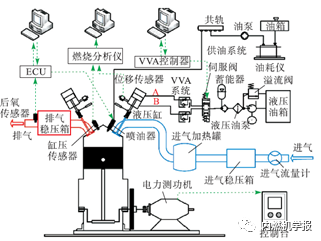

图1为试验装置的示意,该试验平台由发动机、测功机、供油系统、可变气门机构(VVA)和控制及采集装置构成。VVA系统由液压驱动,实现气门时刻和升程的调节。以进气门的控制方式为例阐述气门的驱动方式,在图1中与液压缸相连接两根进油管,为上进油管A 和下进油管B。当气门需要开启时,VVA控制器向三位四通伺服阀发送信号,伺服阀动作使得进油管A与高压油连接,进油管B与低压油连接,从而产生驱动力驱动气门开启;当气门开启达到目标升程时,伺服阀动作使得进油管A、B与高、低液源断开,液压缸的压力得以保持;当气门需要关闭时,伺服阀动作使得进油管B与高压油连接,进油管A与低压油连接,气门在液压力和弹簧弹力的作用下被推回。

图1 实验装置示意

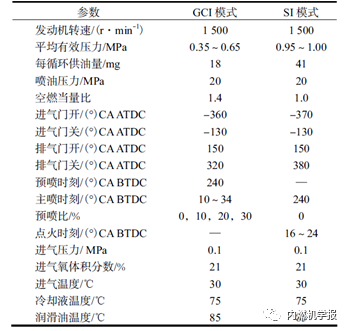

试验中GCI和SI的燃烧均是通过同一台发动机实现,GCI的试验基于改造的加高活塞进行,对应的压缩比为17.5;而SI的试验基于非加高活塞开展,对应的压缩比为10.0。在试验中,发动机转速固定在1 500 r/min,所有的试验在室温(25 ℃)条件下进行,环境压力为0.1 MPa,氧体积分数为21%。为了研究两种燃烧模式的燃烧和爆震特性,需要两种燃烧模式在各自典型的工况运行,即GCI部分负荷稀燃、SI全负荷当量燃烧工况。表1为GCI和SI两种模式具体的工况和控制参数。

表1 试验工况

02 GCI爆震与SI爆震特性对比

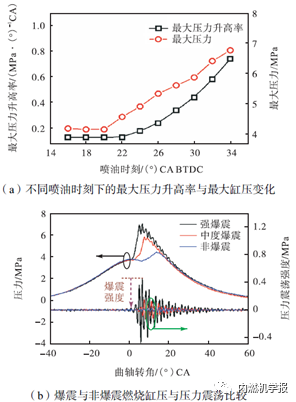

对于GCI燃烧模式而言,喷油时刻对缸内燃油的分布状态有着直接的影响,从而影响着缸内的燃烧过程。图2a为单次喷射不同喷油时刻下压力升高率和压力峰值的变化。随着喷油时刻从16°CA BTDC逐渐提前到34°CA BTDC,缸内的压力和压力升高率先维持稳定,后逐渐升高,并且在喷油时刻较为提前的工况下能明显观测到缸内压力震荡的产生,如图2b所示。与此同时,也能听到明显的敲缸声。初步从压力震荡来看,GCI压力震荡与SI发动机的压力震荡非常相似,唯一能观察到的与SI压力震荡不同的是GCI压力震荡的开始时刻在上止点附近,明显比SI震荡开始时刻提前。SI爆震时压力震荡开始于10~30°CA ATDC。

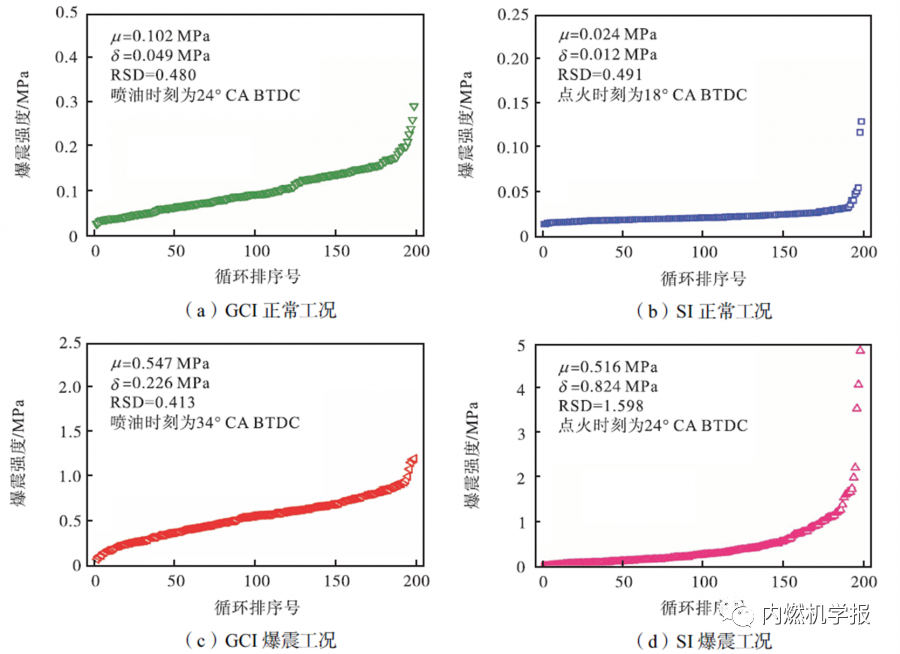

图3为GCI和SI爆震与非爆震工况的爆震强度分布,对于每个工况,爆震强度均由小到大进行排序,以便更加直观地看出其爆震分布特点。首先,对比图3a和图3b可以看出,即使在正常工况下,GCI燃烧也是存在轻微压力震荡的,而SI正常燃烧工况存在压力震荡的循环非常少。其次,对比图3a和图3c发现,GCI爆震和非爆震工况的爆震强度分布形态非常相似,其RSD值也非常近似,即GCI爆震并非随机发生的,而是放热集中、燃烧速率过快导致的。对比图3b和图3d可以看出,SI爆震强度极为分散,RSD值为1.598,这是SI爆震随机性的一种宏观表现。

图2 GCI发动机不同喷油时刻对缸内压力、压力升高率和压力震荡的影响

图3 GCI和SI正常和爆震工况的爆震强度分布

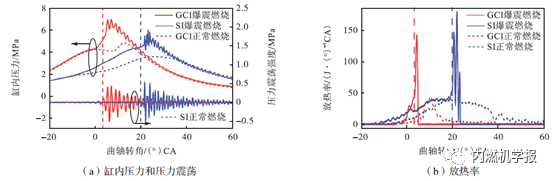

为了进一步研究GCI和SI爆震发生时,其燃烧过程有何区别,需要对缸内压力、放热率和压力震荡具体分析。图4为GCI与SI燃烧模式典型的爆震与非爆震缸内压力、压力震荡和放热率曲线。导致GCI压力震荡和SI压力震荡发生的共同特征是过于集中的放热过程。对GCI爆震而言,其放热率形态与非爆震时没有本质上的区别,其爆震发生是由于较为提前的喷油时刻导致较为提前的燃烧相位和更加集中的放热过程,这种过于集中的放热过程往往是压力震荡产生的主要原因。

图4 GCI和SI爆震与非爆震工况的缸内压力、压力震荡和放热率

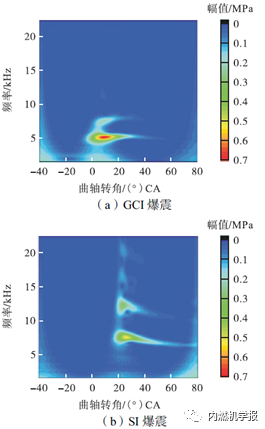

在分析了爆震发生时的燃烧过程之后,进一步采用小波变换对GCI和SI在发生爆震时压力波在缸内的震荡频率和震荡模式进行了研究.所得到的结果如图5所示。从爆震特征信号的频率分布来看,GCI爆震特征信号峰值明显低于SI爆震特征信号峰值出现的频率。爆震时燃烧室内的压力震荡频率取决于燃烧室的形状、大小、爆震模式和当地声速。总而言之,由于燃烧室内径向震荡和周向震荡的相对强弱存在差异,GCI爆震存在两个特征信号,以一阶特征信号为主;而SI 则存在4个爆震特征信号,以一、二阶特征信号为主。

图5 GCI与SI爆震的时间-频率谱

03 不同燃油分布对GCI爆震特性的影响

喷油时刻对GCI爆震强度有着最为直接的影响,也就是说燃油在缸内的分布直接决定了GCI的燃烧过程和爆震特性。因此,进一步采用两次喷射以营造不同的缸内燃油分布,从而研究燃油浓度分布对GCI爆震特性的影响。

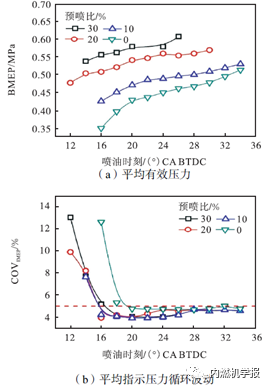

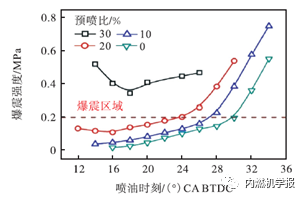

在试验中,两次喷射中预喷比为10%、20% 和30%,预喷时刻设在240°CA BTDC,即在进气行程进行预喷,使之在缸内形成较为均匀的混合气;主喷时刻则设在压缩行程,以形成燃油的浓度分层。图6为不同预喷比的平均有效压力(BMEP)和循环波动(COVIMEP)。预喷量逐渐增加,发动机的性能也逐渐提升,表现为相同油量下的BMEP提升。此外,相比单次喷射,两次喷射的循环波动也明显有所降低,发动机燃烧稳定性提升。图7为不同喷油策略的爆震强度,在主喷时刻相同的情况下,随着预喷比的增加,爆震强度也逐渐增加,这是由于预混的燃油量增加加快了缸内的燃烧速率,更加剧烈和集中的放热过程导致了更强的压力震荡。因此,适当的预喷比可在相同的爆震强度限值下提升发动机的性能,并且可以通过主喷时刻调节爆震强度。但当预喷比提高到30%时,GCI爆震变得不可控,所有工况的爆震强度均高于爆震限值,即使推迟喷油时刻也无法降低爆震的强度。

图6 不同预喷比例下的BMEP和循环波动

图7 不同喷油策略下的爆震强度

总的来说,通过两次喷射来提高燃料的预混比能明显提升发动机的性能,试验中预混比为20%的最佳工况比预混比为0的最佳工况BMEP提升了16.7%;然而预混比过大时(试验中超过30%)会导致爆震的不可控。这种不可控的爆震燃烧可能导致某些循环的预混燃料提前着火,造成非常集中的放热和剧烈的压力震荡。在GCI实际工作中,这样的工况应尽可能避免,以免对发动机造成严重的破坏。

04 结论

(1)缸内压力震荡在GCI燃烧模式中是一种普遍存在的现象,即使正常燃烧工况也存在轻微的压力震荡;与SI 中随机的末端混合气自燃产生的压力震荡不同,GCI压力震荡是由于燃烧室内局部燃烧速率过快导致的,不具有明显的随机性,并且可通过喷油时刻对震荡强度进行调控。

(2)由于燃烧温度的不同,相同阶次的GCI压力震荡频率明显低于SI压力震荡的频率;由于压力震荡模式的差异,GCI压力震荡只能观察到明显的两个阶次的压力震荡频率,并以一阶震荡占主导;SI压力震荡能观察到4个阶次的震荡频率,并以一阶和二阶震荡频率占主导。

(3)通过不同的两次喷射策略可对缸内燃油分布进行调节,在小比例燃油预混(低于30%的预混比)燃油分布下GCI具有较优的燃烧过程,其燃烧稳定性、转矩输出也有明显提高;在相同的爆震限值下,相比无预混的工况而言,预混比为20%可在相同供油量的情况下提升16.7%的BMEP。

(4)过大的预喷比会带来GCI的“过度预混”,从而导致爆震的不可控,即无法通过推迟主喷时刻来抑制爆震;预混比达到30%时爆震将无法控制,在该比例下若主喷时刻较晚,则可能因为循环波动的增加而导致某些放热过于集中、爆震强度极高的极端燃烧循环,对发动机造成较大的破坏。

- 下一篇:浅析驾驶员辅助系统

- 上一篇:新能源汽车整车与电池安全测试

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告