瞬态EGR对柴油机低温燃烧切换平顺性影响

本次推文开展了燃烧模式切换过程中瞬态EGR控制规律及其对燃烧特性的影响研究,对LTC的负荷上限与负荷下限分别进行了CDC-LTC(CDC为传统燃烧模式下)和LTC-CDC共4 种切换过程的试验,并针对CDC-LTC直接切换过程发动机平顺性控制问题,提出了EGR阀预控制的优化策略,探明EGR优化控制策略对燃烧模式切换过程的影响规律。

01、试验台架与工况

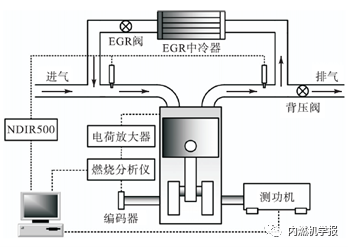

试验在自主设计的126缸径自然吸气单缸柴油机上展开,设计示意如图1所示,试验系统示意如图2所示。

图1 单缸机设计示意

图2 试验系统示意

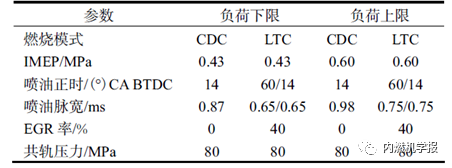

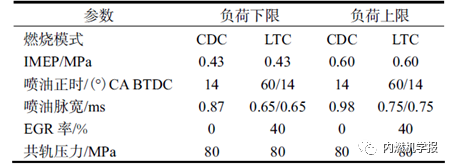

考虑柴油机LTC主要应用于低速中、低负荷工况,试验中,控制喷射压力为80 MPa、发动机转速为1100 r/min,为了减少不同EGR率对切换过程影响,LTC 负荷上、下限在等EGR率下获得,LTC模式下EGR阀开启至50%开度以达到40%的稳态EGR率,CDC模式下EGR阀关闭。根据等IMEP的切换原则,取LTC负荷上、下限的IMEP值确定出模式切换点对应的CDC模式喷油脉宽,燃烧模式切换点的运行与控制参数如表1所示。柴油机LTC模式运行的负荷范围有限,由于大量EGR的引入,负荷过小将导致缸内燃烧不稳定、IMEP出现大幅波动;负荷过大则进入气缸的新鲜充量不足。因此,以平均指示压力变动率COVIMEP等于3%作为负荷下限的判据,以过量空气系数等于1.5作为LTC负荷上限的判断标准,确定发动机转速为1100 r/min下LTC 模式负荷边界的喷油脉宽。

表1 燃烧模式切换点运行参数

02、EGR瞬态特性

首先研究了CDC模式中EGR率瞬态响应特性,分别试验EGR 阀打开与关闭过程瞬态EGR率变化规律,结果如图3所示。EGR率的变化受到气流运动、进/排气压差以及管路结构影响,EGR率变化时间滞后EGR阀运动时间。EGR开阀试验中,EGR阀开启后2个循环内排气管CO2体积分数由5%下降到4.5%、进气管CO2体积分数上升到1%,EGR率迅速增加;随后4个循环,进/排气管CO2体积分数呈现上升趋势,EGR率持续上升到30%;由于此时EGR变化速率过大,缸内原有的燃烧规律被打乱,且进气管CO2体积分数与排气管CO2体积分数存在循环耦合关系,因而EGR率在上升的过程中开始出现波动。开阀过程EGR上升并达到稳定的时间需要约22个循环,且前5个循环EGR率不足20%,大幅偏离40%的稳态值。EGR关阀试验中,EGR阀关闭后EGR率迅速下降,在5个循环的时间内即从40%降到0。开阀过程中,EGR率变化时间显著大于喷油策略改变时间,这是由于排出气缸的废气需经过EGR管道再次进入气缸,且受到进/排气压力波动影响。因此,造成EGR率变化严重滞后于毫秒级别的喷油参数变化,给柴油机燃烧模式切换带来难题。

图3 瞬态EGR率变化

03、切换过程EGR对燃烧特性影响规律

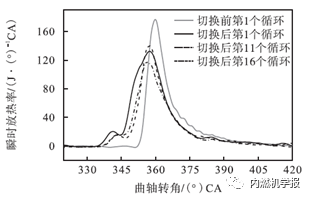

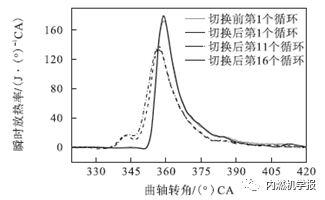

在负荷上限进行了CDC直接切换LTC试验,切换过程喷油策略由单段喷射变为两段喷射,同时EGR阀开启至50%开度。图4为切换过程逐循环放热率曲线。直接切换后首循环缸压峰值显著增大,瞬时放热率曲线出现低温放热区域,由单波峰曲线变成双峰曲线,两阶段放热现象是LTC模式主要特征。燃烧模式切换后,瞬时放热率峰值相位提前,且随着燃烧循环数增加,瞬时放热率峰值先减后增,直到第16个循环后主放热阶段瞬时放热率峰值稳定。

图4 负荷上限CDC-LTC直接切换过程瞬时放热率变化

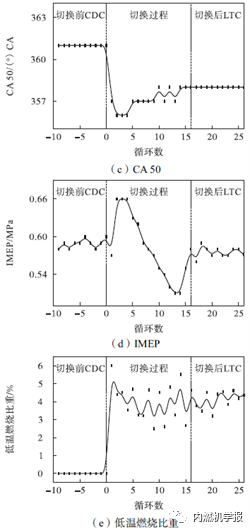

切换前、后全过程的燃烧参数对比如图5所示。燃烧模式切换后的数个循环内,EGR率较小,缸内压力迅速升高,缸内燃烧较为剧烈;随着EGR率的升高,缸内压力逐渐恢复到原有水平。低温燃烧比重定义为低温放热阶段的累计放热分数,在喷油参数变化后低温燃烧比重迅速升高并持续波动,随着稳定LTC的形成,最终稳定在4.5%附近。在负荷上限,CDC模式的IMEP波动率为1.69%,LTC模式的IMEP波动率为2.61%,但直接切换过程中的波动率达到12.82%,此切换过程中,IMEP出现大幅波动,在切换初期升高到0.66 MPa,然后逐渐降低至0.51 MPa,随后恢复至切换前的水平,各个燃烧参数也出现不同程度的波动。

图5 负荷上限CDC-LTC直接切换过程燃烧参数变化

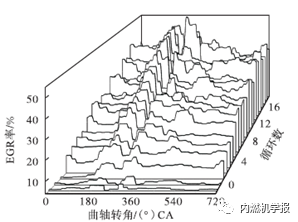

图6为CDC-LTC直接切换过程EGR率的变化,图中显示了切换过程中EGR率随循环数及曲轴转角的变化关系,其中第0 循环对应切换前1个循环,曲轴转角为360°CA 表示压缩上止点。随着切换后循环数的增加,EGR率先从0迅速上升到35%,随后出现波动并缓慢稳定在40%左右,且单个循环内EGR率存在随曲轴转角的变化规律,增加了稳定所需时间。CDC与LTC的EGR率需求及喷油控制规律存在明显差异,喷油控制可以在单个循环的时间内完成变化,而EGR率的稳定却要大约20个燃烧循环的时间。EGR与喷油的不协调是造成切换过程燃烧参数大幅波动的重要原因。

图6 负荷上限CDC-LTC直接切换过程EGR率变化

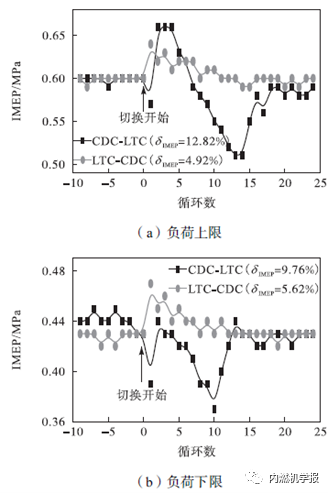

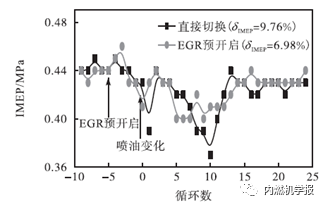

对LTC负荷上、下限CDC-LTC与LTC-CDC共4种直接切换过程进行试验,图7为切换过程IMEP变化曲线。负荷上限CDC-LTC直接切换过程中,EGR的滞后导致IMEP在切换初期显著增大,IMEP波动率IMEP δ达到12.82%;负荷下限CDC-LTC直接切换过程中,EGR偏离稳态值导致缸内燃烧不能得到有效组织,发动机功率严重下降,且出现转速不稳定情况,IMEP波动率达到9.76%。负荷上限与下限LTC-CDC的切换过程中EGR执行关阀动作,EGR率在5个循环内降低至0,因此,切换过程EGR率与喷油控制较协调,IMEP波动较小,分别为4.92%和5.62%。4种切换过程中,负荷上限CDC-LTC 的直接切换过程IMEP波动最严重,重点针对该过程开展了优化控制研究。

图7 直接切换过程IMEP变化

04、EGR预控策略对模式切换的优化

针对CDC-LTC 负荷上限直接切换IMEP波动大的问题,考虑EGR 滞后作用,采用提前5、10和15个循环增加EGR的方式开展了EGR预控制对IMEP波动的影响以及EGR优化控制。

图8为提前10个循环开启EGR阀的负荷上限CDC-LTC 切换过程瞬时放热率变化。切换过程中,提前10个循环预开启EGR 阀,在第11个循环将喷油策略由单段喷射改为两段喷射。EGR 阀开启后,EGR率逐渐上升,放热率峰值下降,燃烧相位推迟;喷油策略改变后,放热率曲线出现低温放热区域,此时由于EGR 提前增加,缸内燃烧状态已经是较为稳定的低温燃烧,放热率与稳态值接近。

图8 预开启EGR负荷上限CDC-LTC切换过程瞬时放热率变化

为了验证EGR阀预开启对负荷上限CDC-LTC切换过程的优化作用,分别提取直接切换与EGR预开启的切换过程中燃烧始点(SOC)及燃烧重心(CA 50)的逐循环变化情况,结果如图9 所示。直接切换时,EGR阀开度与喷油参数同时开始变化,SOC与CA 50迅速大幅提前再缓慢推后,整个过程燃烧较不稳定,燃烧参数波动明显。EGR阀预开启时,SOC与CA 50先略微推后,随着喷油参数发生变化后,SOC与CA 50迅速提前,且其值与稳定的LTC工况的参数值较为接近,波动明显减小,也未出现较明显的过度提前现象。这说明EGR阀预开启的方法能够减小缸内温度压力的波动,对燃烧稳定性产生了促进的作用。

图9 预开启EGR负荷上限CDC-LTC切换过程SOC与CA 50变化

在负荷下限CDC-LTC切换过程也开展了提前5个循环预开启EGR策略对优化IMEP波动率的影响研究。负荷下限CDC-LTC切换过程IMEP变化如图10所示表明EGR预开启在负荷下限也具有显著作用,切换过程IMEP变化规律与负荷上限CDC-LTC相似,EGR阀打开瞬间IMEP略微上升,随后逐渐下降;喷油策略改变后,IMEP出现波动并趋于稳定。直接切换过程IMEP波动率为9.76%,采用EGR 预开启控制策略后IMEP波动率优化至6.98%。

图10 负荷下限CDC-LTC切换过程IMEP变化

结论

(1) 柴油机CDC与LTC燃烧模式切换过程EGR瞬态响应滞后喷油变化是造成IMEP 波动主要原因;单缸机试验表明不同过程EGR 响应时间不同,在发动机转速为1100 r/min,EGR 阀开阀过程,EGR率的稳定需要22个循环时间;EGR阀关阀过程,EGR 率下降过程较为迅速,约为5个循环时间。

(2) EGR延迟对切换过程平顺性具有显著影响,CDC-LTC直接切换过程,EGR延迟造成切换初期EGR率与稳态值偏离20%以上,导致切换后首循环缸内压力显著增大;切换中期EGR率波动上升,缸内燃烧状况波动导致IMEP逐渐下降;切换后期EGR率逐步稳定,发动机运行在稳定LTC模式;CDC-LTC的直接切换过中IMEP 波动率达到12.82%。

(3) 采用预控制EGR可以显著改善模式切换过程中IMEP及燃烧参数波动的问题,在负荷上限CDC-LTC 切换过程中,提前5个燃烧循环预开启EGR阀,能够使IMEP 波动率降低为3.17%,较直接切换下降了75.3%。

文献来源及推荐阅读

[1]姚晔,石磊,邓康耀,胡建村,金江善.瞬态EGR对柴油机低温燃烧切换平顺性影响[J].内燃机学报,2021,39(01):11-17.

- 下一篇:自动驾驶系统测试详谈

- 上一篇:现代汽车发布无人驾驶概念车,可实现远程操控

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告