基于CFD分析和试验的整车热管理性能研究

随着各类一维和三维商用仿真软件的推陈出新,整车热管理开发越来越倚重于运用各类软件来验证方案,以期达到更佳效果的同时减少开发周期和成本,学者们在此方面做了大量的研究和实践。文章采用CFD仿真结合整车环境模拟仓试验的方法,验证了一系列优化方案对整车热管理性能的贡献,选择了最优的方案组合进行应用,帮助车型通过热平衡考核,对其他车型的开发也有很好的借鉴意义。

1现状分析

在某新车型项目开发中,出现了整车热平衡考核无法通过,冷却性能严重不足的情况。主要表现为:爬坡工况和高速工况水温快速超过118℃的报警限值,仪表报警,整车空调停止工作进入热保护状态;在连续爬坡工况中,还出现了发动机工作粗暴,功率和扭矩逐渐下降的现象。

通过采集发动机水温、进气温度、发动机控制单元控制数据等参数并分析后,将问题归结为3方面:1)散热系统性能不足,导致水温超标;2)停机后无法有效降低缸体和增压器温度;3)中冷器性能不足,导致连续爬坡工况下发动机进气温度超标,爆振增加,功率和扭矩丢失。

2方案制定

2.1优化格栅

增大车辆上、下格栅开口面积可以有效增加机舱进风量,但过大的开口会影响整车视觉美观性,对异物的阻挡效果也会降低,导致散热器过早的损坏;机舱进风量的增加意味着整车风阻的增大,这也会对整车油耗产生不利影响。因此,选择合适的格栅开口面积非常重要。

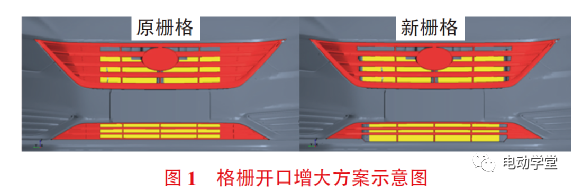

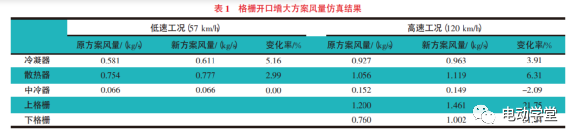

根据格栅造型、格栅与冷却模块的位置关系,制定了格栅开口增大方案,如图1所示。对方案进行了仿真分析,分析结果,如表1所示。

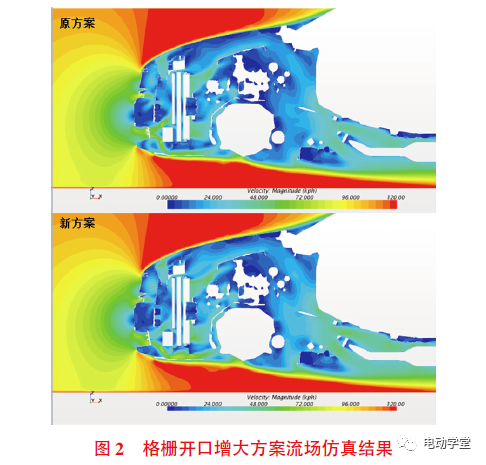

从表1可以看出,新方案相比于原方案,散热器进风量在低速工况下可增加2.99%,高速工况下可增加6.31%,但中冷器进风量在低速工况下无变化,高速工况下有所下降;对比上、下格栅的进风量变化(分别增加21.75%和31.84%),发现风量利用率有所下降。进一步分析流场发现,由于机舱在中冷器下方和散热器两侧均存在间隙,导致进入格栅的风量利用率不高,如图2所示。综上,决定采用新方案格栅,同时修改导风板方案以优化前端模块密封。

2.2优化导风板

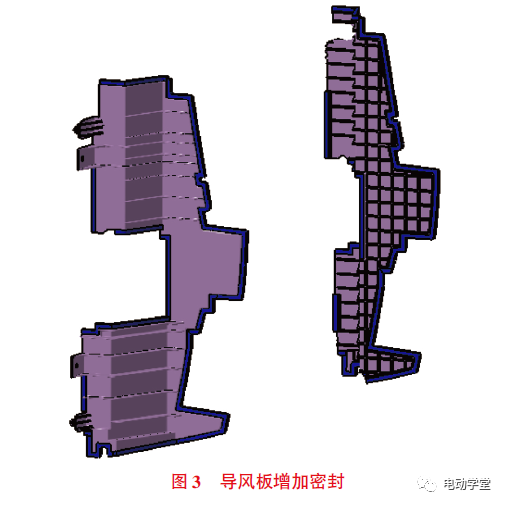

根据流场仿真结果,决定在导风板周边与保险杠的接触位置增加海绵条以优化密封效果,如图3所示。

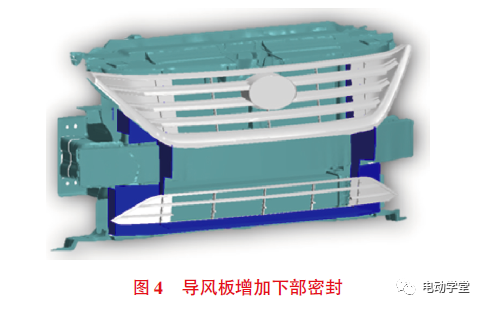

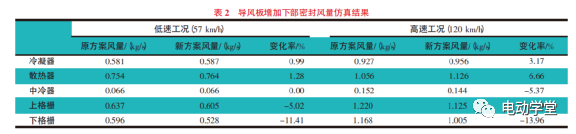

鉴于中冷器下方风量泄漏较严重,制定了增加下部密封的一体式导风板方案,如图4所示。CFD仿真风量,如表2所示。

低速工况下,新方案相比原方案冷却模块进气量变化不大,其中,冷凝器、散热器风量均有微小增加,中冷器风量不变。但新方案上、下格栅进气量均小于原方案,说明格栅进风的利用率更高。高速工况下,新方案的冷凝器、散热器风量相比原方案均有所增加,但中冷器风量减少。新方案上、下格栅的进气量均小于原方案,格栅进风的利用率显著提高,有利于整车风阻系数的减小。

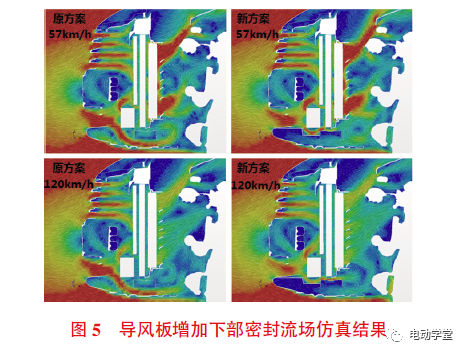

导风板增加下部密封流场仿真结果,如图5 所示。从机舱流场来看,新添加的下导风板不能完全解决格栅进风泄露问题,同时会使得下格栅进风量有所减小,这在高速工况下尤为明显:在120 km/h 的工况下,虽然进风泄露有所减少,但下格栅的进风量减少的更为明显,导致中冷器风量反而有所减小。

综上,增加下导风板产生的收益并不能抵消其产生的不良影响,因此决定仅采用增加海绵条密封方案,不采用增加下部封堵方案。

2.3提高风扇转速

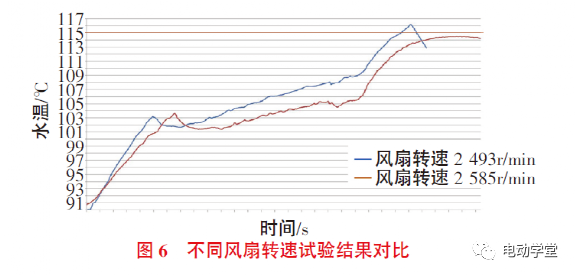

提高整车冷却能力的最直接手段就是增加冷却模块的散热量,而增大散热器的迎风面积是最有效的手段。但受限于整车造型,前端框架存在最大边界,散热器和中冷器难以增大迎风面积,因此想要增强冷却模块的散热能力,提高风扇风量也是比较好的选择。综合考虑风扇性能和噪音,将风扇转速由当前的2500r/min提升至2600r/min左右,并进行实车试验。在试验中通过外接电源的方式来驱动风扇,通过提升电流来提高风扇转速,试验结果,如图6所示。

从试验结果可以看出,提高风扇转速对冷却性能的提升效果明显,同时主观感受上风扇噪音并未有明显增加,因此决定采用此方案。

2.4优化风扇控制策略

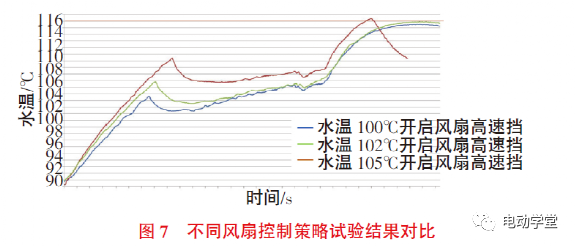

发动机水温和进气温度会直接影响发动机工作状态,爆振增加的趋势会促使发动机控制单元推迟点火提前角、增大喷油量等,因此,风扇的提前介入会改善发动机运转状态,有益于热管理。原风扇控制策略中风扇高速档开启较晚,无法有效抑制水温上升速率,并且发动机停机后风扇延时运转时间较短,无法满足增压发动机缸体和增压器高余热的散热要求。因此,分别制定了提前3℃和提前5℃开启风扇高速挡的方案,并将风扇停机运转试验从30s延长至60s。采用以上方案进行实车试验验证,试验结果如图7所示。

从试验结果可以看出,控制策略中对风扇高速挡的开启水温设定越低,对水温上升速率的抑制效果越好,对整车热管理性能的贡献越大。因此最终决定采用100℃开启风扇高速挡的方案。

3整车试验验证

基于以上方案验证结果,决定选用增大格栅进风面积、导风板增加海绵条改善密封、提高电动风扇转速并延长停机运转时间和优化电动风扇控制策略4个方案进行综合应用。应用后的整车热平衡试验结果,如表3所示。所有热平衡工况均满足要求,试验通过。

4结论

提高整车热管理的方式有很多,但应用在不同车型上的效果会产生很大差异,有些方案甚至会对整体产生不利影响,如文章所提到的增加下部密封方案。因此,方案的确定必须基于整车具体情况,进行详细分析后确定,CFD流场仿真可以提供很好的借鉴,并且缩短试验周期,节约费用。

- 下一篇:汽车紧急呼叫系统eCall

- 上一篇:磷酸铁锂电池模组过充热失控特性及细水雾灭火效果

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告