基于嵌入式系统的汽车制动参数采集与监测系统

汽车在行驶过程中的制动参数具有十分重要的理论研究意义。制动系统对汽车行驶安全起到重要作用[1],采集汽车在运行过程中的制动参数并对驾驶人的制动行为特性进行研究可以有效减少追尾事故的发生[2,3]。在制动意图识别方面,实时监测汽车的制动参数可有效辨识驾驶员的制动意图[4],在紧急制动情况下,缩短车辆制动辅助系统的响应时间,确保对车辆施加最大制动减速度,减小紧急制动时车辆的制动距离[5]。而对于制动意图及制动强度的及时识别及信息传递,可以有效减小车间安全距离[6],提高道路运营效率,并且有效减少后车制动反应时间,提高行车安全性[7]。在正常路面及不同冰雪路面下分析制动参数变化特性,基于各参数变化反推路面状态,结合车辆定位信息,可实现较高精度的城市路面状况判别[8,9]。因此开发便于编程和操作、成本低廉、扩展性强、安全可靠的汽车制动参数采集与信息发布系统,并结合实车数据对相关算法进行数学模型研究,才能在理论上建立起较为准确、简单适用和完善的数学模型,智能控制系统才能与车辆的实际情况相吻合,最终更好地结合实时车况展开应用。

然而汽车在行驶过程中的制动参数难以获取,主要原因为大多数车厂的车载自动诊断系统(on-board diagnostics, OBD)数据包中并未包括制动踏板数据,而通过接触式传感器获取制动踏板位移又会对驾驶员的驾驶操作造成影响,在上位机方面,数据采集卡或其他数据采集软件均存在价格昂贵,不易二次开发等缺点,因此开发具有便于编程和操作、成本低廉、扩展性强、安全可靠的汽车制动参数采集与监测系统具有十分重要的科研价值及商业价值。

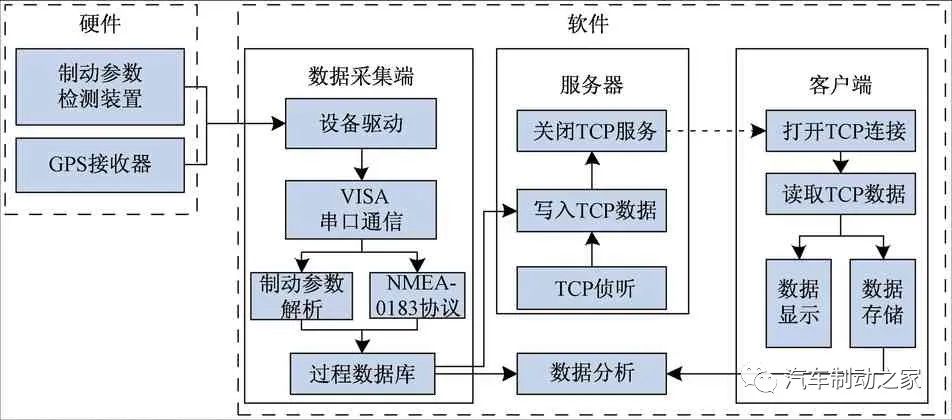

现将针对汽车在行驶过程中的制动参数难以获取问题提出一套基于硬件检测单元以及LabVIEW虚拟仪器的汽车制动参数采集与监测系统,系统中的硬件部分由GPS导航模块、制定参数检测装置构成,基于LabVIEW开发的软件部分由数据采集端、服务器以及客户端三部分构成,可将车辆在行驶过程中的位置信息、运行速度、制动行为数据以及车辆纵向减速度数据进行实时采集、存储以及在线分析,并基于TCP网络通信技术实现数据的远程传输,在客户端上进行远程监控。

图1 系统整体结构 Fig.1 System structure

1 系统整体结构与需求

系统整体结构如图1所示。该平台硬件部分由GPS导航模块、制定参数检测装置构成,基于LabVIEW开发的软件部分由数据采集端、服务器以及客户端3部分构成,可将车辆在行驶过程中的位置信息、运行速度、制动行为数据以及车辆纵向减速度数据进行实时采集、存储以及在线分析,并基于TCP网络通信技术实现数据的远程传输,传输数据可在客户端上进行远程监控,为相关方面的研究提供数据支持。

2 硬件平台构成

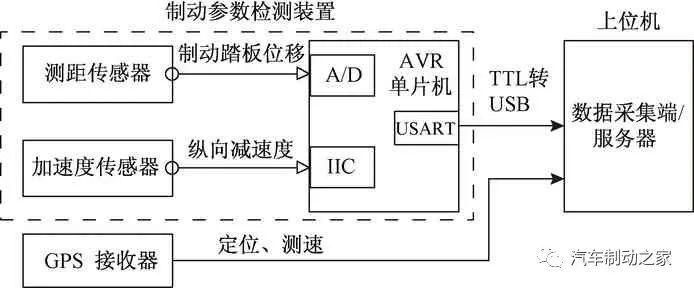

系统的硬件平台由制动参数获取装置以及NEO-6M UBLOX GPS接收器组成,硬件平台构成如图2所示。

图2 硬件平台 Fig.2 Hardware platform

制动参数获取装置由控制单元、GP2Y0A51SK0F光电测距传感器、加速度传感器、供电单元以及其他辅助电路构成。控制单元采用AVR单片机以及晶振电路、复位电路、A/D转换电路等外围电路组成,供电单元由 DC/DC 转换器PS5101和线性稳压芯片AMS1117-3.3组成,可为装置提供5 V 和 3.3 V两种电压。

GP2Y0A02YKOF测距传感器置于制动踏板下方,单片机通过A/D转换电路读取传感器接收的从制动踏板上反射回来的光强信号的变化转换为电信号的变化,实现对制动踏板位移及位移速率的测量,由于该传感器为非接触式传感器,整个测量过程不会对驾驶员的驾驶操作造成影响。

加速度传感器采用高精度惯性导航模块JY-901,其加速度检测量程为±16g,分辨率为6.1×10-5g,稳定性为0.01g,数据输出频率为0.1~200 Hz,具有较好的稳定性以及数据传输速率,模块与控制单元通过I2C总线进行数据通信。最终控制单元通过USART通信模式将数据从获取装置传输到PC端,进行数据的后续处理。

3 测控系统的软件实现

3.1 LabVIEW串口通信

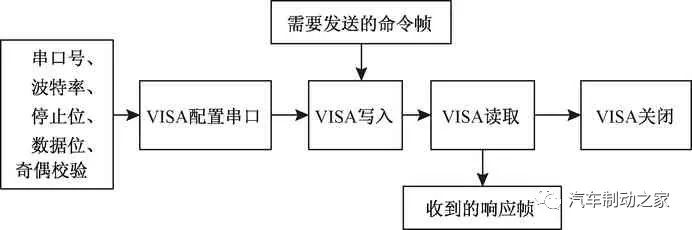

LabVIEW通过VISA(virtual instrument software archiecture)与串行接口仪器通信。VISA是应用于仪器编程的标准I/O应用程序接口(API)[10],VISA会根据实际接口类型自动调取相应的接口驱动程序例程[11],方便实现上层应用程序与接口总线仪器的通信。

完整的通信流程为:首先用“VISA配置串口”函数对串口号、波特率、停止位、数据位、奇偶校验等串口资源信息进行配置,接下来分别用“VISA写入”函数对串口发出命令或用“VISA读取”函数接收串口的数据,最后用“VISA关闭”函数关闭串口资源,串口通信随之结束(图3)。

图3 VISA通信过程 Fig.3 VISA communication process

图3 VISA通信过程 Fig.3 VISA communication process3.2 制动参数解析

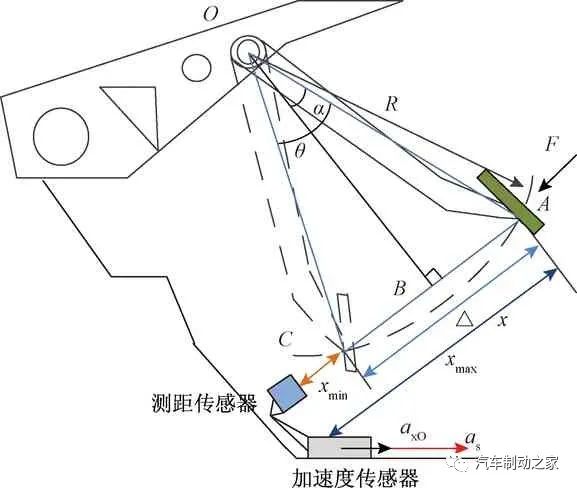

制动踏板结构如图4所示。设从制动踏板的旋转中心点到踏板上侧边缘之间的长度为制动踏板的旋转半径为R,选择制动踏板不受外力静止时半径R所在的方向为初始方向。平移之后的半径R与踏板反射面的上边缘交与点A,然后过该点,做其在车地板上垂直于R方向的投影点B,则选取点A位置安装测距传感器的安装板。在实车安装时,该装置总体将由一块带支架的安装板作为依托安装于汽车底盘之上,支架具有一定高度,使得当制动踏板被踩到最大位移时,测距传感器距离踏板位置3~5 cm,并且板子的倾斜程度要能够保证测距传感器发射的光线与踏板静止时半径R的方向垂直,即安装板与踏板静止时半径R的方向平行,点B在安装板上的投影点为传感器的位置。

图4 制动踏板结构 Fig.4 Brake pedal structure

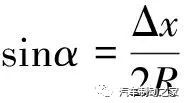

空载状态下测距传感器发射信号的方向与踏板的轴线半径方向是垂直的,在制动过程中,当制动踏板由初始位置移动到某一位置如图4中虚线所示位置时,传感器的测距方向保持不变,则可以得出制动踏板位移及位移速率的具体计算方法如下。

设制动踏板的在初始位置时测距传感器检测的距离为xmax,制动踏板满负载时传感器检测的距离为xmin,制动踏板旋转半径方向与初始时刻的旋转半径方向夹角为θ0,当测距传感器测得的距离为x时,制动踏板旋转半径方向与初始时刻的旋转半径方向夹角为θ,∠OAC的角平分线OB与OA的夹角为α,由几何定理可知:

θ=2α (1)

Δx=x0-x (2)

(3)

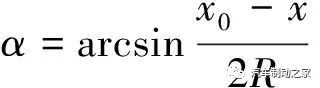

(3)由式(1)~式(3)可得:

(4)

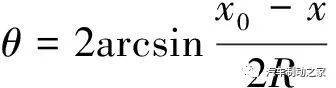

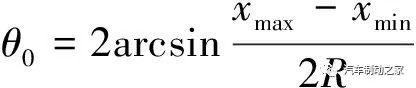

(4) (5)

(5) (6)

(6)式中:R、xmax、xmin在实际应用中可以作为已知量直接获取。通过式(5)可将制动踏板的位移以踏板旋转角度的形式给出。

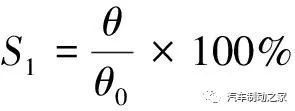

则制动踏板位移率S1可表示为

(7)

(7)又传感器的数据采集时间间隔ΔT为50 ms,则踏板位移的变化率S2可表示为

(8)

(8)设减速度传感器检测到的车辆纵向减速度为a,汽车在无动力、无制动状态下的纵向减速度为ax0,则汽车在制动过程中的制动减速度as为

as=a-ax0 (9)

3.3 GPS数据解析

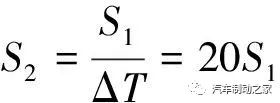

全球定位系统(global positioning system,GPS)具备GPS终端、传输网络和监控平台3个要素可以为用户提供车辆定位、防盗、反劫、行驶路线监控及呼叫指挥等功能[12]。本系统使用GPRMC定位语句获取定位及速度信息,“$GPRMC”定位语句结构如下:$GPRMC,hhmmss.sss,A/V,mmmm.mmmm,N/S,nnnn.nnnn,W/E,XXX.X,YYY.Y,DDMMYY,,,A/D/E/N*60。其中“hhmmss.sss”为UTC时间;“A/V”分别表示有效定位/无效定位;“mmmm.mmmm”为纬度;“nnnn.nnnn”为经度;“XXX.X”为速度;“DDMMYY”为UTC日期。

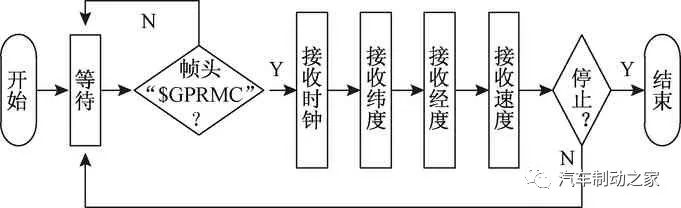

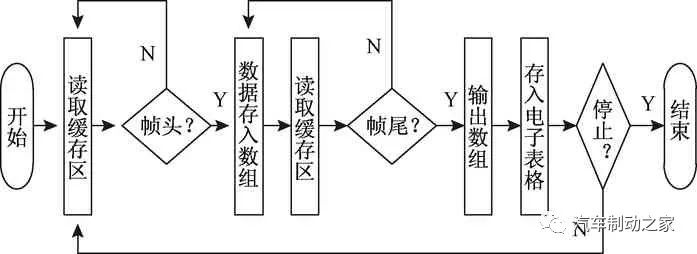

程序采集1 Hz“$GPRMC”数据,数据处理模块通过LabVIEW提供的字符串函数判断“$GPRMC”字符串,然后对NMEA定位语句进行逐句解析,解析内容包括时间、经纬度及速度。GPS数据解析过程如图5所示,解析程序如图6所示。

图5 GPS数据解析过程 Fig.5 GPS data parsing process

图6 GPS解析程序 Fig.6 GPS resolver

3.4 数据存储单元

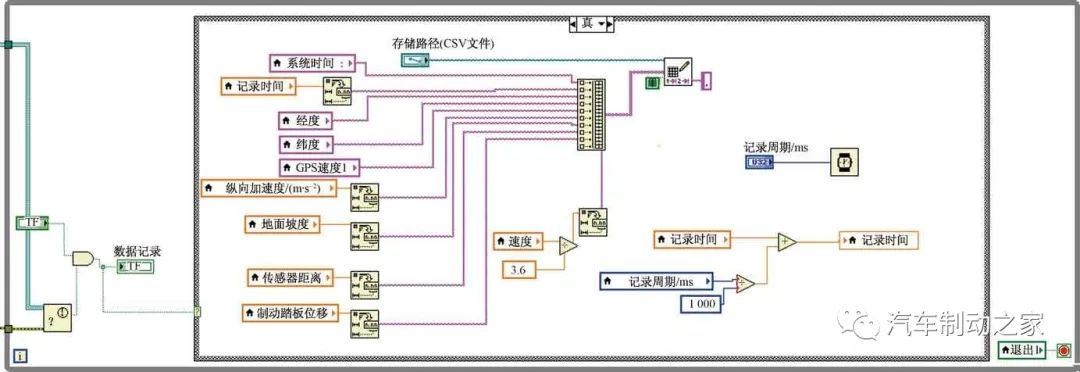

数据的存储程序采用电子表格文件来实时记录监测的数据,数据存储过程如图7所示。

图7 数据存储过程 Fig.7 Data storage procedure

数据存储单元的基本流程为,打开一个已存在的格式为“.csv”文件或创建一个新的“.csv”格式的文件,将GPS接收器和制动参数获取装置上传的数据分别存入预先设置的数组中,待一组数据全部存入数组后,将数组内的数据写入电子表格,再将该子程序置于while循环中,并在此while循环中设置200 ms的延时,即可实现每隔200 ms对采集到的数据进行一次监听,改变预设的延迟时间,即可改变数据记录频率。数据存储程序如图8所示。

图8 数据存储程序 Fig.8 Data storage program

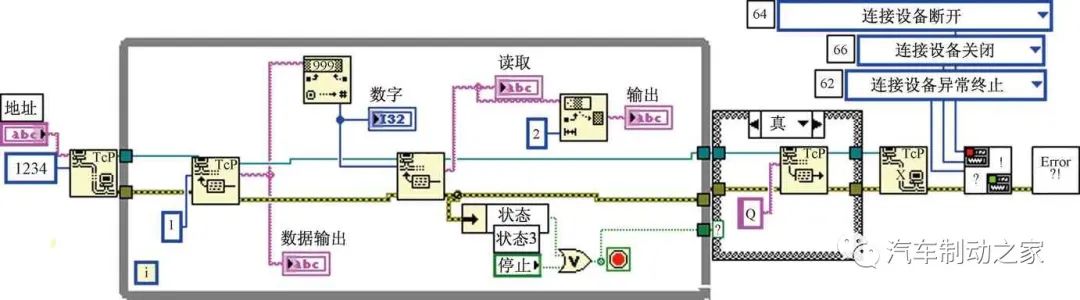

3.5 TCP网络通信

TCP(transmission control protocol)是一种面向连接的、可靠的、基于字节流的传输层通信协议,一个完整的TCP传输系统由服务器和客户端组成[13]。服务器通过IP地址以及端口号或主机名进行侦听,等待客户端与服务器的连接;客户端根据主机的IP地址和端口号发出连接请求;服务器与客户端建立连接后,通过读写函数进行TCP数据通信。

基于LabVIEW的TCP通信流程为首先服务器通过“TCP侦听”函数建立侦听,设置好超时时间、端口号以及IP地址,即可进行其他TCP函数的后续接入。利用“写入TCP数据”函数将待发送的数据帧发送到客户端程序。首先发送消息内容的字节数,其次发送实际的内容字符串数据。TCP服务器程序如图9所示。

在客户端中调用“打开TCP连接”函数进行与服务器端的连接,设置好与服务器相同的IP地址和端口号后,利用“读取TCP数据”函数读取服务器端程序发送的数据,数据读取完毕后,调用“关闭TCP连接”函数,退出程序。TCP客户端程序如图10所示。

图9 TCP服务器程序 Fig.9 TCP Server Program

图10 TCP客户端程序 Fig.10 TCP client program

图11 上位机界面 Fig.11 Upper computer interface

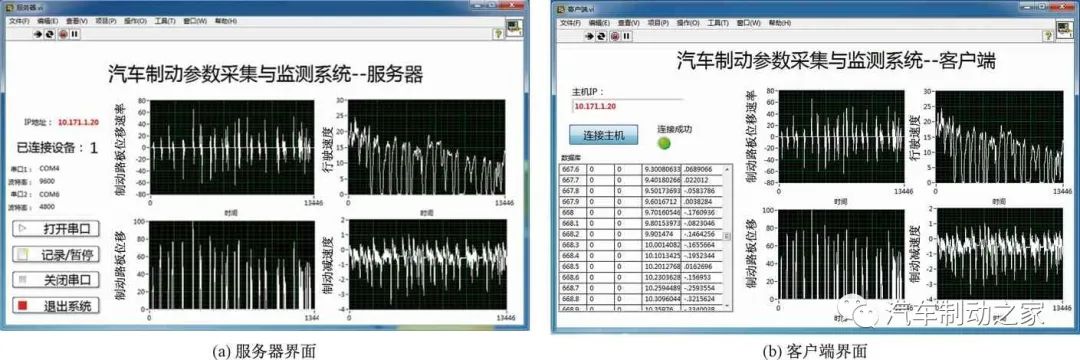

4 实车试验

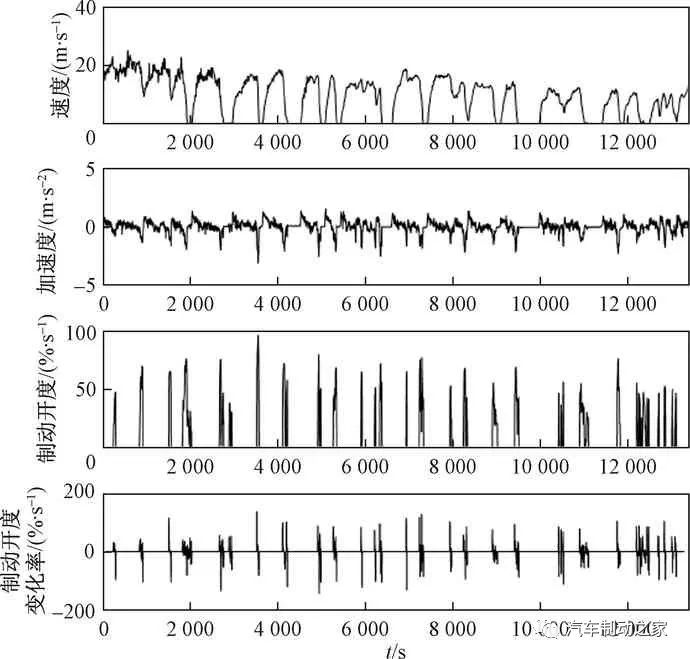

实车试验选择在大庆市铁人大道红岗区八百垧至让胡路区大庆西站段进行,试验全程共制动34次,数据采样频率为10 Hz,采集数据包括经纬度、运行速度、制动减速度、制动踏板位移及制动踏板速率。

上位机界面如图11所示,其中图11(a)为服务器,图11(b)为客户端。试验用车及试验仪器安装位置如图12所示,其中图12(a)为试验用车,图12(b)为制动参数检测装置,图12(c)为GPS接收器。制动过程相关参数如图13所示。

图12 实车试验 Fig.12 Real vehicle test

图13 制动参数 Fig.13 Braking parameter

5 结论

针对汽车在行驶过程中的制动参数难以获取问题提出了一套基于硬件检测单元以及LabVIEW虚拟仪器的汽车制动参数采集与监测系统,系统中的硬件部分由GPS导航模块、制定参数检测装置构成,基于LabVIEW开发的软件部分由数据采集端、服务器以及客户端3部分构成,可将车辆在行驶过程中的位置信息、运行速度、制动行为数据以及车辆纵向减速度数据进行实时采集、存储以及在线分析,基于TCP网络通信技术实现数据的远程传输,传输数据可在客户端上进行远程监控。由于采用虚拟仪器进行数据采集,系统具有便于编程和操作、成本低廉、扩展性强、安全可靠的特点。实车试验结果表明,该系统可实现汽车在行驶过程中的制动参数的数据采集与远程监控,可为相关方面的研究提供数据支持。

- 下一篇:2021年汽车芯片短缺

- 上一篇:纯电动客车冷却系统的能耗优化

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告