汽车座椅海绵发泡技术背后的故事

无论开车、乘车,一直坐在柔软的座椅上,接触的也只是皮质或布艺,却从未关注过座垫或靠垫内的世界,就像喝水从不关注水源从哪里来一样。好奇心打开后, 就想揭开那一层“面纱”,深入探究下提供舒适性和支撑力的座椅泡沫背后的故事。

下面就让我们一起探究下座椅泡沫背后的故事吧!

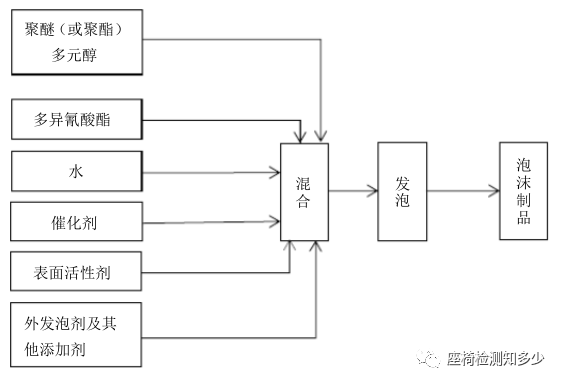

问题一:发泡如何形成的?

汽车座椅发泡说得简单一点,实际上感觉和做馒头差不多—将面粉、水、酵母混合之后进行搓揉,然后上炉子蒸。不过这当中肯定有本质的区别,蒸馒头是通过酵母进行物理发泡的过程。

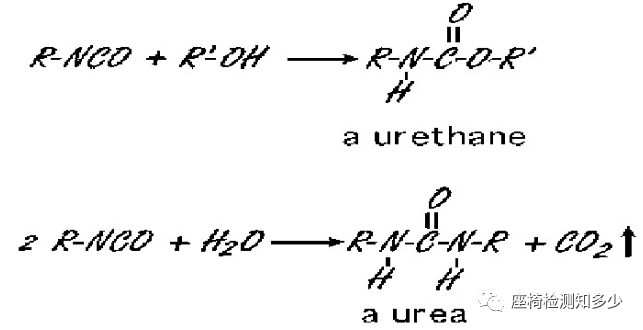

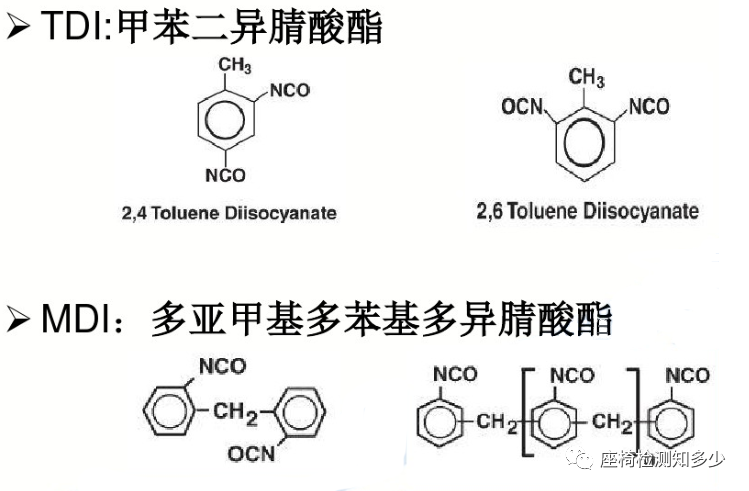

而汽车座椅的泡沫制造实际上是将聚醚,异氰酸酯,如苯二异氰酸酯(TolueneDiisocyanate,简称TDI)、二苯基甲烷二异氰酸酯(Methylenediphenyl Diisocyanate,简称MDI)之类的以及水和添加剂混合后反应生成的。其中,水和异氰酸酯反应产生二氧化碳和聚脲,聚醚和异氰酸酯反应生成了聚氨酯,而所有的这些混合之后像发面一样的形成泡沫。

在实际生产中我们会利用模具使得泡沫发起后形成我们需要的形状,我们称之为反应模塑。之后就是后期处理,这个过程较为简单,就是将它放在自由状态下进行熟化。因为泡沫是一种粘弹性物质,它的特性会随着时间、速度而产生变化,因此我们一般会把它静止8到24个小时,让它的硬度稳定之后,再拿到总装工厂去包覆,这就是一个座椅泡沫的生产过程。

问题二:制造工艺中热发泡与冷发泡的区别?

目前的发泡制作通常有两种工艺:热发泡和冷发泡。所谓热发泡就是浇注完成后,模具经过烘箱来完成反应,这个烘箱的温度一般情况下应该在摄氏220度到250度,低一点的在180度。

通过此工艺生产出来的泡沫优势是密度低,热老化性能很好,而且不需要单独开孔。另外,该工艺模具成本很低,在欧洲一些主机厂还是比较热衷于热发泡的性能,江森在奥地利的工厂有一条热发泡生产线,主要给宝马奥迪等厂商来供货。然该工艺劣势是能源消耗比较大,同时因为模具上的排气孔会产生较多的“蘑菇头”,化料浪费较多,而且后期现场清理和设备维护也会比较麻烦。

而冷发泡并不是说模具是冷的(温度大概在50度到70度),只是相对热发泡来说较低。冷发泡反应过程跟热发泡是一样的,只不过模具通过热水或电来加热,较为复杂.但它的制造现场会比较干净,能源消耗较低, 这种工艺目前应用较多。

在同样密度条件下,两种工艺成本差不多,热发泡相对低一些,江森自控创新团队目前正在研究热发泡如何克服之前的劣势,同时又能确保其客户青睐的性能。

问题三:发泡材料TDI与MDI的应用范围与区别?

TDI、MDI的选择是根据不同地区的需求来确定的,拿我们的客户来举例,北美的客户,以前主要使用的是纯TDI,现在有些公司开始转用TM8020;日本倾向采用的是TDI,而欧洲用的则是MDI。而中国的客户则是非常多元的,江森在中国异氰酸酯范围较为宽泛,有TM8020,、MDI、和MT( TDI混在MDI里面)。

MDI与TDI的区别在于,MDI能够提高泡沫的耐湿热老化性,耐久度,但反应活性比TDI高,因此MDI用于泡沫生产的时候密度比较高。现在欧系车一般密度要求都会在60kg/m3以上。TDI泡沫弹性较好,一般可以做到密度35kg/m3,最低据我所知是28 kg/m3的密度,但28的时候物理性能是个挑战。这样在同样硬度时,TDI可以做到更低密度,从成本上能够节约很多。但是TDI因为蒸气压较高,气味大,挥发毒性较MDI高,在生产中,需要更多关注对员工健康和环境的影响.

不过,江森自控自2008年开始研发MDI和TDI混线生产的方式,目前已经在工厂里面开始量产。这条线的特殊性在于既可以生产MDI产品,又可生产TDI产品,另一方面从舒适性考虑,在一块泡沫上部分用 MDI,部分用 TDI,满足不同客户需求。今年的上海车展大家会看到这样的产品.

问题四:生物基作为一种更环保的材料,目前开发和市场应用情况如何?其提取是否更为困难?成本是否也会很高?

生物基的种类很多,如江森自控就有大豆油聚醚、蓖麻油聚醚、棕榈油聚醚。现在在国外很多车型上已经应用了,如福特、克莱斯勒等。在中国,目前主机厂没有这方面的需求,但随着国家对乘用车车内空气质量和VOC的要求越来越高,石油来源越来越少,国内的主机厂也会往生物基聚醚方向转变。

至于提炼上目前并不是特别困难,现在市场上的生物基聚醚并不是100%生物基。而是将生物基油提取出来之后结合常规的聚醚合成技术,生产出来一种新的聚醚叫生物基聚醚,真正的生物基含量往往不到20%.

目前生物基聚醚在国内价格上随市场波动较大,没有形成大规模、批量化的生产,价格和常规聚醚相比没有优势。

问题五:如何衡量企业发泡技术的成熟度?

我们会从“人、机、料、法、环”这五个方面去考虑。

人:是指有经验的发泡专家,能够保证产品满足客户的要求。我们江森自控在中国的发泡专家有超过40多名,针对工厂的整个制造流程会给出很多指导性的意见。

机:即生产设备的可靠性要高,有稳定的输出,以保证产品的稳定性。江森自控跟全球顶级的三家发泡设备供应商—克劳斯玛菲(KraussMaffei)、亨内基(Hennecke)、意大利的Cannon都有合作。同时对设备供应商亦不断提出引领行业的技术要求,包括设备流量的控制、压力控制等,充分保证了设备输出的可靠性。

料:指的是要有一个可靠的原材料供应。以中国为例,江森和国内外知名的、有品质保证的供应商合作。我们的异氰酸酯供应商主要是拜耳、巴斯夫和亨斯迈(Huntsman)三家,还有国内最大的异氰酸酯供应商万华。聚醚这一块国内我们主要和上海高桥石化、天津三石化、蓝星东大,南京可利亚这些中国首屈一指的聚醚生产厂家合作。同时我们在原材料入厂之前都会进行一系列的检验,保证原材料的可靠性。

法:主要指的是制造方法和检测方法。在制造方法方面,江森自控采用全球运营体系(Global Operations)和标准。另外,江森自控的Joint Commission Satellite Network制造体系:全球的工厂设备、制造标准流程、检测设备亦是统一的,这样各个工厂生产的产品可以进行比照。

环:主要指的环境保护。江森自控一直以来非常注重对环境和员工健康的保护,欧洲、北美、中国、东南亚的分支机构之间在工厂布局方面的历史数据,员工的健康安全、有毒有害气体的排放,以及工厂的通风系统,新技术和手段等方面经常会展开讨论分享,最终实现既保证员工的身体健康,又不让有毒有害的物质挥发到大气中去。

总的来说,人、机、料、法、环是衡量发泡技术成熟程度的关键。

问题六:如何保持座椅泡沫长久不变形同时又保持它的舒适度?

其实这是泡沫回弹性的一个问题,我们需要从配方、生产、和工艺角度来保证,同时兼顾考虑泡沫密度和硬度的最佳范围,最终把泡沫结构从配方上和生产工艺上保证其稳定性。

江森自控在配方体系和泡沫历史数据的积累上有自己的独到之处, 其次我们会根据座椅的实际使用情况,采用模拟测试的方法,如反复压缩试验、假臀试验、移入移出等,对泡沫或座椅进行检测。通过这一系列的手段保证座椅在使用过程当中规避掉“坐塌陷”的问题。

在舒适性方面,江森自控在这方面为我们提出的是双硬度产品或者是多硬度产品,我们会在泡沫不同区域给出不同的硬度来支撑,比如腰椎这个地方,延缓长时间驾驶的疲劳感。我们推出的R-Comfort,DHH泡沫既可以提高泡沫的短途驾驶的舒适性又能够延缓长途驾驶带来的不舒适。

问题七:座椅泡沫是车内污染源的一部分,关键控制措施有哪些?

泡沫挥发物主要有两种来源:一个是从原材料里面来(包括聚醚和催化剂、添加物),一个是反应过程当中产生的。江森自控目前的做法第一个是原材料的控制,我们有攻关小组,会跟原材料供应商展开垂直的整合,将我们的问题带给他们,之后再经过反复的测试、检测、反馈及修改,进而得到最佳解决方案,这样我们先从原材料上面已经达到或者超过了国家对VOC的要求。在反应过程也是一样,我们会采用一些添加剂或者其他一些方法,对配方进行优化,来降低反应过程当中产生的挥发物,从而能够保证我们的产品做得非常环保。

事实上,从2007年开始江森自控在中国就开始研发低挥发的配方,目前很多工厂,包括通用、大众的诸多车型用的都是我们的低挥发配方产品。

问题八:座椅泡沫本身很轻了,有无促其更轻的办法?

江森就有,我们主要通过模具的特殊设计,生产工艺的革新,不断让泡沫变薄,同时保证泡沫的舒适性和耐久度。欢迎你来今年上海车展的江森展台, 届时我可以给你展示我们的两个新技术。

第一个是水平发泡DHH,这个是双层发泡的技术,我们可以将泡沫底层做得比较硬一些,上面一层做得比较软一些。侧翼也可以做到是同样的双层发泡,也可以是不同硬度。这样一方面有非常好表面柔软性,又能够保证平均的应力分布,提供长途驾驶的舒适性。

(水平发泡DHH)

另外一个技术叫R-comfort,呈现在座椅泡沫上表面会有各种纹路。一方面保证了短途驾驶的柔软性, 并且加快气体的流动,帮助长时间乘坐所造成的热量的散发,同时又保证泡沫的舒适性。

(R-comfort)

另外,江森还在不断寻求新的原材料,使得产品在低密度情况下,仍能保持好的物理性能.

问题九:座椅泡沫在降低成本上有哪些措施?

泡沫的成本主要由两块构成,一个是材料成本,一个是生产运营成本。

材料降本:江森自控拥有自己的配方体系, 我们只是从原料供应商那里购买原料,包括催化剂,这在成本和技术上都有优势。

至于生产运营成本,我们主要的努力方向是通过自动化、精益生产这两个方面来降低我们生产运营的成本。

问题十:在发泡技术方面目前还有哪些技术瓶颈难逾越或者存在哪些空间?未来技术趋向是什么?

聚氨酯生产是汽车座椅泡沫是行业内的通用方法.任何一种技术,都存在相应的瓶颈和空间。做泡沫这么多年,我感觉首先原材料需要提升,目前我们的原材料都是通过石油提炼出来的,在生产过程中并不能保证材料成分的单一性, 而是会有很多的杂质或副产品,而这些物质在目前的生产工艺条件下是无法完全消除的,这就会对我们最终的制品无论从VOC方向还是从性能方向都会带来影响。

举个简单例子,聚醚的分子量,我们要求在质谱图上,分子量的峰值宽度给做的越窄越好,但是因为化学反应的复杂性,这个峰值宽度可能会很宽,也就是平均分子量能够做到要求,但是它里面大分子、小分子很多,最终就会对泡沫性能影响非常大。江森自控在中国现在有三个主要的研发中心(上海、长春、重庆),对原材料会用专业设备进行检测来保证入厂的稳定性。当然这种检测只是治标不治本的一项工作,最关键还是原材料的改善上。目前我们还没有找到一个非常好的替代产品,特殊的有,但是没有大规模的业务,且只是在实验目前并没有非常成功的案例。

需要提升的第二个方面就是泡沫的生产工艺。泡沫生产是一种闭模反应过程,我们不知道合上了模具之后里面是什么一种情况。泡沫不像金属零件,只要设置好,生产出来的产品偏差可能就在几μ之内的,先后连续出来的泡沫都不可能是一样的。我们经常会碰到的问题是,同一个浇注路线,浇注配方,同样的设备和参数, 前面生产都没有问题,突然就会出现问题,往往还是不重现的, 这些常是由模具,设备等因素造成的。然而整个生产是我们看不见的,无法做出精确的判断。

第三个是政策法规的具体实施上面,比如VOC的出台和完善。

所以,我个人认为主要困难的地方和需要提升的地方是原材料、设备和政策法规的实施三个方面。

至于技术趋势,我认为主要有四个方面:环保低挥发、舒适性、耐久性、灵活性和多样性。

- 下一篇:芯片和软件主导的汽车时代

- 上一篇:2021年汽车芯片短缺

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告