文章来源:威马汽车科技集团有限公司 0引言 目前 PTC系统是纯电动汽车上成熟且安全的采暖系统,某车型本次试验车该系统通过金属支架安装在车辆机舱前横梁上。车辆在各种复杂路面上行驶时会受到各种载荷带来的冲击,不仅仅对于底盘与车身件并且对于各类模块的

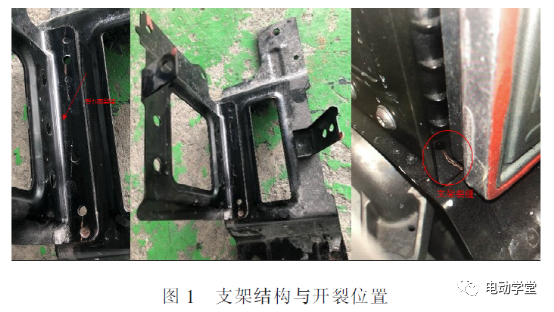

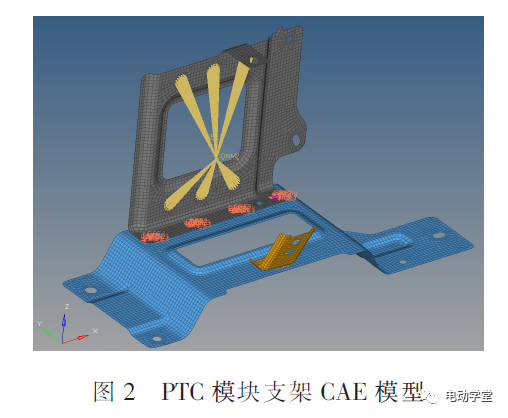

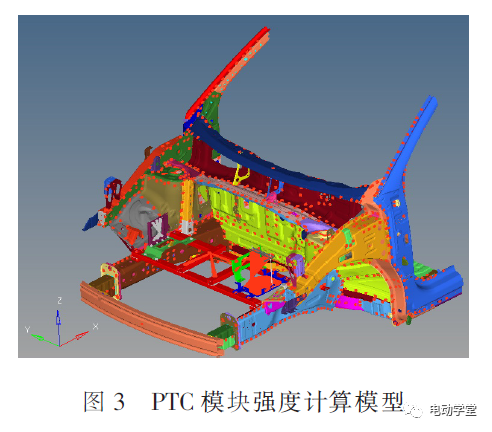

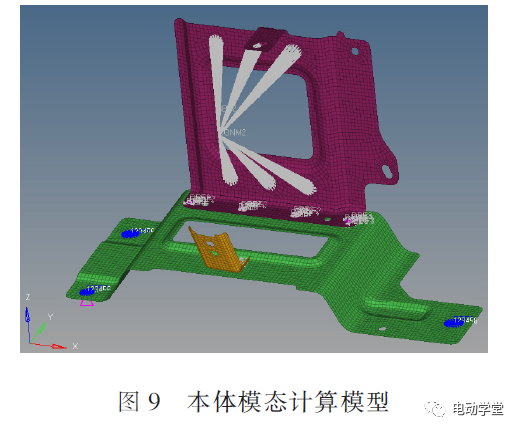

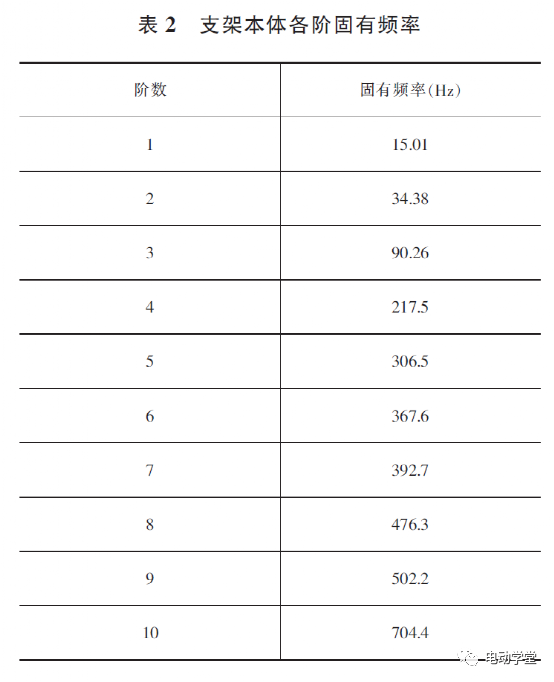

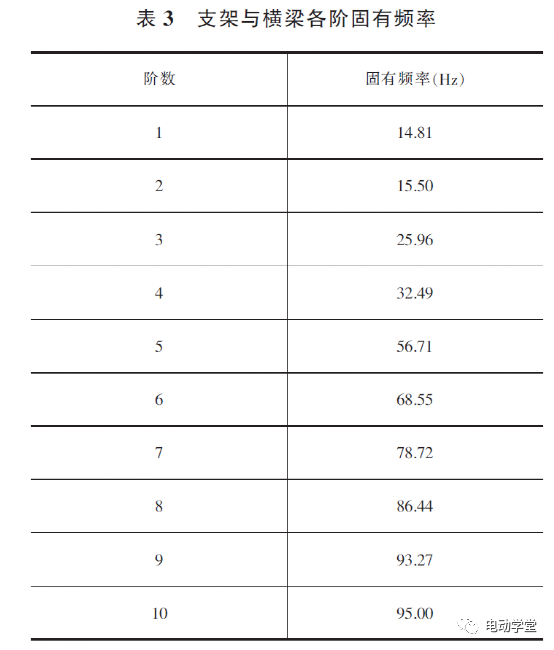

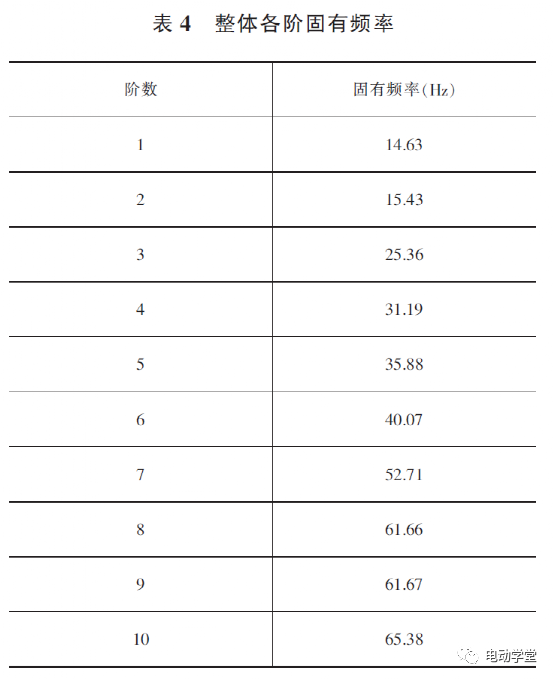

目前 PTC系统是纯电动汽车上成熟且安全的采暖系统,某车型本次试验车该系统通过金属支架安装在车辆机舱前横梁上。车辆在各种复杂路面上行驶时会受到各种载荷带来的冲击,不仅仅对于底盘与车身件并且对于各类模块的安装支架而言也是 极大的考验, 因此设计出安全可靠的支架对于车辆 研发与使用而言是必不可少的。道路试验是指机动车制造厂商为检测新型车辆的各项性能、 技术参数而在不同环境及真实道路上进行的试验。将众多复杂且恶劣的地形集中在整段路面内,车辆驶过该路面不同地形时承受不同方向、频率、大小的载荷,使车辆以不同里程、不同路面组合与不同循环数驶过,从而用来对车辆进行试验的路面被称为强化耐久路,为了更快的暴露问题与更好的检测车辆性能,一般会采用强化耐久路对车辆进行路试。PTC(PositiveTemperatureCoefficient)模块即车载前舱高压加热器,具有体积小、输出功率大、恒温自控等优点,在现阶段是最为稳定可靠、高效且无污染的方案。随着纯电动汽车的发展和普及,开发一款结构紧凑高效的PTC加热装置完全符合电动汽车的发展潮流。在某车型强化耐久路试中, 试验车前舱的PTC 模块支架发生了开裂与断裂问题,如图 1所示。 为了明确产生问题的原因并对其改进优化,进行了下述分析与研究。由于在试验中支架发生开裂, 故对其进行CAE分析。首先对其进行强度分析,确定是否为强度不足原因导致的问题;其次对其进行模态分析,确定其低阶模态频率,了解其模态性能;最后对其进行振动疲 劳分析; 根据分析结果,对结构进行优化,并进行CAE验证分析,最后制作样件搭载路试车进行试验验证。在车辆的行驶过程中, 会出现以下对支架产生各个方向冲击的典型恶劣工况:(1)垂直上跳工况; ( 2)紧急制动工况;(3)左急转向工况;(4)右急转向工况;(5)左急转向后紧急制动工况。这几种工况会对车辆造成各个方向的惯性载荷冲击,在整车研发流程的CAE分析中,一般用这五种分析工况来计算考察支架类的强度。Hypermesh是一款功能强大的前处理软件,ABAQUS则是车企通用的一款功能强大的求解器,这两款软件能够结合使用从而达到对结构进行精确计算的目的。本章基于Hypermesh与ABAQUS对PTC支架进行强度分析。使用 Hypermesh对结构进行网格划分、材料设 置、属性赋予与边界条件定义。首先对数据进行几何清理,清理完成后,对于钣金件使用 2d平面shell网格,并在属性中对其赋予厚度;对于实体结构以solid网格划分为四面体网格。网格划分完成后,对网格进行质量检查,修正质量较差网格与失败网格,以保证计算结果的准确性。PTC模块本体以质量点代替,在其质心位置建立mass点,以RBE2单元连接至安装点。焊点建立为ACM类型。划分好的网格如图2所示。由于支架安装在前舱横梁上, 为模拟其真实受力状态,故在分析时将其安装在横梁上,连带横梁一起,截取部分白车身进行计算。对每个零部件赋予其相应的材料与属性后,在白车身截断面各节点建立约束,约束安装点全部自由度,对整体分别施加五个强度工况下的惯性载荷,完整计算模型如图3所示。将设置好的计算模型导入 ABAQUS进行计算,然后在Hyperview中导入结果进行显示。PTC支架采用的材料为DC01,该材料的屈服强度为209MPa,若在某工况下结构的应力集中最大处高于这个值,结构在该工况下该位置将发生屈服,即强度不满足要求。故在强度计算中,一般以结果不大于屈服强度作为目标,小于屈服强度即为合格。详细计算结果如表1所示。结论:由应力云图结果可知,该支架在各工况下最大应力均未超出材料屈服,满足强度要求。 故该支架开裂问题并非强度问题,并对其进行后续分析。模态分析是研究结构动力特性一种方法,一般应用在工程振动领域。 其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率和模态振型。分析这些模态参数的过程称为模态分析。基于 Hypermesh与Nastran进行模态分析,在Hypermesh中做完前处理后提交Nastran进行计算,最后在Hyperview中显示结果。首先计算支架本体模态分析, 计算模型如图9 所示;其次计算支架安装在横梁上时局部模态,计算模型如图 10所示;最后计算携带白车身时的整体模 态,计算模型如图 11所示。分别对三种模型计算工况模态, 前两种约束安装点1至6自由度,第三种约束白车身截断面各节 点 1至6自由度。由于结构或材料在振动时通常是低阶模态在发生作用,故只计算其前10阶模态,各阶固有频率如表2至表4所示。基于三种状态下各阶固有频率结果对比, 选用支架安装在横梁上的模型,在1-100Hz范围内对其进行振动疲劳分析,分析其振动疲劳性能。零件或结构在外部激励作用下, 会同时发生振动和疲劳裂纹扩展,两者之间相互作用不仅影响工程结构的正常工作,还将严重地影响结构的安全可靠性。振动是指机械或结构系统在其平衡位置附近的往复运动,是物质运动的普遍形式之一。疲劳特点是无明显的塑性变形,常出现突然断裂。

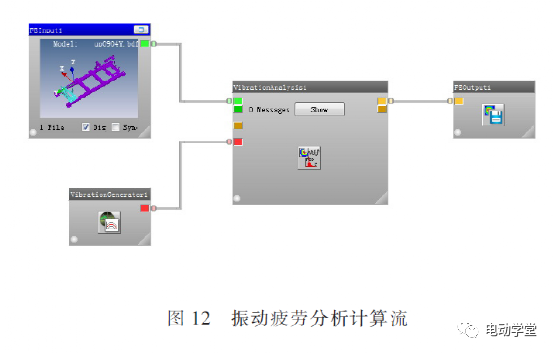

性,解决各种机械结构振动问题的重要手段,广泛应用于航空航天、汽车以及包装运输等领域,其为结构环境振动试验的核心 。NcodeDesign-life可结合Nastran对试件进行疲劳可靠性仿真分析,通过导入有限元分析结果和载荷时间历程文件,即可得到试件在循环载荷作用下的寿命图。先通过Nastran施加强制位移计算频率响应,将频率响应的输出结果作为Ncode计算的输入文件,赋予扫频激励、材料E-N曲线与求解器参数后进行计算,输出的结果使用Hyperview进行后处理显示。约束横梁与前纵梁连接点 123456自由度,分别在X、Y、Z三个方向加载单位载荷的强制位移,得到计算结果后,导入Ncode进行疲劳分析。疲劳分析包含X、Y、Z三个方向,每个方向扫频1-100-1(Hz),速率为20次/小时,各方向扫频加速度均为1G;每个方向循环900次,一共循环2700次。Feinput模块输入文件为Nastran结果文件,激励为扫频振动激励VibrationGenerator模块,求解器为VibrationAnalysis模块,Feoutput为结果输出模块。分别对X、Y、Z方向依次进行计算,从而得到输出结果。结果为疲劳损伤值,当损伤值大于1时,表示在扫频工况下,有发生疲劳破坏的风险,此时结构若发生破坏,则振动疲劳是发生失效的主要原因。

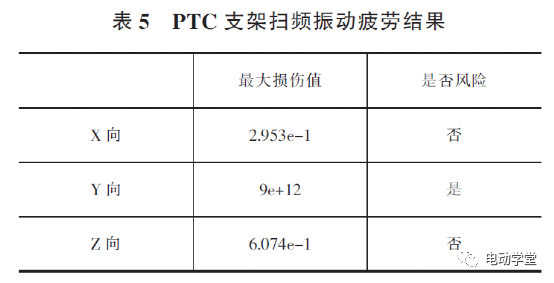

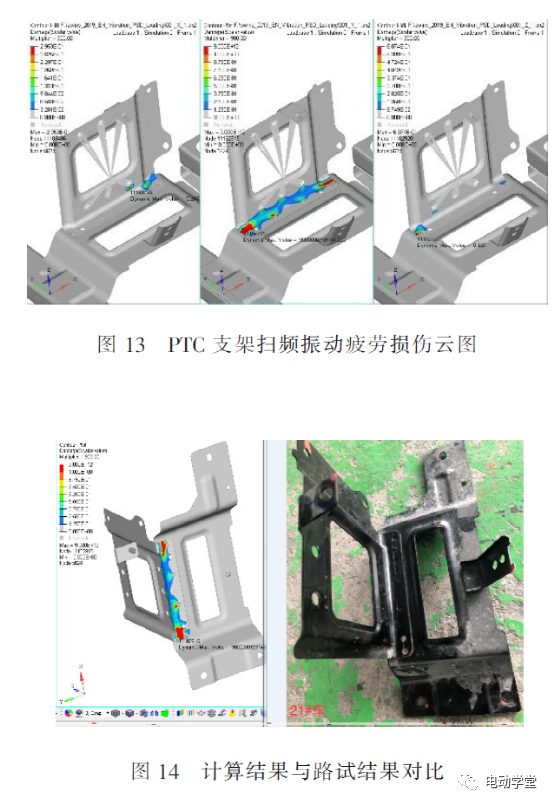

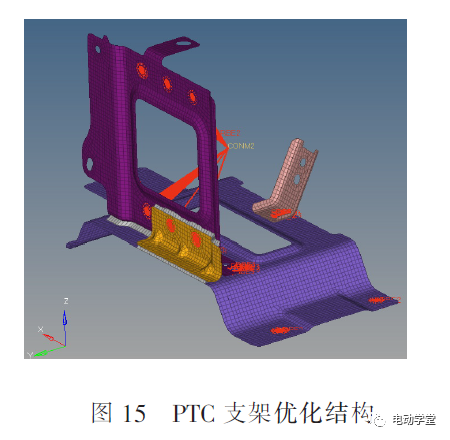

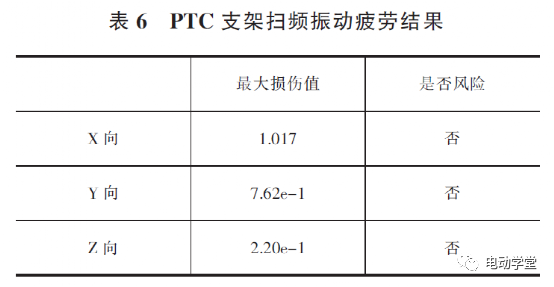

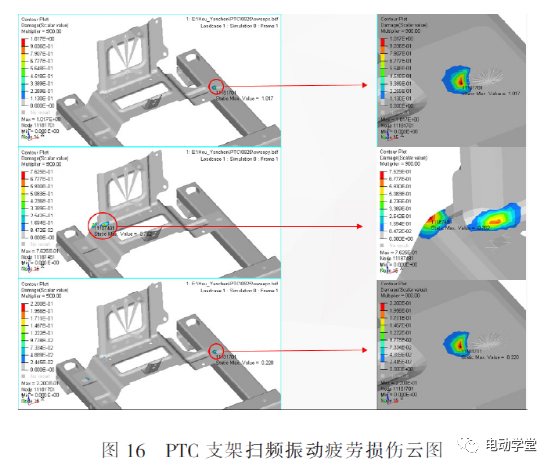

各方向振动疲劳结果输出后, 在后处理软件Hpyerview中显示,统计出结果如表5所示。详细的疲劳损伤云图如图 13所示,从左至右依次为X向、Y向、Z向。云图显示的损伤值最大位置与路试发生开裂的位置一致,结果对比如图 14所示。这表明了计算的准确性。由扫频振动疲劳分析结果可以判断,开裂原因即为疲劳损伤,而非强度问题。在Y向扫频时损伤值极大,可以判定疲劳开裂原因为结构的Y向支撑 不足。根据疲劳结果对结构进行优化。 由于Y向支撑不足,在支架侧面增加加强件,增强Y向支撑;将支架底板Y向延长,为加强件提供安装面;开裂结构为焊点连接,且仅有4颗焊点,优化后在支架与加强件之间增加焊缝连接与螺栓连接。优化后的结果如图15所示。对优化后的结构进行扫频振动疲劳分析, 以验 算其疲劳性能。 以相同的边界条件基于Nastran对结构进行频率响应分析,得到的输出结果作为Ncode的输入文件,以相同的计算条件分别对结构进行X、Y、Z方向的扫频振动疲劳计算。详细的疲劳损伤云图如图 16所示,从上至下依次为X向结果、Y向结果、Z向结果。将优化后结构制作样件, 搭载路试车进行10000Km强化耐久路试,在路试完成后,结构未发生开裂,开裂问题已解决,支架已经可以满足搭载PTC模块进行使用的要求。路试车在路试中 PTC支架折弯处附近发生开裂,经强度计算可知该结构强度满足设计需求,而Y向扫频振动疲劳分析结果中,损伤值较大的位置集中在支架折弯处,这与路试结果吻合,计算准确。该样件的损伤原因为疲劳损伤,导致疲劳损伤的原因为Y向支撑不足;在对结构进行优化后,计算结果无风险,满足设计需求;将优化后的结构制作样件并搭载路试车进行试验验证,未发生开裂,优化有效,支架开裂问题成功解决。

广告

广告