基于AMEsim的电动汽车单水泵冷却回路仿真

引言

传统燃油汽车的热管理主要针对发动机的温度管理,包括发动机冷却系统和空调冷却系统等[1-2]。在电动汽车中,电池和电机电控的生热和传热与运行工况和冷却回路的主动散热息息相关[3]。电机水套和电控水套通常连接到同一冷却回路,以最低耗电量为指标得到电机电控冷却回路最佳冷却水温度,设计水泵最佳工作策略[4];得到最佳冷却水温度后,设计散热风扇的控制策略来对冷却水温度进行控制[5]。当同时考虑电池,电机和电控时,若采用分体式液冷模式,则需分别搭建电池冷却回路和电机电控冷却回路,并开发出适应不同冷却回路要求的控制策略[6]。

本文通过AMEsim搭建电池电机电控的热管理模型,以电池、电机及电控的温度为管理目标,设计了单水泵供给冷却液流经电池、电机及电控的冷却回路,在NEDC工况下,以耗电量最低为评价指标得到流经电机电控表面的最佳冷却液温度,在最佳冷却温度下,对水泵进行PID控制与开关控制的效率对比。

1 电动汽车整车冷却回路设计

1.1 冷却回路连接方式

电动汽车整车冷却的关键部件有电池、电机及电机控制器、其中电池最佳温度范围为25-35℃,电机及电机控制器最佳温度范围为40-60℃。

空调冷却回路在本文中用于控制电池温度。空调压缩机功率由电池当前温度与目标温度的差值进行控制。

电机及电机控制器冷却支路中主要包括水泵、电机控制器水套、电机水套、散热器和散热风扇等部件,电池冷却支路中主要包括电池包、冷却板、换热器等部件。整个冷却回路在水泵与电机控制器水套之间有三通阀,由此通过单水泵供给冷却液。

1.2 冷却回路工作策略

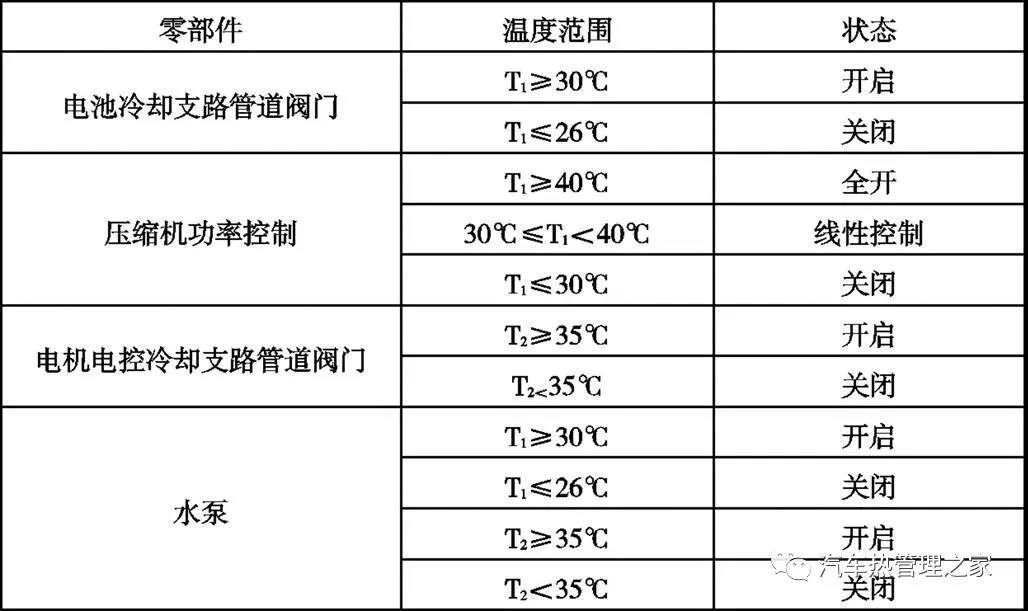

为实现对整车关键部件温度控制,需要制定各冷却回路的工作策略如表1。

表1 冷却回路工作策略

表1中空调压缩机功率由PID控制,电池冷却支路中冷却液流经换热器后温度降低。水泵功率为电池冷却支路冷却液所需功率和电机电控支路冷却液所需功率之和。

2 电动汽车整车冷却模型搭建

模型搭建中主要使用了AMEsim中的IPF-drive库和Electric Motors and Drives库搭建驱动系统,Two-Phase Flow库和Air- Condition库搭建空调模型,Thermal Hydraulic库用于搭建冷却回路,电路由Electrical Basics库搭建,使用Signal和Control库对各部件进行控制,Thermal库则用于体现部件之间的热量传递。

3 最佳温度仿真

在环境温度为35℃时,电池目标温度为30℃,电池温度在工况内可以稳定在30℃附近。

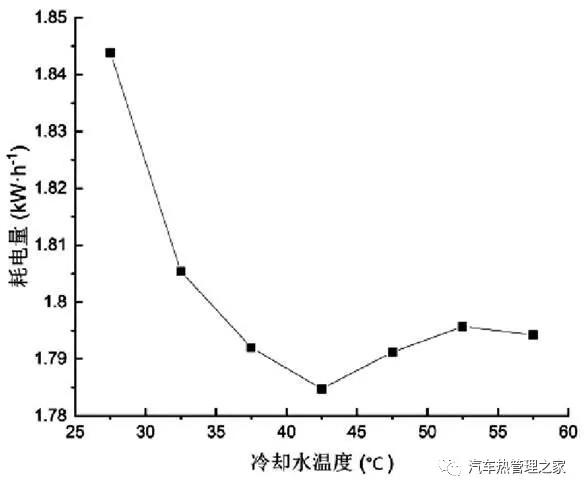

电机电控冷却支路的冷却水温度从25℃起每隔5℃作为一个冷却水温度区间,不同冷却液温度区间对应耗电量如图1所示,同一工况下,当冷却水温度在40℃以下时,电机电控支路阀门开启早,使空调大功率工作时间增长,耗电量较高;当冷却水温度在45℃以上时,风扇长期处于开启状态,风扇消耗电量增加;在NEDC工况中,电机电控冷却液最高温度接近56℃,因此在冷却液55℃-60℃范围内时因电机电控冷却支路管道阀门开启晚,因此耗电量会有所下降。因此环境温度为35℃时的冷却水最佳温度范围为40℃-45℃,同理,在不同环境温度下会对应不同的最佳的冷却水温度。

图1 最佳冷却温度

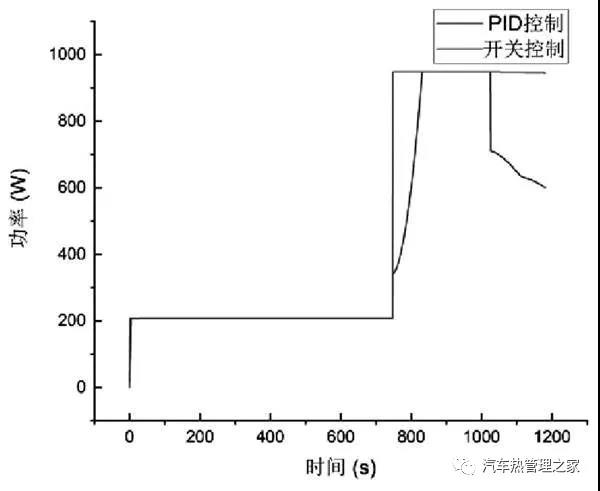

水泵的控制策略主要分为开关控制和PI控制。在开关控制中,通过温度阈值触发水泵开关,水泵只有全开和全关两种状态;PI控制中,设定目标温度,水泵功率由当前冷却水温度与目标温度之间的差值来控制。在同一工况下,同一目标冷却水温度范围内,水泵两种控制方法的功率对比如图2所示。

图2 PID控制与开关控制水泵功率对比

在PI控制下水泵消耗能量为0.135kW·h,开关控制下水泵消耗能量为0.157kW·h,说明在同一环境温度和目标冷却水温度条件下,PI控制下水泵效率可以提高16.3%。

4 总结

本文采用电机电控冷却支路与电池冷却支路并联的冷却回路,由单个水泵进行冷却水供给,基于AMEsim搭建整车冷却回路,以电池、电机及电控的温度为管理目标,在NEDC工况下,以耗电量最低为评价指标得到流经电机电控表面的最佳冷却液温度,在最佳冷却温度下,对水泵进行PI控制与开关控制的对比,仿真证明水泵在PI控制下效率提高16.3%。

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告