本案例中为某型混动车(动力总成为 4 缸发动机 + 永磁同步电机)主观评价反馈在混动模式下, 4 挡小油门,发动机转速在 1700rpm-2100rpm 时,车辆有时会出现明显的抖动问题; 同时在纯电工况下,当车速在 110-135km/h时也会出现了类似的抖动现象,但是相对于混动模式下,程度较为轻微。

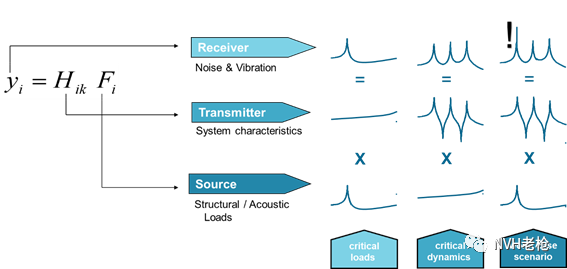

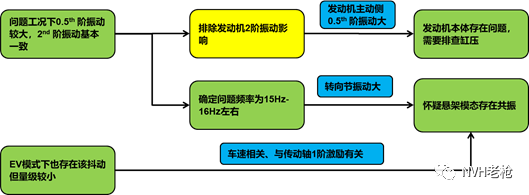

首先我们对出现问题现象的工况及未出现问题现象的工况均进行基础试验测试,通过对比目标点、参考点试验数据,确定激励源。车内以地板振动作为目标点,混动模式4挡小油门加速工况下振动对比情况如图 1所示:

图1 HEV模式4挡小油门加速测试-地板振动对比

主要结论:

1. 两次试验,地板振动基于发动机转速2阶的振动量级基本一致,排除2阶振动的影响;

2. 问题工况下,地板振动在低频基于发动机转速的0.5阶振动量级明显偏大,转速范围及频率范围与主观感受良好吻合;

3. 发动机0.5阶激励对应的频率范围在16Hz左右

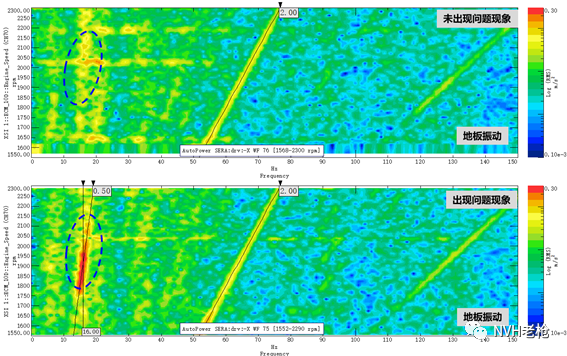

由于问题现象为整车抖动问题,根据经验判断一般会与悬架存在一定关联,故在转向节处布置加速度计,将其视为辅助参考点,排查其在出现问题及未出现问题工况下的振动差别。对比情况如图 2所示:

图2 HEV模式4挡小油门加速测试-转向节振动对比

根据上图,我们发现,转向节振动表现形式与车内座地板振动表现形式基本一致,在问题工况下低频0.5阶振动明显偏大,且频率在16Hz附近,怀疑存在悬架跳动模态(一般乘用车的悬架跳动模态会在15Hz附近)。

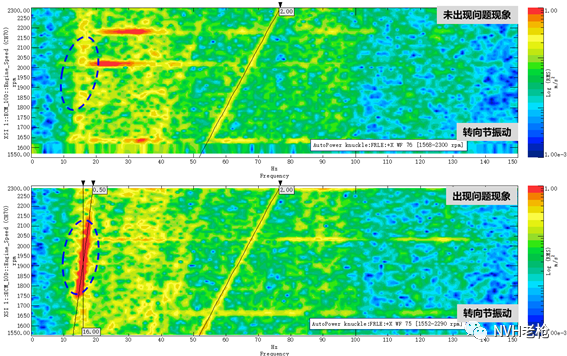

结束混动模式下的运行工况测试后,针对纯电动模式进行运行工况测试,同样对比关键点振动数据,其结果如下图所示:

图3 EV模式下缓加速关键点振动

主要结论:

1. 纯电模式下110-135kmph车速范围也存在类似混动模式的抖动现象,问题程度较轻微;

2. 通过计算传动比与车速关系,较为容易的确定该问题为传动轴1阶激励,怀疑与悬架模态耦合,需进行试验验证。

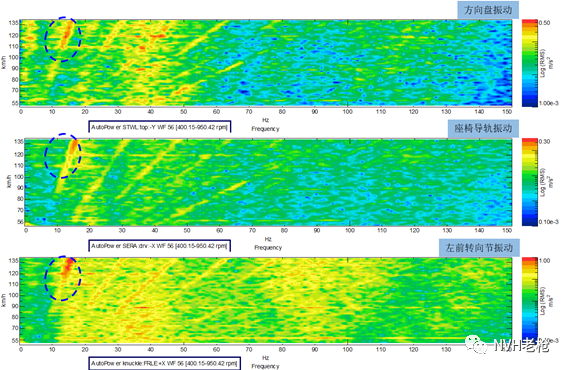

根据以上的问题现象描述与分析,我们进行简要的小结:

图4 问题概况分析

如图 4所示,首先针对混动模式下的问题进行排查发现:问题工况下0.5阶振动较大,2阶振动与未出现问题时基本一致,排除了发动机二阶激励问题,而发动机主动侧0.5阶振动大明确了发动机本体存在问题,需要进一步排查缸压的问题。同时确定了问题频率为15-16Hz左右,怀疑悬架模态存在共振问题;其次针对纯电动模式下问题进行排查发现:问题出现情况与车速直接相关,通过计算车速与传动比可确定该问题与传动轴一阶激励有关,传递路径上与混动模式结论一致,同样怀疑悬架模态存在影响。

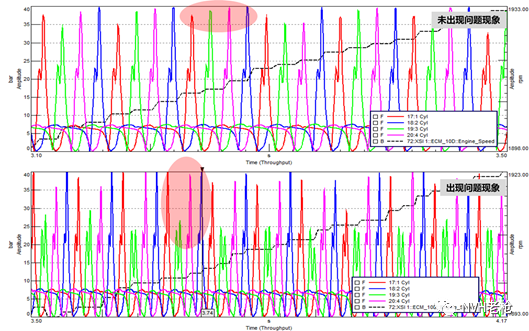

基于上述问题描述结论,纯电动模式下激励情况已经非常清晰,为传 动 轴一阶激励,而混动模式下需要通过进一步试验验证发动机本体是否存在问题。由于主要问题阶次为基于发动机转速的0.5阶,根据经验判断发动机缸压有很大可能性存在问题,故通过缸压传感器对发动机4个气缸同时进行缸压测试(整车运行工况测试)。试验结果如图 5所示:

图5 整车运行工况下缸压测试

通过对比未出现整车抖动情况及出现整车抖动情况的缸压测试数据,我们可以发现:未出现整车抖动情况时,发动机缸压正常,4个缸PP值差异不大,缸间最大压力差异基本控制在12%;而出现整车抖动情况时,发动机第三缸存在明显异常(绿色曲线),其PP值明显偏小仅为25bar左右,缸间最大压力差异已经达到25%。可以确定发动机第三缸在问题工况下燃烧异常,从而引发基于发动机转速0.5阶激励!!

通过发动机整车运行工况下的缸压测试,试验数据充分证明了在问题工况下发动机燃烧存在异常从而引发基于发动机转速的0.5阶激励。既然激励源已经明确,下面我们需要对传递路径上的主要贡献者进行排查,以便系统的解决问题。

在进行模态测试时首先我们需要明确试验对象、边界条件、及确定相应的试验方法。在本案例分析过程中,我们希望获取悬架在整车正常负载状态下的跳动模态,所以试验对象即为悬架系统,而边界条件确定为整车正常负载状态。基于以上信息应用力锤法或是激振器法无法很好的获取传递函数(主要是在整车状态下,空间有限,不论力锤还是激振器均没有足够的空间进行布置),故我们选用工作模态分析(OMA)的方法进行模态分析。(本文对OMA的理论背景就不过多赘述了,有兴趣的读者可以自行查阅相关文献与资料)

工作模态分析时,最为理想的情况是输入力希望近似为白噪声激励,故在本次试验过程中我们可以选用斜坡冲击的方式进行激励。具体方案如下:首先需要将车辆静置于斜坡上方(本次试验中坡度约为30°左右),车辆挂N挡,拉起手刹;接下来我们松开手刹,使车辆人为的在斜坡上滑行,当车辆滑行至斜坡终点时,悬架系统产生冲击激励,采集相关响应点的加速度信号。如图 6所示:

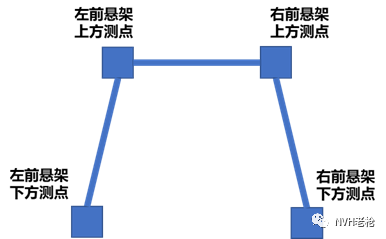

在上述试验方法下,获取全部试验测点的互功率谱函数,应用复频域最小二乘法求解模态频率及振型等模态参数。其结果如下:

图8 模态频率14.27Hz,前悬架反相位的Tramp模态,左右两侧悬架呈现跳动

图9 模态频率15.03Hz,前悬架反相位的Hop模态,左右两侧悬架呈现Fore-aft窜动(相反相位)

通过工作模态分析求解出前悬架系统在14.27Hz处存在反相位的Tramp模态,左右两侧悬架呈现跳动(相反相位);在15.03Hz处存在反相位的Hop模态,左右两侧悬架呈现Fore-aft窜动(相反相位)。以上两阶模态在混动工作模式下被基于发动机转速的0.5阶激励激发引发系统共振,而在纯电动工作模式下高速段被基于传动轴转速1阶激励激发引发系统共振。

通过上述详尽的分析,我们对该整车抖动问题已经有了非常清晰的理解,下面我们基于“源—传递路径—响应”的解决思路进行系统性总结。

在该整车抖动问题中,在不同工况下,主要激励源是不一致的。首先在混动工作模式下,由于发动机第三缸燃烧存在异常导致基于发动机转速的0.5阶激励;纯电动工作模式下,由于传动轴存在一定不平衡导致在高车速时产生基于传动轴转速的1阶激励,而传递路径上,主要贡献者为悬架系统模态,在14.27Hz处存在反相位的跳动模态,15.03Hz处存在反相位的前后窜动模态,与激励频率耦合从而引发整车抖动问题,即响应端,车内舒适点存在较为清晰的低频振动问题。具体情况如图 10所示:

图10基于“源—传递路径—响应”分析思路的总结

整体问题已经非常清晰,我们可以基于成本与边界条件提出相应优化方案:

1. 优化标定策略,使第三缸工作正常,不出现失火现象,从根本上杜绝激励源——推荐,方案可快速实施且成本可有效控制。

2. 提升并管控传动轴平衡量指标,使其在常规高速状态下(130km/h以内)不引发一阶不平衡激励——推荐,方案较容易实施,成本可控。

3. 修改悬架系统模态,进行一定程度避频处理——不推荐,牵扯到结构的重新设计,成本较大,效果较小且会影响其他车辆性能属性,例如:操稳。

以上便为整车抖动问题案例的分享,本文旨在通过一个具体的案例让大家从“源—传递路径—响应”分析角度系统的分析NVH问题,从而更为系统的解决与优化NVH问题。希望能给各位读者一定启发。

广告

广告