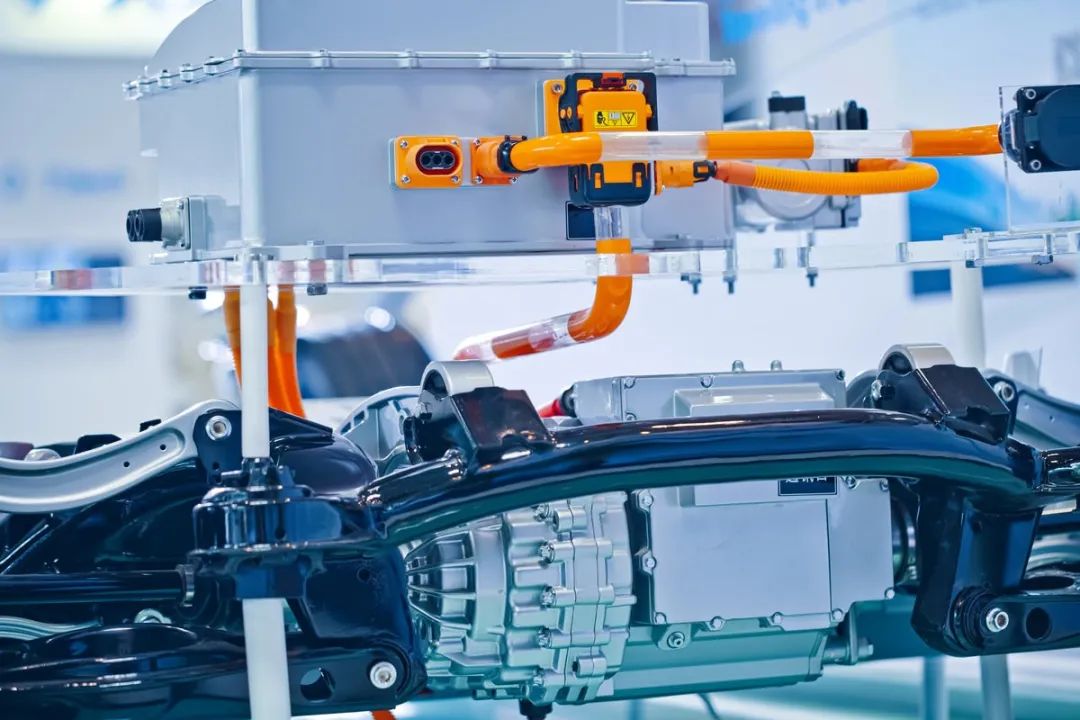

电动汽车(EV)的市场份额日益增长,人们对其关注度也越来越高。而从生产方面来讲, 电动汽车的发展仍需面对诸多挑战。为了提高动力电池的系统能量密度,电池的轻量化是一种有效方法,这使全球汽车制造商的动力供应链尝试更多新材料和新组件的研发。这些组件包括用于锂离子电池隔膜的聚合物薄膜及最终形成的电池包,均需要进行严格的质量测试以验证其力学性能是否合格。

静态力学性能测试是其中一个不可或缺的试验。生产和研发实验室通常使用万能材料试验机。简单来说,万能试验机通过上下移动机器的横梁使夹持的试样承受拉伸,压缩,弯曲或剪切力等。同时,传感器(如载荷传感器)捕获测试数据,使实验室能够精确分析试样的物理特性以进行质量验证或创新研发性工作。

以下几种测试为例:

在汽车供应链中,原材料供应商长期承受着降低其产品重量的压力,同时又要保持足够的强度和成形性能。大量的液体冷却锂离子电池组强化了对轻型电动汽车实现理想里程的要求。当将数百磅的电池组装到车辆上时,还需要考虑安全问题。意外事故有可能损坏电池组,引发热失控。为了减轻这些危险事件,OEM在进行轻量化的同时,还必须确保电池模组周围的结构完整性。这就需要金属在保持成形性能的同时,具有更高的强度。

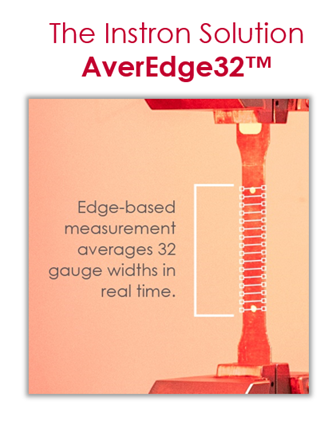

INSTRON引伸计

塑性应变比(r值)和应变硬化指数(n值)是决定这些产品可成形性的关键力学性能。为确保合规性和数据完整性,实验室必须遵守ASTM E517,GB/T 5027(r值)和E646,GB/T 5028(n值)或其他标准机构等效的测试标准中概述的测试步骤。对于n值,需要在均匀塑性应变范围内测定;对于r值,还必须测量材料的横向应变。为了准确地测量轴向和横向应变,需要使用引伸计。传统上,需要两个引伸计分别用于测试轴向和横向应变;目前已有新技术可以同时进行双轴应变的测量。

INSTRON AverEdge32™是英斯特朗现有的高级视频引伸计AVE 2的一个先进功能选项,它利用无标记边缘检测技术,同时测量轴向应变长度中的32个位置的横向应变,然后将其平均为一个平滑的可重复的横向应变值。用户可以通过添加到现有的AVE 2,一步实现轴向和横向应变测量。

电池阳极和阴极之间的膜称为隔膜。它是锂离子电池或其他液体电解质电池的重要组成部分,通常由聚合物制成。从制造过程到使用中的极端气候,这些薄膜必须能够经受严苛的考验。它们的机械强度必须足以承受电池组装过程中的卷绕工艺。拉伸强度,断裂伸长率和穿刺强度是供应商必须控制的关键力学性能。

-

关于拉伸试验,ASTM D882和GB/T 1040.3概述了适用于聚合物隔膜的塑料薄膜的拉伸测试。将薄膜制成1英寸宽(ASTM D882)或15mm宽(GB/T 1040.3)的条样,并用静态万能试验机拉伸至其失效,进而评估拉伸强度和伸长率结果,以确保满足必要的规格要求。

INSTRON万能试验机

新能源汽车安全事故频发,安全性成为人们使用锂电池最为关心的问题之一,尤其是新能源汽车等关系到生命财产安全的领域,安全性尤为重要。其中,锂离子电池内部发生短路可能会导致热失控,从而引起冒烟,漏液,甚至起火爆炸,危及使用者的人身安全。针刺测试是模拟已充电的锂离子电池内部短路承受能力的安全性测试,因此必须对其进行测试评估以确保消费者安全。由于国际标准中对针刺试验的定义尚不明确,因此确定试验设备和程序仍然是一大挑战。SAE International通过其J2464标准《电动和混合动力汽车可充电储能系统(RESS)安全和滥用试验》为行业提供了指导,定义了电池针刺试验及其基本参数,例如针的直径,针刺速率和针刺深度。

许多实验室设备供应商开发了用于对电池进行针刺试验和挤压测试的试验系统。该系统全封闭,防火通风,并配置了温度和电压传感器,可确保整个试验过程的安全性。

电动汽车将新的部件引入到汽车行业,因此开发和质量控制部门需要对这些部件进行力学性能测试。电池包由数千个相互连接的电池单体组成,这导致了大量的局部潜在失效风险。因此,每个装配件的质量评估对于OEM来说都至关重要。

然而,由于部件数量多,其测试量对于实验室来说是巨大的负荷。静态万能试验机可提供自动和半自动化的测试解决方案,代替操作员的重复定位和装夹样品,从而提高测试效率。操作员可专注于更多有价值的工作,而无需进行大量重复的样品准备工作。

很多人认为自动化设备往往价格不菲,其实不尽然。您完全可以根据对成本和效益的期望来选择搭载自动化的程度:

英斯特朗提供一系列的自动化附件和不同自动化程度的自动化试验系统,以满足不同客户群体的需求:

除以上所述测试,INSTRON可提供全方位汽车测试解决方案,如针对汽车部件测试:安全带拉伸试验、按钮按压试验、紧固件压缩试验等,金属零部件疲劳试验、汽车弹性体试验、道路模拟系统、NVH测试等。

广告

广告