摘要:文章主要针对基于模型预测的纯电动汽车动力总成热管理策略进行分析。在分析过程中,主要结合AEMsim 软件实现对分布式冷却系统的搭建过程,并针对模型中的参数数据问题进行匹配分析。同时,根据实际台架模型表现进行验证处理,目的在于证明所搭建模型的

摘要:文章主要针对基于模型预测的纯电动汽车动力总成热管理策略进行分析。在分析过程中,主要结合AEMsim 软件实现对分布式冷却系统的搭建过程,并针对模型中的参数数据问题进行匹配分析。同时,根据实际台架模型表现进行验证处理,目的在于证明所搭建模型的准确程度。在此基础上,结合AEMsim 软件联合仿真功能,提高热管理系统的响应性能,以减少冷却系统的能量消耗问题。

纯电动汽车热管理系统一般多作用于统筹整车系统热量之间的交互关系中,通过不断作用增加纯电动汽车的续驶里程。近年来,为进一步加强纯电动汽车的运行功能,研究人员针对纯电动汽车动力总成热管理问题进行统筹规划与合理部署,要求研究人员可以针对纯电动汽车动力总成分布式冷却系统问题进行重点研究与分析,最好可以从智能控制方式、新材料使用以及新工艺创新等方面进行研究与分析。文章主要从智能控制方式入手,确保热管理系统满足整车热管理要求的同时,减少冷却系统能耗问题,确保纯电动汽车运行质量及效益得以双重深化。

1 纯电动汽车分布式冷却系统

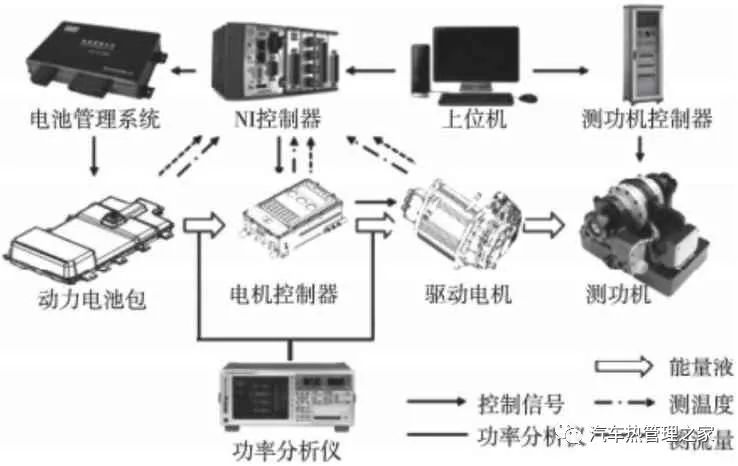

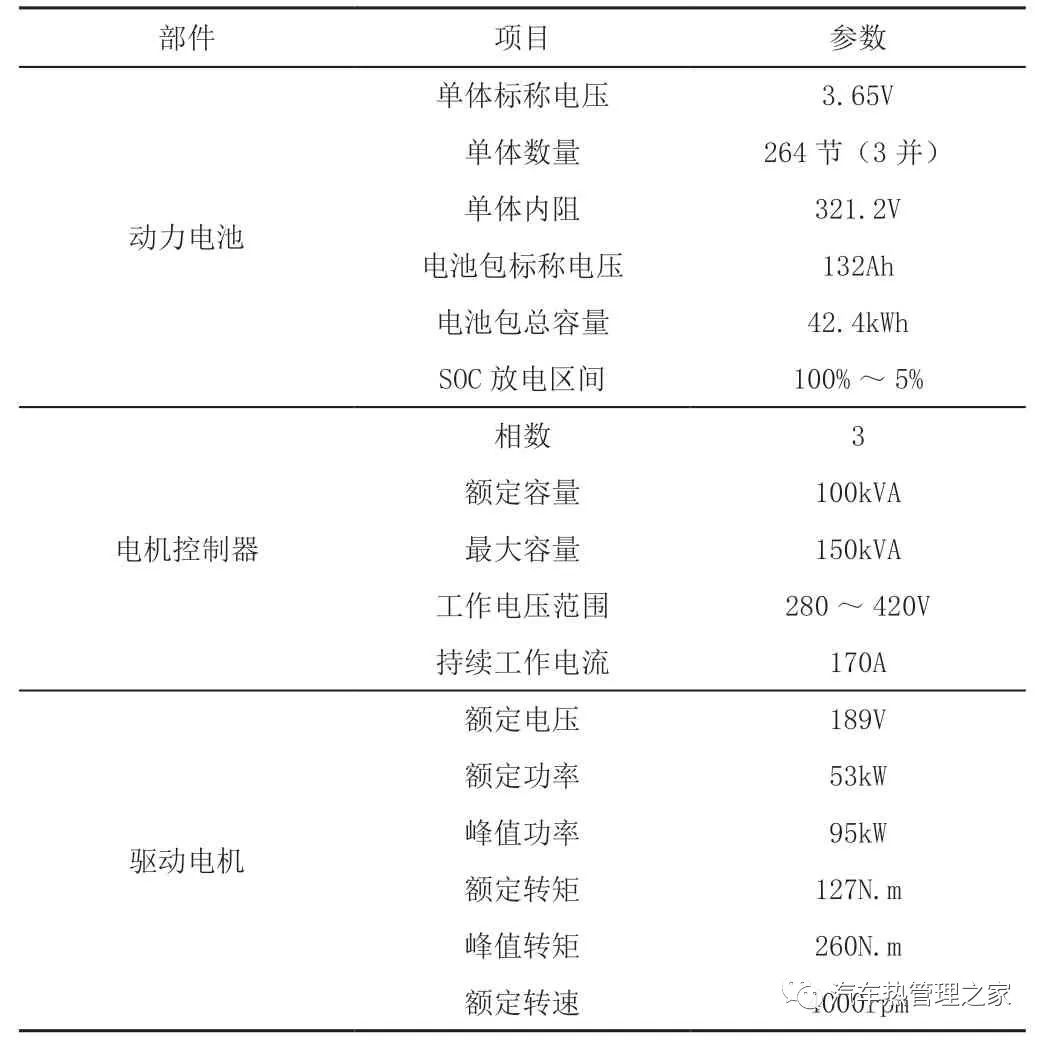

一般来说,动力电池、驱动电机以及电机控制器在适宜温度条件方面表现不一致,对于此,建议设计人员可以利用分布式冷却系统实现对控制对象的针对性管理,确保冷却效果可以达到预期。目前,在试验台架的功能组成方面,主要以动力总成模块、充放电模块以及数据采集模块等组建而成,具体结构如图1 所示[1]。上位机通过模拟VCU 向BMS、MCU 发送CAN 信号的优势,基本上可以实现对电机控制运行的集中管理,主要是由热源动力电池、驱动电机等组成,具体参数如表1 所示。其中,电池包内部设置12 个温度点,驱动电机与电机控制器温度在测点设施方面各取一个。上述数据在读取管理方面,主要是由CAN 协议通信进行读取管理。

1.1 分布式冷却系统的组成情况

在正式研究纯电动汽车冷却系统控制方式之前,要对纯电动汽车冷却系统组成问题进行详细分析。一般来说,动力电池以液冷散热方式为主,而电机以及电机控制器则利用液冷回路实现散热过程。顾虑到电机适宜工作温度要比电机控制器高得多,因此冷却液一般都先经过电机控制器之后再经过驱动电机。整车控制器则需要根据所采集的电池、电机系冷却回路进出水口温度值冷却系统的水泵以及风扇设施进行全方位控制。

1.2 分布式冷却系统试验方案

试验的目的主要是获取驱动电机、电机控制器、动力电池运行不同工况下,发热功率表现状态。可以根据发热功率表现情况,对仿真中冷却系统应用问题进行优化处理。需要注意的是,在研究与分析过程中,应该忽略热源与外界产生的热交换反应,主要是因为热源处于热平衡状态时,热源所产生的热量会以热交换方式被冷却液带走。因此,在冷却液流量的确定方面,只需要根据冷却液进出口温度表现情况即可获得[2]。

1.3 试验结果

根据试验方案测定结果来看,电机以及电控系统冷却系统回路进出口处于温度数值稳定状态时,电机控制器进出口冷却系统在回路温差方面表现较差。同时,顾虑到驱动电机与电机控制器整体功耗情况,可以利用相关公式得到电机电控换热数值。但是在电池冷却回路方面,即使到放电结束,电池中冷却回路的进出口温度仍然无法达到稳定状态。

2 基于AEMsim 软件搭建仿真模型

文章在纯电动汽车整车模型的搭建方面主要利用AEMsim 模型,针对试验台架搭建动力总成分布式冷却系统仿真模型问题进行重点研究。与以往整车模型进行结合使用,根据试验测得结果,确定电机、电控整体换热数值,并将相关数据输入电机冷却水路模型。需要注意的是,在动力电池应用方面,应该将仿真模型中的电池生热量问题作为主要研究对象,按照相关策略内容实现对电动汽车动力总成冷却系统的仿真分析过程[3]。如此一来,设计人员只需要通过设置模型参数就可以实现与试验台架的匹配分析过程。同时,像散热器总成以及电子水泵等能耗部件都可以实现准确匹配过程。在电机系统冷却回路仿真验证过程中,设计人员可以将试验测得的电机系统散热数据导入相关软件。并且设定电机在不同转矩以及不同转速条件下所适合的进出口温度数值。在完成上述仿真模型构建工作之后,工作人员可以针对数据反馈结果对冷却系统采取针对性控制策略并加以优化。此外,与试验台架基本保持一致。设计人员可以将试验测得的电机系统散热数据导入相关软件,并合理设定电机运行在不同转矩以及不同转速条件下,电机冷却系统稳定后所呈现的进出口温度值。当所设定的转速满足额定转速条件时,可以根据不同准据稳定状态下所得到的进出口温度数值进行综合对比与分析。一般来说,要将试验数据与仿真数据误差率控制在3.6%以下[4]。

3 基于模型预测的纯电动汽车动力总成热管理策略

电动汽车实际运行过程中,电池温度设定一般不可以超过50℃。因此在电池出口冷却水温度设置方面,应该严格控制在38℃以下。驱动电机发热量较大,在温度升高速率方面明显比电池要快,再加上冷却温度较低,容易造成电子水泵与电子风扇的能耗问题。一般来说,试验用的驱动机可承受的最高温度为120℃。为确保电机冷却系统与其他部件之间实现高效应用目标,设计人员电机冷却系统出口冷却液温度的设置方面应该满足不超过58℃的标准。从近些年的发展情况看,以模型预测为主的控制手段,逐渐在工业生产领域中得到了广泛推广与应用。设计人员通过实现对系统模型参数的辨识与管理,基本上可以根据历史信息反馈结果预测某一时刻输入对未来电动汽车运行操作可能产生的不利影响。主要根据其预测特点,实现对每一个控制周期在线优化操作的控制管理。最终根据检测对象实际输出数值,完成对模型初始预测的矫正处理,以确保预测结果更加精准、合理。另外,管理方面还可以积极借鉴国内外先进经验,对纯电动汽车动力总成热管理问题进行针对性处理[5]。

4 结论

文章主要根据模型预测控制手段,针对纯电动汽车分布式冷却系统的控制方法问题,构建了科学合理的纯电动汽车动力总成台架,并根据电机处于不同工况下所表现出的运行状态,进行监测与管理。根据文章的研究,可得出以下结论。1)当电池处于恒功率放电状态时,电流的增大与SOC的变化会促使电池产生量保持在不断变化的状态中。2)通过利用参数数据匹配并构建相关仿真模型,基本上可以对电池冷却水回路与电机电控冷却水回路的分析问题进行反复验证。3)基于模型预测的纯电动汽车动力总成热管理问题的研究,建议研究人员可以从多种工况下进行综合对比,并根据冷却系统控制对象响应速度表现情况进行针对性研究与分析,提出相对应的管理策略,确保纯电动汽车运行质量安全。

作者:马伟

江西江铃新能源汽车有限公司

广告

广告