纯石蜡的导热系数低,仅为 0.2 W/(m·K)左右,无法满足电池热量快速吸收和导出的要求,这样必将影响电池正常工作。因此,很多研究者围绕如何强化石蜡换热进行了大量研究,主要方法是将石蜡与碳基或者金属基等高导热材料复合以提高导热系数。碳基材料主要有膨胀石墨、碳纤维和石墨烯等,金属基材料主要指泡沫铝和泡沫铜等。

ALRASHDAN 等将石蜡与石墨薄片制成复合相变材料,采用热导率实验、拉伸压缩实验和爆破实验研究其热机械性能,结果表明,在较低的操作温度下,材料的导热系数、抗拉压性能和爆裂强度都得到明显提高。MILLS 等采用熔融插层法制备石蜡/石墨复合相变材料并应用于电池热管理系统中,数值模拟结果显示添加石墨后,复合相变材料平行于成型方向的导热系数增大 20~60 倍,垂直方向的导热系数增大 30~130 倍,此外,复合相变材料使用量要少于普通石蜡,使用复合相变材料后系统质量和外形都可减小。

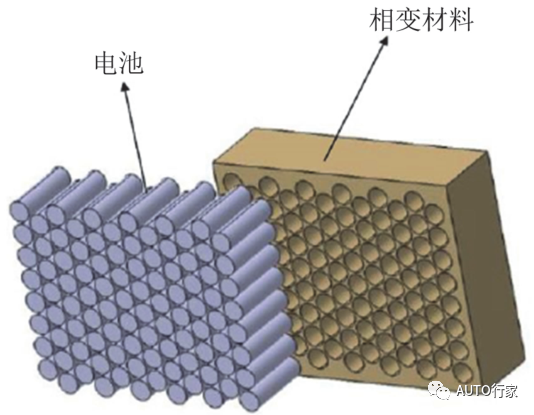

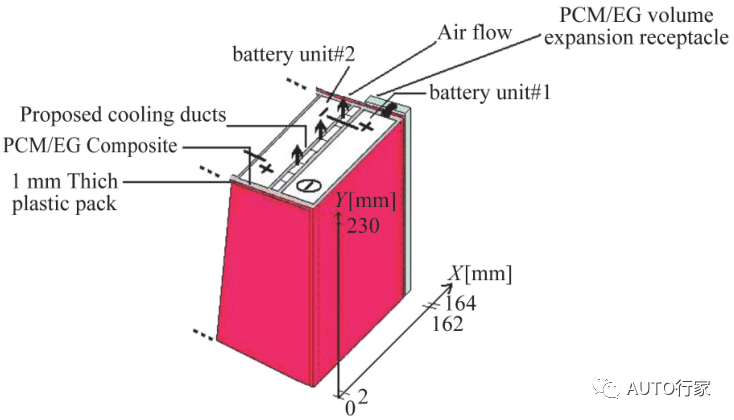

采用膨胀石墨吸附相变材料,在增强导热的同时,可防止相变后液态相变材料渗出。SARI 等将液体石蜡吸附到膨胀石墨(expanded graphite, EG)中,制备质量分数为 2%、4%、7%、10%的复合材料,测得石蜡/EG 复合材料的导热系数随 EG 的质量分数提高而提高,热导率的提高明显缩短了其熔化时间,而熔融温度变化不大。研究结果表明,质量分数为 10%的石蜡/EG 应用前景较好。尹辉斌等制备 EG 质量分数为 25%的石蜡/EG 复合材料,其导热系数较纯石蜡提高 15.8 倍,高达 5.21 W/(m·K),相变潜热达 149.3 kJ/kg。LIN 等采用石蜡/EG 复合材料控制 LiFeO4 电池组温度,电池温度降低了约11℃。

泡沫石墨(graphite foam, GF)与 EG 作用相似,泡沫石墨具有很多开孔,也可填充各种材料。ZHANG 等制备了四种不同孔隙率的石蜡/GF 复合相变材料并测量其热扩散率,测试结果显示,相比纯石蜡,石蜡/GF 复合相变材料的热扩散率最高可增大 590 倍,且其相变潜热随石蜡质量比增加而增大。

近年来许多学者采用碳纤维、石墨烯、碳纳米管等高导热材料提高石蜡的热导率,也取得了较好的结果。

SAMIMI 等仅用 0.69%的碳纤维便使石蜡的平均热导率提高 105%。TEMEL 等将不同质量分数的石墨烯微片(graphene nanoplatelets, GNP)加入相变材料中,研究储能单元中复合材料的瞬间热响应。结果表明,复合材料的导热系数随 GNP 质量分数的增加而线性增加,储能单元中温度差明显减少。GNP 质量分数为 7%时,导热系数增大了 253%,储能单元的有效利用时间延长了 32 min。FENG 等制备了碳纳米管(carbon nanotubes, CNTs)/月桂酸(lauric acid, LA)复合相变材料,复合 CNTs/LA 的导热系数是纯 LA 的四倍。

在石蜡中添加高导热金属或采用泡沫金属吸附石蜡,所得复合相变材料体系亦有较好的热管理效果。崔海亭等在相变材料中填充高孔隙率泡沫铝,通过数值模拟研究高孔隙泡沫铝对石蜡导热性能的影响。结果显示,加入泡沫铝能使温度分布均匀,缩短相变时间,提高储热效率。

KHATEEB 等对比了自然对流冷却、石蜡冷却、泡沫铝冷却和泡沫铝/石蜡复合相变材料冷却这四种热管理系统的散热效果。结果表明,高导热泡沫铝可以有效降低电池温升,泡沫铝/石蜡复合相变材料的冷却效果最好,相比自然对流冷却,石蜡/泡沫铝复合相变材料可使电池峰值温度下降约 50%,且电池间温度分布最为均匀。电池温度均匀性的提升有利于提升电池工作状态的一致性,减少个别电池提前结束充放电过程带来的电池组有效电量损失。

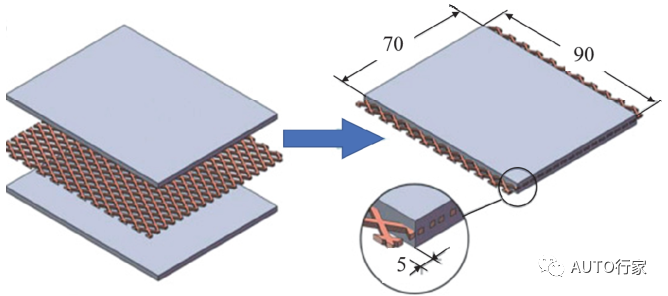

KHATEEBA 等分别采用纯石蜡和石蜡/泡沫铝(孔隙率为 90% ~ 92%)复合相变材料对电池进行热管理,研究电池模块的散热效果。结果表明,加入泡沫铝或者铝翅片,热管理系统散热性较好。QU 等采用数值模拟方法研究商用方形锂离子电池中饱和石蜡/泡沫铜的对流换热行为,发现与空气对流和绝热模式相比,复合相变材料热管理系统可显著降低电池表面温度,使其满足1 ~ 3 C 放电速率。

李一搭建热管理系统,探讨空气冷却、纯石蜡冷却和石蜡/泡沫铜复合相变材料冷却三种不同的热管理方式的控温和均温效果,同样发现复合相变材料的效果更好。此外,李一还采用数值模拟方法研究了相变材料厚度对电池散热的影响,结果表明,在高倍率放电时,复合相变材料厚度的改变对电池表面温度和有效热管理时间影响较大。

WANG 等采用泡沫铜/相变材料对不同型号的锂离子电池进行热管理,对比了绝缘环境下 PCM和自然空气对流的效果,结果表明,在放电速率为5 C 时,PCM 的控温效果优于空气对流,26650、42110 和方电池的最高温度可控制在 44.37℃、51.45℃和 50.69℃以下的时间更长。

泡沫金属虽能强化相变材料导热性能,但强化效果并未能比肩翅片。麻才新等设计了一个基于正十八烷的板式相变换热器,并分别采用泡沫铜和翅片强化导热,通过数值模拟的方法对比得出,翅片相比泡沫铜更能强化相变材料导热性能,实现更大蓄热量与更小密度。

金属/金属氧化物纳米颗粒若能均匀添加到有机 PCMs 中,也能够强化有机 PCMs 的相变传热。ŞAHAN 等采用分散法制备了石蜡/纳米磁铁矿(Fe3O4)复合材料,差示扫描量热测试结果表明该材料潜热储存能力比纯石蜡高 8%,热扩散率和热导率实验结果表明磁铁矿添加重量比为 10%和 20%时,热导率分别提高了 48%和 60%。

泡沫类材料与颗粒材料提高相变材料导热性能的相同之处均为高导热填料均匀分布在 PCM 中,利用高导热填料形成的传热通道将热量带出。复合相变材料由固体相变为液体时,原先的颗粒填料结构发生坍塌,再次变回固体时,导热颗粒不再均匀分布,严重影响传热效果。相比之下,泡沫相变材料由于本身具有支撑结构,发生相变后结构变化不大,循环性能更优,更具有应用价值。

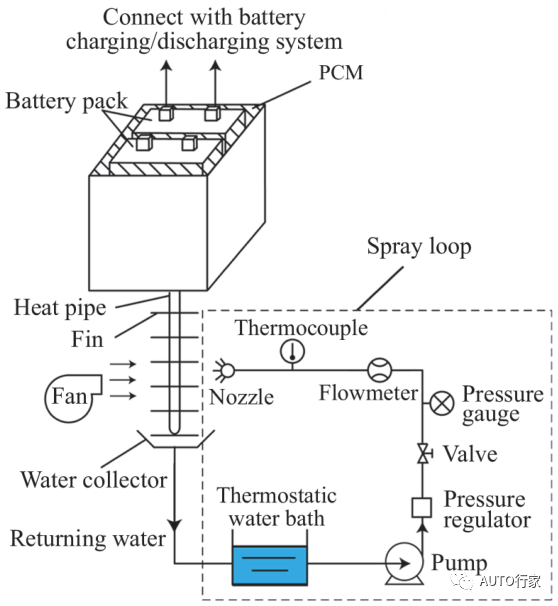

在 PCM 耦合液冷的热管理系统中,液体冷却介质取代前述的空气对流用于冷却相变材料,电池温度上升时,PCM 发生相变,由固体转变为液体,而液冷介质致力于吸收 PCM 的热量,将其由液体转变为固体,以便持续冷却电池。

王子缘设计了复合相变材料耦合液冷管道的锂离子电池热管理系统,该系统中,复合相变材料填充在中部能连接液体通道的导热棒体,棒体插在电池单体之间的间隙处。研究发现,2 C 充放电时,该热管理系统最高温度比单一相变材料冷却降低了约 3℃,比自然冷却降低了约 6℃。

JAVANI 等设计了液体冷却结合 PCM 冷却的混合式热管理系统,为减小管壳式换热器尺寸,在PCM 材料中添加了碳纳米管或石墨烯等高导热材料,使得系统整体导热性能提高,减小了换热器最优长度尺寸,满足汽车使用要求,而且改进后的热管理系统优于空气冷却和液体冷却。

RAO 等设计了 PCM 耦合微通道的电池热管理系统,并采用数值模拟的方法研究了水的质量流量、相变温度和热导率等因素对系统性能的影响。结果表明,通道数的增加可减少电池的最高温度和最大温差。

LOPEZ 等将传统 PCM 耦合液冷进行电池热管理,在电池组上下两侧安置了冷却板,研究发现系统的散热效果与 PCM 的热性能和电池间距关系很大。

PCM 耦合液冷热管理系统中,散热效果不仅与相变材料本身性能、液体流量、电池布置间距有关,也与系统整体的结构设计有关,合理的设计能显著影响电池冷却效果。

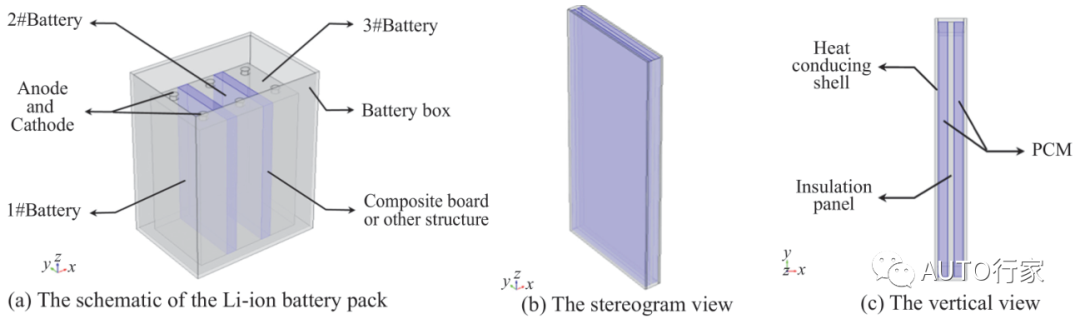

BAI 等将相变材料和强制液冷配合设计了分层散热结构,如图 8 所示,冷却板安装在电池之间间隙的上部分,相变材料填充在冷却板的下方。研究结果表明:设置在靠近电极区的水冷板可以有效带走放电过程中的大部分热量;冷却板高度、电池间距、进液口质量流量、流动方向、PCM 导热系数及熔点等因素均对模块冷却效果有影响。

广告

广告