点击蓝字丨关注我们 0引言 随着环境污染的日趋严重和汽车行业越来越严格的尾气排放标准的施行,燃油汽车的节能减 排已经越来越成为整车厂的共识,现阶段由于纯电动汽车受电池技术的瓶颈制约,还无法做到全面普及,因此发展混合动力汽车意义重大。有别于插电式

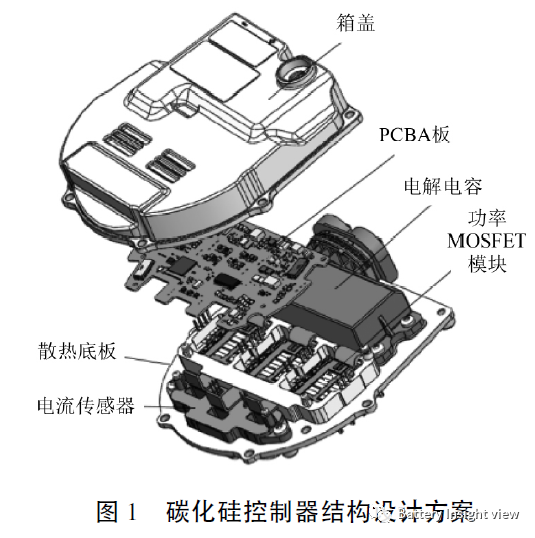

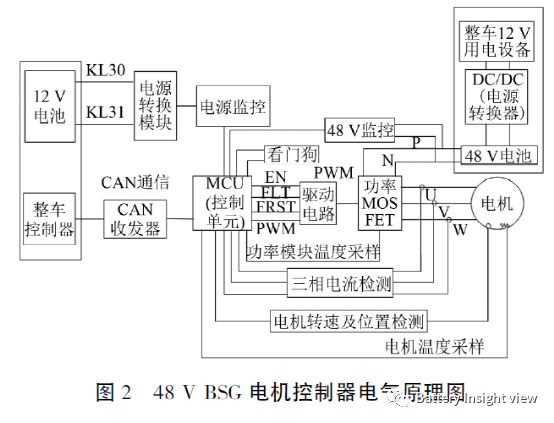

随着环境污染的日趋严重和汽车行业越来越严格的尾气排放标准的施行,燃油汽车的节能减 排已经越来越成为整车厂的共识,现阶段由于纯电动汽车受电池技术的瓶颈制约,还无法做到全面普及,因此发展混合动力汽车意义重大。有别于插电式混合动力汽车直接给燃油车再单独增加一套电驱动系统和电池管理系统,轻型混合动力汽车只需要传统燃油发动机加装一款48V带传动一体化起/发电机(BSG)电机控制系统,就 可以实现节能约 15%,这种轻型混合动力系统可以快速实现节能减排,具有很大的市场推广价值。传统电机控制器开发一般均选用IGBT模块,IGBT模块一般只应用在高压工作状态,而BSG电机控制器工作电压只有48V,属于低压系统,因此开发BSG电机控制器需要选用更适应低压工作环境的MOSFET芯片。本文针对轻型混合动力系统开发了一款48VBSG电机控制器,详细介绍了该控制器的结构和硬件设计方案,重点分析了功率MOSFET模块的风冷设计方案。仿真和试验结果表明,所设计的48VBSG电机控制器具 有突出的散热性能和良好的控制性能。48VBSG电机控制器主要功能是接收整车控制器指令信号,并通过内部的转化,进而控制BSG电机输出转矩和转速,来实现发动机怠速以上停止、发动机怠速以下起动、电动助力、转矩分配和制动能量回收等功能,使得整车动力性能提升的同时,也实现了节油减排的目的。48VBSG电机控制器的结构设计方案,如图1所示。BSG电机控制器组成零件主要包括散热底板、电流传感器、功率MOSFET模块、电解电容、PCBA板、箱盖。BSG电机控制器将多个分离的MOSFET芯片(型号:STH315N10F7D7AG)并 联布置设计成功率 MOSFET模块,功率MOSFET模块内部同时设置了芯片温度传感器,用来精确监控功率MOSFET芯片工作时的温度。功率MOSFET直接通过DBC(陶瓷覆铜板DirectBondingCopper)焊接在散热底板上,电解电容也固定在散热底板上,其输出端通过超声波焊接与功率MOSFET模块内部进行连接,驱动部分和控制部分采用集成化设计,可以在一个PCBA板上同时实现驱动和控制的功能。48VBSG电机控制器主要用途包括2个部分:(1)在车辆正常行驶过程中,功率MOSFET模块可以将汽车上电池端输出的直流电通过控制电路的控制,使驱动电路按照要求实现MOSFET芯片的开管和关管,为BSG电机提供频率可变的交 流电 ;(2)在车辆制动的时候,车辆的动能,通过控制电路的控制,使控制和驱动电路按照要求实现MOSFET芯片开管和关管,进而将动能转化为直流电存储在汽车的电池当中。48VBSG电机控制器的电气原理框图如图2所示。本文所设计 48VBSG电机控制器的电源转化部分、驱动部分和控制部分采用集成化设计,即在一个PCBA板上面主控电路、采样电路和保护电路均可以独立运行。PCBA板主要集成了电源转换电路、驱动电路、转速及位置检测电路、三相电流采样电路、温度采样电路、电压采样电路等。

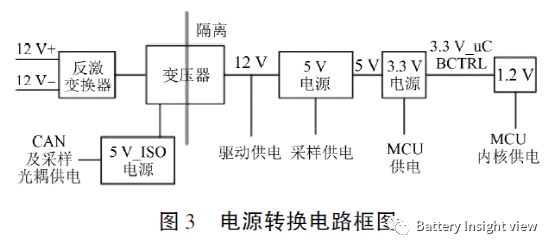

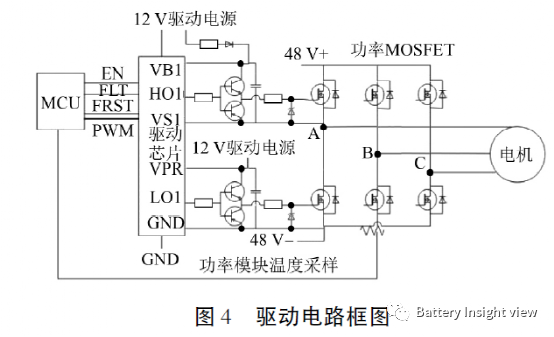

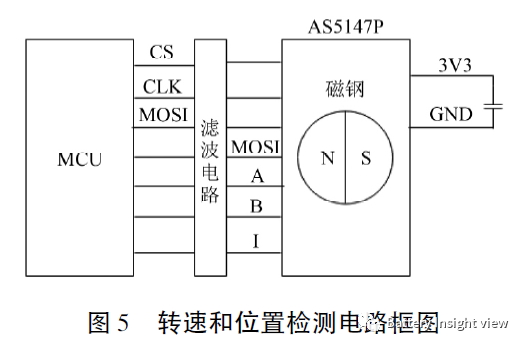

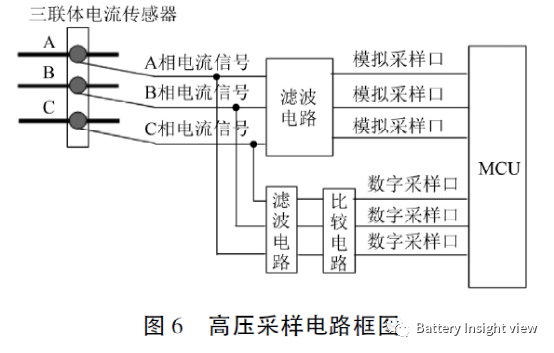

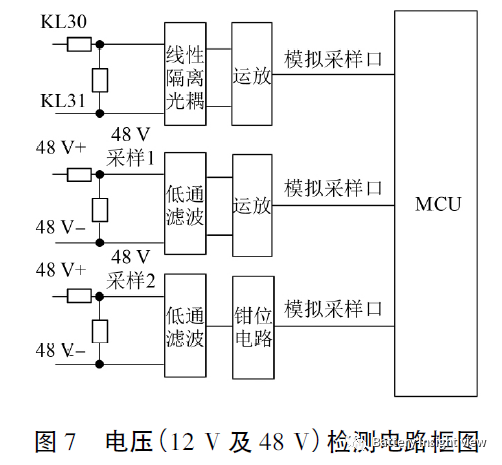

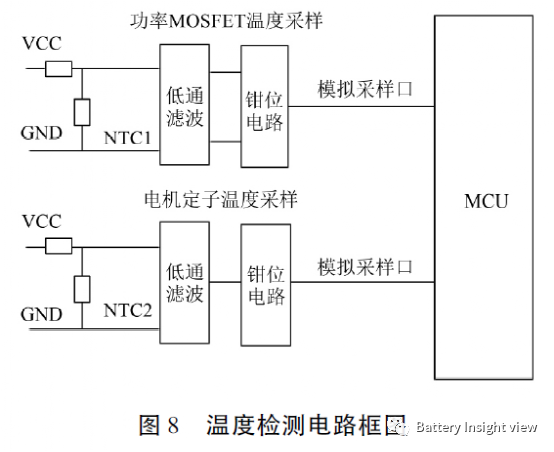

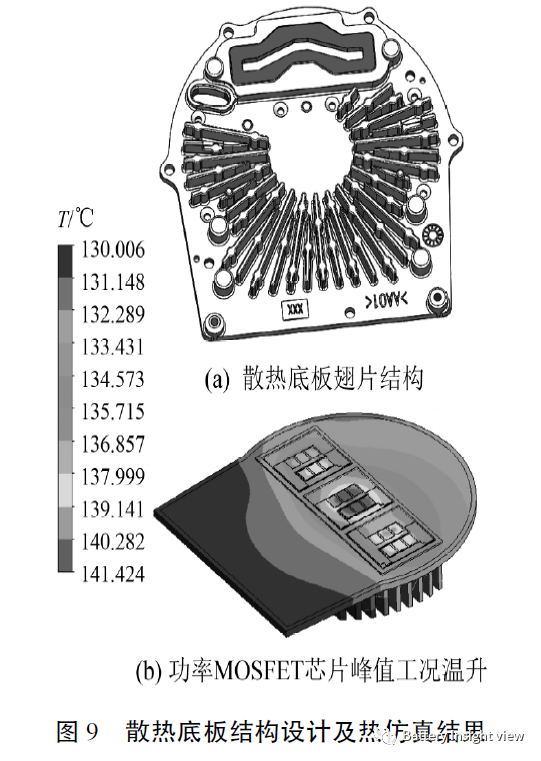

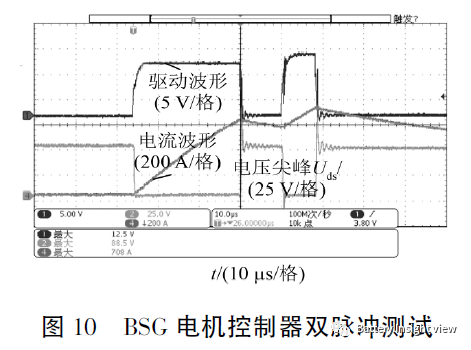

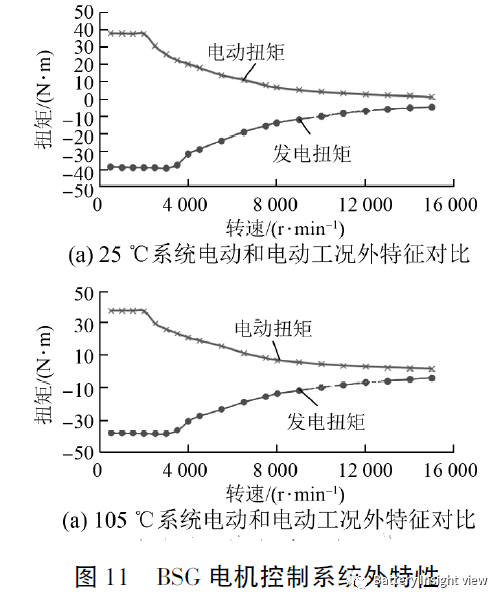

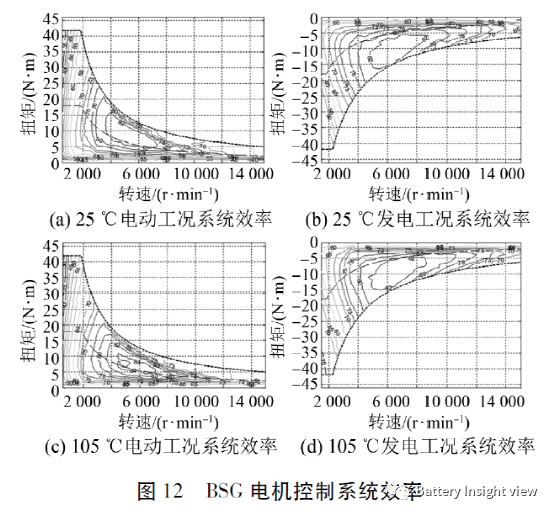

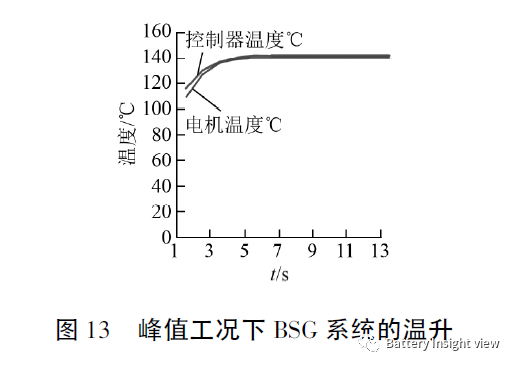

48VBSG电机控制器的电源转换电路框图如图3所示。为了防止因整车在碰撞等恶劣工况条件下48V负极脱落而造成48V侧的大电流窜入12V回路,设计时便需要将12V回路与48V回路隔离,故采用了方案成熟且成本低的反激式变换电路,再通过变压器产生一路5V电源给CAN芯片供电,一路隔离的12V电源给驱动回路供电,同时隔离的12V电源经电源转换芯片转换成5V电源,用来给采样电路供电,此外5V又经电源转换芯片转换成3。3V电源给MCU供电, 由 MCU芯片的BCTRL引脚经3。3V转换为1。2V电源供MCU内核使用。48VBSG电机控制器的驱动电路框图如图4所示。其中,驱动芯片选择Infineon公司汽车级芯片,型号为AUIRS20302S,该驱动芯片具有使能引脚EN、复位引脚FRST、驱动故障引脚FLT。当出 现驱动欠压时,芯片将置位 FLT,从而停止发出脉宽调制(PWM),使BSG电机停止运行,进而保护功率MOSFET。此外,该芯片固有死区时间为700ns,上下桥具有互锁功能,可有效降低因软件失效而造成功率MOSFET直通损坏的概率。驱动电路中为提高驱动能力增加了一级推挽功能,考虑成本等因素,驱动上桥运用了自举方案,简便起见,只画出一个桥臂的驱动电路,另外2个桥臂的驱动电路与A相相同。当驱动芯片检测到驱动电源电压低于阈值时,FLT会置位,并送入MCU,此故障不可恢复,再次上电时会 首先进行故障检测,条件满足的时候 MCU才发送复位信号FRST,并使能EN引脚,整体提高了系统的可靠性。48VBSG电机控制器的转速和位置检测电路框图如图5所示。BSG电机控制系统整体体积非常小,而且BSG电机最高转速可达18000r/min,现有市面上用于检测新能源汽车驱动电机转速和位置的旋转变压器因体积较大,安装空间要求较大,无法安装在BSG电机中。因此,本文放弃旋转编码器,改选精度更高、体积更小的磁编码器,同时选用AMS公司的霍尔芯片AS5147P,该芯片体积小,转速检测可达28000r/min。图4的磁钢装配在BSG电机转轴上,解码芯片固定在解码板上,解码 板固定在散热底板的底面,确保合装以后解码芯片处于磁钢的正上方。 MCU给解码芯片提供CS、CLK、MOSI信号,同时解码芯片将A/B/I信号发送给MCU,MCU可实时计算出BSG电机转速。利用其SPI功能,不仅可以检测BSG电机转子位置,还可以将读取芯片自身计算的电机转速与MCU计算的转速进行比较,从而实现故障诊断的功能。在信号处理上,对送入MCU的信号和MCU发送给解码芯片的信号均进行了滤波处理,有效防止了信号的干扰。48VBSG电机控制器的三相电流检测电路框图如图6所示。因为BSG电机控制器有功能安全的需求,必须对三相输出的相电流进行校验,所以使用3个霍尔电流传感器分别检测三相的电流。本文选用中车定制型号为NACA。800Q-S6/VA的三联体电流传感器,电流传感器全温度范围内精度为2%。电流传感器将电流信号转换成电压信号,一路经低通滤波调节后送至MCU模拟量采样口,用于监控和控制;另一路送至比较器,将比例调节后的信号经过窗口比较转换成数字量,再送入MCU用于相电流过流保护。48VBSG电机控制器的电压检测电路框图如图7所示。本文的BSG电机控制器实现方案中12V系统电压与MCU不共地,故12V电压检 测需选用一个线性隔离光耦,为了提高抗干扰能力,又将采样信号经过一个跟随器后再送入 MCU进行系统电压监控。48V和MCU共地,可以直接采用电阻分压方法进行采样,兼顾了控制器功能安全需求,设计了两路母线电压采样回路。为了抑制共模干扰,将参与软件运算的一路母线电压运用差分采样,另一路母线电压采样只执行监控,当发现两路采样结果相差较大时,便触发母线电压校验故障。48VBSG电机控制器的温度检测电路框图如图8所示。BSG电机控制器中设置了两路温度温度采样,一路用于监控功率MOSFET芯片的温度,另一路用于监测BSG电机定子绕组的温度。两路信号均是经低通滤波、浪涌钳位后,再送入MCU进行监控,用于进行功率MOSFET模块和电机定子绕组的过温保护。本文中 48VBSG电机控制器采用多个功率MOSFET芯片并联布置的方案,通过DBC焊接在散热底板上面,MOSFET芯片散热采用强迫风冷方式进行,散热板底面有很多的散热翅片,这样功率MOSFET芯片产生的热量可以直接导到散热底板的翅片上,散热底板固定在BSG电机的后端面。BSG电机的转子采用铸铝转子结构设计方案,转子后端设计有风扇结构的叶片。这样,BSG电机控制器工作的时候,BSG电机转子会高速转动,进而带动风扇叶片形成高速气流吹在散热底板的底部,高速气流会沿着散热底板底面的翅片表面流动。这样,散热翅片上面的MOSFET芯片产 生的热量就会被气流快速带走,确 保功率MOSFET芯片结温满足工作使用要求。48VBSG电机控制器散热底板翅片结构,如图9(a)所示。峰值工况下,BSG电机控制器的功率MOSFET芯片会产生很高的瞬时温升[10],如果芯片瞬时温度过高,会影响功率MOSFET的正常工作,甚至会导致BSG电机控制器烧毁,因此采用ANSYS仿真软件对BSG电机控制器在峰值工况下的功率MOSFET模块温升进行热仿真分析,研究BSG电机控制器风冷散热底板翅片结构的散热效 果。峰值工况下的功率 MOSFET芯片温升仿真结果,如图9(b)示。由图9(b)可以看出,功率MOSFET在峰值工况下芯片的温度为141。424 ℃ ,功率MOSFET芯片的长期使用温度为150。0 ℃ ,满足整车使用要求。对 48VBSG电机控制器样机进行台架带载测试,将BSG电机和BSG电机控制器集成装配成一个48V电驱动系统,测试采用的负载BSG电机为异步电机,该异步电机峰值功率10kW,峰值转矩40N·m,所设计功率MOSFET模块的额定电压100V,额定电流900A。分别对48VBSG系统进行电机控制器双脉冲测试、系统外特性和效率测试、BSG电机控制器温升测试。对本文所提 BSG电机控制器进行双脉冲测试,主要模拟功率管的2次开关过程,可以完全反映逆变强电回路的寄生参数情况。试验主要观察功率管的开通、关断时间以及功率管的关断尖峰是否满足设计需求。在实验室搭建的双脉冲测试 平台上,将母线电压设置为 48V,调整第1个脉冲和第2个脉冲的开通时间,将电流调整到约700A,观察功率MOSFET关断尖峰。测试结果如图10所示。从图10可以看出,流过MOSFET模块的电流为708A时,关断瞬间产生的电压尖峰为88。5V,MOSFET漏极的耐压为100V,还有11。5V的裕量。考虑到实际应用中,系统相电流峰值最大为600A,因此所设计的主电路回路以及驱动回路满足要求。设定 BSG电机控制器母线电压48V,在常温25℃和高温105℃情况下,分别对48VBSG系统进行外特性和效率测试。BSG电机控制系统外特性如图11所示,从图11可以看出,常温25℃和高温105℃环境下,BSG均能够输出40N·m的峰值扭矩,电动工况下的峰值功率输出为8kW,发电工况下的峰值功率输出为10kW。BSG电机控制系统效率如图12所示。从图12可以看出,在常温25℃和高温105℃环境下,常温25℃环境下,48VBSG系统电动工况下效率大于80%的面积占比16。4074%,发电工况下效率大于80%的面积占比17。8757%;在高温105℃环境下,48VBSG系统效率电动工况下效率大于80%的面积占比16。8637%,发电工况下效率大于80%的面积占比19。3086%,可见整个48VBSG电机控制系统在常温和高温下的输出性能十 分稳定。48VBSG系统一般悬挂在发动机的侧面,车辆运行过程中发动机本身产生大量的热量,使得发动机周围环境温度最高可以达到约100℃,同样48VBSG系统在峰值工况运行的时候MOSFET模块本身也会产生大量的热量,电机绕组本身的温升也会达到最高,为了更好地研究本文所设计48VBSG电机控制系统正常工作时候的温升性能,对BSG系统在峰值工况下的温升性能进行测试。峰值工况下BSG系统的温升如图13所示。从图 13可以看出,峰值工况下BSG电机控制器的最高温度大约为142℃,与仿真结果相一 致,电机最高温度大约为 140℃,均在系统许用工 作范围内。可见,本文所设计48VBSG电机控制器可以满足整车在不同环境下的温升使用要求。本文开发了一款基于功率 MOSFET的48VBSG电机控制器,为轻型混合动力汽车的节能减排提供了一种有效的解决方案。首先,介绍了48VBSG电机控制器的结构设计方案,提出了基 于风冷散热的冷却方案,通过热仿真研究得出所 设计的BSG电机控制器具有良好的散热效果。然后,对BSG电机控制器的硬件设计做了详细的阐述。最后,对所设计的48VBSG电机控制器进行了台架测试,试验结果表明本文所设计的BSG电机控制器具有良好的输出性能。文章来源:1.上海汽车电驱动有限公司,2.上海汽车电驱动工程技术研究中心

广告

广告