中车青岛四方车辆研究所有限公司(以下简称中车四方所)与美国M公司合作,共同研发了下一代软包锂电容单体(以下简称锂电容),并在国内建立了生产线生产。目前常见的

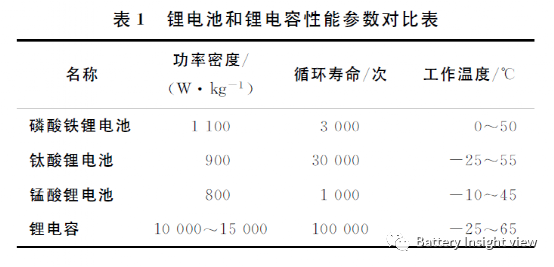

中车青岛四方车辆研究所有限公司(以下简称“中车四方所”)与美国M公司合作,共同研发了下一代软包锂电容单体(以下简称“锂电容”),并在国内建立了生产线生产。目前常见的锂电池(如磷酸铁锂、钛酸锂和锰酸锂电池)和该锂电容的性能参数对比如表1所示。

由表1可知,锂电容具有功率密度高、循环寿命长以及工作温度范围广等优点,因此,锂电容模组非常适合于城市轨道交通和乘用车等需要短时、大功率放电的工况。由于锂电容的最低工作温度较低,因此在热管理系统中一般不需要考虑保温和加热功能;但是,与锂电池相比,锂电容模组的放电倍率较高,发热情况更为严重,因此对散热能力提出了更高的要求。

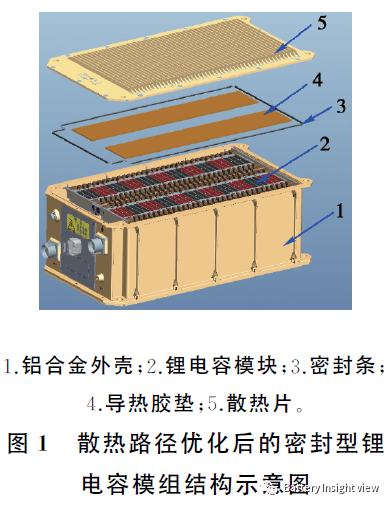

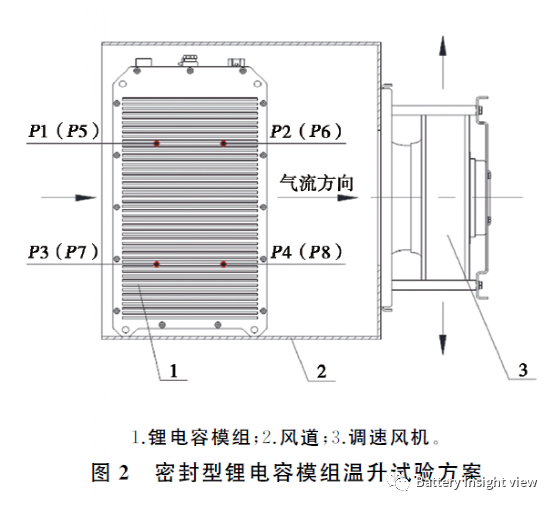

目前国内关于软包锂电容模组的散热研究较少,考虑到锂电池与锂电容的工作原理相同,具有相同的产热和散热模式,因此,本文首先对业内常用的软包锂电池的散热方式进行研究和对比分析,然后根据锂电容的特点寻求更为合理的软包锂电容模组的散热方案。目前软包锂电池共有种散热模式:空气冷却、散热片冷却、间接液冷和直接液冷。这4种模式有一个共同特点,即选择2个最大的相对表面作为散热路径。而文献的研究表明,软包锂电池单体叠片或卷绕式结构决定了在电池平板平面内的导热系数约为21W/(m·K),而在厚度方向仅为0.48W/(m·K),大约为平板平面的2%。因此,从理论上来看,锂电池工作产生的热量很难从内部沿着厚度方向传递到这2个最大的相对表面进而传递到外部空间。在实际运用过程中,空气冷却和散热片冷却均需要气流吹过电池表面,无法满足模组的密封性要求,而液冷方式可以满足模组的密封性要求。但是,间接液冷存在能量密度相对较低,液冷板价格昂贵,液冷管路复杂、接口多且大部分在模组内部等缺点,一旦泄漏,会导致立刻短路;直接液冷一般采用矿物油作为冷媒,不存在冷媒泄漏导致短路的问题,但常用冷媒如二甲基硅油的导热系数在25℃工作温度下为0.14~0.16W/(m·K),约为水的1/4,因此其带走热量的能力一般,不适合短时、发热严重的工况,且矿物油的存在会严重降低模组的质量能量密度。可见,选择2个最大的相对表面作为散热路径,无论是风冷模式还是液冷模式都存在很多不足,因此迫切需要对锂电容进行进一步的研究,探索全新的散热路径,进而设计和生产出一种采用风冷散热的密封型锂电容模组。针对前文所述的4种散热模式存在的问题,为了简化散热结构,提高散热效果,有学者研究了采用单体极耳作为散热路径的可行性。试验表明,采用极耳散热具有极限散热能力大、电池温度一致性好的优势。锂电容模组通过极耳散热的路径为:锂电容单体→极耳→铝基板(含高导热陶瓷绝缘层)→散热片(或水冷板),其中以并行液冷的散热效果最好。但是,这种散热模式仍然有一些缺点,如极耳和铝基板之间、铝基板和散热片(或水冷板)之间的贴合效果不易保证、接触热阻难以控制,水冷管道泄漏等依然会导致短路故障,因此该散热模式还需进一步优化。优化后的散热路径为:锂电容单体→极耳→导热胶垫(导热凝胶)→散热片(或水冷板)。与原有散热路径相比,取消了铝基板,减少了2个接触面,同时导热胶垫或导热凝胶具有导热系数相对较高、接触热阻小的优点,散热效果较好。为验证该散热模式的有效性,本文将其应用于中车四方所研制的密封型锂电容模组设计中,并对比导热胶垫和导热凝胶的散热效果,为工程化的应用提供设计依据。根据工程需要,散热路径优化后的密封型锂电容模组结构如图1所示。其中,锂电容模块由中车四方所生产的2200F锂电容单体“3并22串”辅以汇流排、塑料支架等零件构,单体的极耳和汇流排通过激光焊接实现电气连接;极耳上面粘贴4片导热胶垫;散热片通过密封圈、相关紧固件与铝合金外壳固定在一起,实现密封并保证导热胶垫压紧极耳表面使其具有合理的压缩量。检验密封型锂电容模组是否满足散热需求,最直接的方法是进行温升试验,试验方案如图2所示。首先在锂电容模组内部、极耳位置以及散热片外侧选定测温点并布置NTC温度传感器。外部测温点P1~P4位于散热片外侧,P5~P8位于对向的散热片外侧,且与P1~P4在该散热片上的垂直投影重合;内部测温点p1~p8位于锂电容模块和导热胶垫之间,和极耳排紧密贴合,位置与外部测温点一一对应,内部测温点p9、p10位于锂电容模组的几何中心、锂电容单体之间。使用温度测试仪配合NTC温度传感器记录各测温点的温度值。

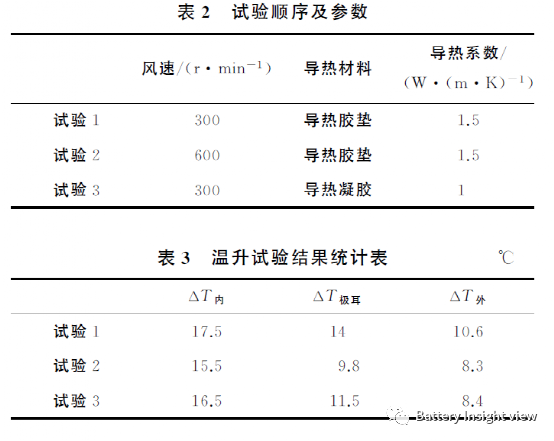

将该锂电容模组放置到特制的风道中,并使用EPDM等材料保证空气最大程度从模组两侧的散热片齿隙通过,最后在风道的末端安装调速风机。在环境温度27℃、充放电电流100A的试验条件下,按照表2的试验顺序首先进行试验1和试验2,然后将模组内的导热胶垫更换为导热凝胶进行试验3。在达到稳态的情况下,记录3个试验中各测温点的温度。在3个温升试验中,取内部测温点p9、p10的平均温升作为锂电容模组内部平均温升ΔT内,取内部测温点p1~p8的平均温升作为极耳平均温升ΔT极耳,取外部测温点P1~P8的平均温升作为外部平均温升ΔT外。温升试验结果如表3所示。从试验1来看,在风机转速很低的情况下,ΔT内为17.5℃,满足锂电容模组内部温升不得超过20℃的技术要求。从试验2和试验1的试验结果对比来看,风机转速从300r/min提高到600r/min后,ΔT内下降了11.4%,ΔT极耳下降了30.4%,说明适当提高风速可以有效提高散热效率。从试验3和试验1的试验结果对比来看,将模组内的导热胶垫更换为导热凝胶后,ΔT内下降了约5%,ΔT极耳下降了17.9%,说明虽然导热凝胶的导热系数略低,但由于它和极耳、散热片的界面热阻更小,所以具有更好的散热效果。在3组试验中,锂电容模组内部和散热片的温差(ΔT内-ΔT外)较小,分别为6.9℃、7.2℃、8.1℃,说明优化后的散热路径有效。(1)采用“锂电容单体→极耳→导热胶垫(导热凝胶)→散热片”作为散热路径、强迫风冷作为散热模式的密封型锂电容模组具有良好的散热效果,而且结构简单,可靠性高,成本更低。(2)在一定范围内,提高风速是降低模组内部温度的有效途径。(3)与导热胶垫相比,虽然导热凝胶的导热系数略低,但仍具有较好的散热效果。另外,在锂电容模组其他结构不变的情况下,可用液冷板代替散热片,即可将锂电容模组的散热模式改为间接液冷散热模式。与传统的间接液冷模式相比,可节省大量的液冷板,而且结构简单,管道接口少且均在模组外部,即使漏液也不会导致立刻短路。建议今后对该液冷模式进行更深入的研究,进一步探索锂电容模组的合理散热模式。

广告

广告