滚动轴承是变速器及其他机器中的重要通用部件,它依靠主要元件间的滚动接触来支撑转动零部件,将运转的轴与轴承座之间的滑动摩擦变为滚动摩擦,具有摩擦阻力小、起动容易及效率高等优点。

滚动轴承一般由外圈、内圈、滚动体和保持架组成。其中内圈的作用是与轴相配合并与轴一起旋转,外圈的作用是与轴承座孔配合,起支撑作用。外圈与内圈都制有一定形状的滚道,以保证滚动体在其间做精确的旋转。保持架则用来把滚动体隔开并沿滚道均匀分布。随着对变速器运转平稳性及NVH性能要求越来越高,轴承的性能提高显得尤为重要,因此对轴承的研究是十分必要的。本文以圆柱滚子轴承为研究对象,围绕受力情况,对轴承的设计提出优化,从而解决变速器中轴承的失效问题。

某手动档变速器二轴一档端圆柱滚子轴承(简称“AS1轴承”),在变速器质量耐久台架试验中数次出现轴承失效,具体表现为轴承一端挡圈脱出。

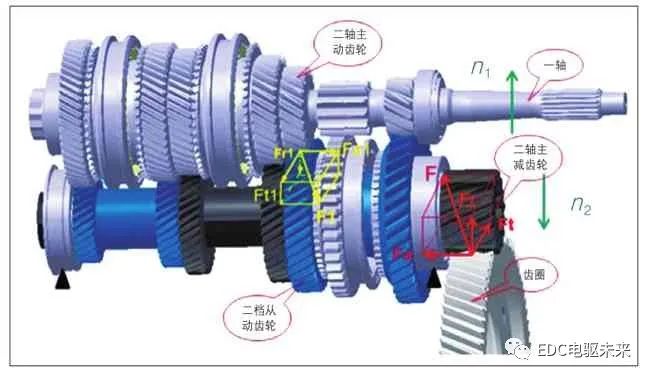

变速器总成如图1所示,一轴左右两端各有一个圆锥滚子轴承进行支撑。二轴左右两端也分别装有轴承进行支撑,其中二轴一档端采用左右带挡圈的圆柱滚子轴承即AS1轴承进行支撑,二轴六档端采用深沟球轴承(简称“AS6轴承”)进行支撑。二轴AS1轴承内圈与二轴采用过盈配合,与二轴一起转动,外圈与壳体采用间隙配合,AS1轴承在轴承座孔中是浮动的,无轴向固定。二轴AS6轴承内圈与轴采用过盈配合,外圈与壳体采用间隙配合,外圈左右两端各装有一个卡环,一个卡环在壳体内侧,另一卡环在壳体外侧,AS6轴承通过这两个卡环与壳体配合一起实现对二轴总成的轴向定位。

图1 变速器总成

轴承在轴上的位置及配合关系已明确,那么轴承在运转中会承受哪些力的作用呢?下面将以变速器在二档位置为例,对二轴及二轴轴承受力进行分析(图2)。

变速器在二档时,发动机的动力从一轴二档主动齿轮传递给二轴上的二档从动齿轮,再经过同步器传递到二轴,经二轴上的常啮合主减速齿轮与齿圈的啮合,最终通过齿圈把动力传递给传动轴。在整个过程中有两对齿轮副参与啮合及动力传递,这两对齿轮副分别是二档主从动齿轮副及主减速齿轮副。

在动力传递过程中,发动机带动一轴旋转的方向如n1所示,根据右手螺旋法则,二轴上的二档从动齿轮所受的力F1分解到轴向、径向及圆周方向,分别为Fa1、Fr1、 Ft1,二轴上主减速齿轮所受的力F分解到轴向、径向及圆周方向,分别为Fa、 Fr、 Ft 。

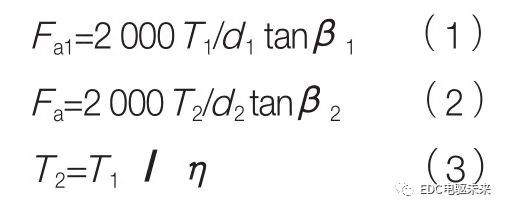

圆周力在从动齿轮上是驱动力,与齿轮旋转方向相同。在这里圆周力只起驱动齿轮及轴旋转的作用,与轴承的挡圈脱出失效没有关系,所以不再进一步分析。关于轴向力,二轴总成在轴向上承受两个轴向力:Fa1及Fa,这两个轴向力的方向相反,所以,二轴总成所受的轴向力方向由这两个轴向力中较大的轴向力的方向决定。根据斜齿圆柱齿轮受力公式可得,Fa1及Fa大小分别为:

图2 变速器在二档位置时二轴及二轴轴承受力分析

式中,T1为输入转矩;d1为二档主动齿轮直径;β1为二档主动齿轮的螺旋角;T2为二轴转矩;d2为主减速齿轮直径;β2为二轴主减速齿轮的螺旋角;Ⅰ为传动比;η为传动效率(这里假定传动效率为100%)。

代入数据,Fa大于Fa1,二轴总成所受轴向力方向沿Fa方向,指向六档端,即二轴总成在轴向力作用下有向六档端移动的趋势。因AS1轴承外圈与壳体轴承座孔是间隙配合,且在轴向与壳体间没有固定,故AS1轴承相对壳体在轴向是浮动的。而二轴总成的轴向定位是由AS6轴承外圈卡环实现的,故二轴总成所受的指向六档端的轴向力由AS6轴承外圈右侧卡环承受。若二轴总成只受轴向这一个方向的力的作用,那么轴承座孔不会限制轴承外圈的轴向运动,轴向力并不会传递到AS1轴承上。

然而,齿轮传动不可能只有轴向力,径向力是一定存在的,而且齿轮及轴在径向方向上所受的力更大。有径向力作用,二轴必定会存在弯曲变形,二轴轴线便不再是水平的,此时,装在二轴上的轴承轴线同样不再是水平的,而是有一定的倾斜角,至此,二轴上的AS1轴承与轴承座孔轴线便不再平行。当二轴的弯曲变形达到一定程度,二轴AS1轴承外圈的倾斜使其与轴承座孔的配合间隙消除,轴承外圈便会与轴承座孔接触,从而外圈的运动便会被轴承座孔限制。AS1轴承外圈被限制住,内圈却随二轴总成在运转中受轴向力及径向力,那么此时二轴所受的力便会通过AS1轴承内圈传递给AS1轴承。

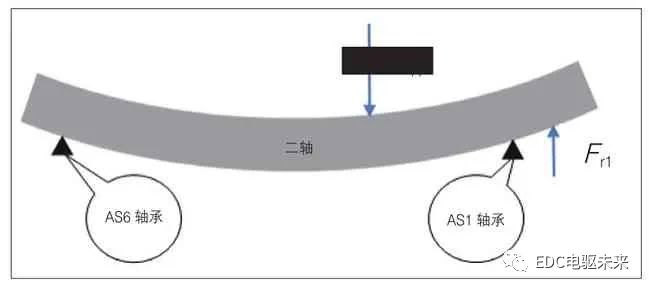

在径向方向上,因径向力方向始终指向齿轮轴心,如图2所示,二档从动齿轮的径向力Fr1方向垂直向下,二轴上主减速齿轮的径向力Fr方向垂直向上,两者方向刚好相反。因二轴上有两个支撑点:AS1轴承、AS6轴承,二轴在Fr1及Fr这两个径向力的作用下,弯曲变形呈现两头向上翘、中间下弯的趋势,如图3所示。

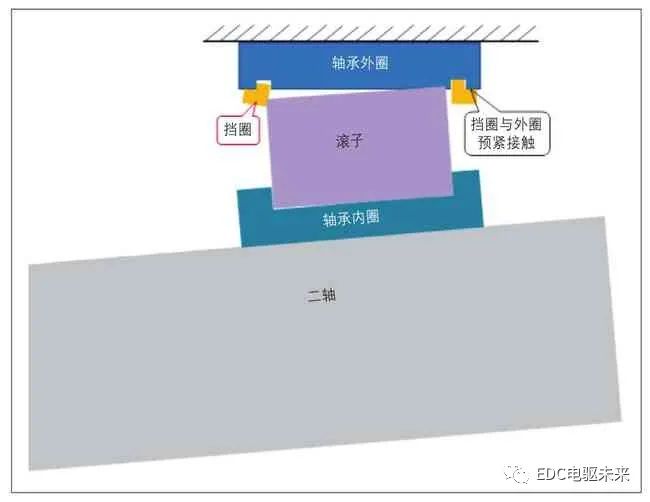

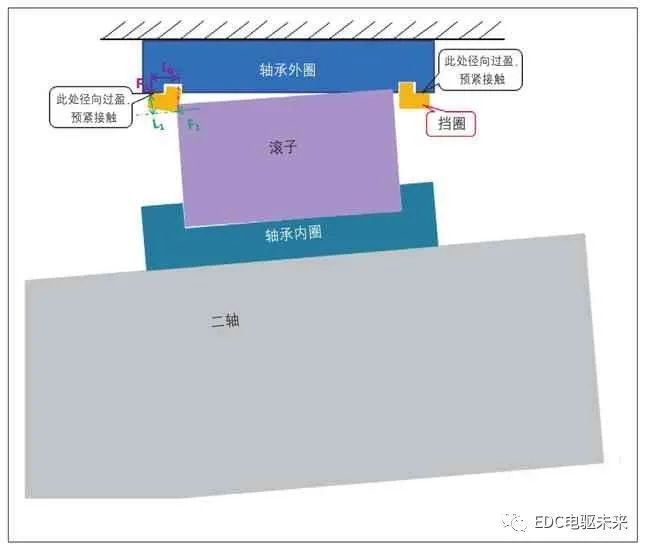

AS1圆柱滚子轴承左右各带一个L形挡圈,如图4所示。在二轴弯曲变形情况下,AS1轴承内圈随二轴一起发生倾斜,外圈受壳体孔的限制将保持不动。此时,内圈带动滚子倾斜进而挤压轴承左侧挡圈,因挡圈与轴承外圈的挡圈槽在轴向及径向均是间隙配合,挡圈在滚子的挤压力作用下会发生倾斜移位倾向,而挡圈与挡圈槽的配合间隙给挡圈倾斜移位提供了活动空间。当二轴的弯曲达到一定的程度,挡圈在滚子挤压力作用下就有可能发生倾斜移位并脱出的问题。

图3 二轴上的支撑点

图4 挡圈在滚子的挤压力下发生倾斜移位

在二轴弯曲变形情况下,轴承左侧挡圈受滚子挤压产生倾斜移位,挡圈会受到两个力的作用,如图5所示。

首先,滚子挤压挡圈,挡圈会承受滚子对其的轴向推力F1,其作用点是滚子与挡圈的接触点。推力F1将对挡圈产生一个顺时针力矩F1·L1,在此力矩作用下,轴承挡圈会产生顺时针旋转倾向,进而产生歪斜移位。

其次,挡圈是开口弹性挡圈,挡圈装配后开口被压缩,挡圈L形台阶面与外圈在径向上是过盈配合的,挡圈始终会承受外圈对其的径向预紧力F0, 此预紧力F0将会产生一逆时针力矩F0·L0。

图5 轴承左侧档圈受力

图6 径向尺寸增大前后的歪斜对比

图7 锁圈

挡圈所受的预紧力产生的力矩F0·L0与滚子对挡圈的推力产生的力矩F1·L1方向相反,从而可以减弱或抵消滚子对挡圈的推力作用,缓解轴承挡圈的歪斜倾向。所以,若要预防挡圈受力脱出,F0·L0应适当大一些。因L0由轴承及挡圈结构尺寸决定,不便更改,故只能在适当范围内增大挡圈所受的预紧力F0。

根据轴承受力及挡圈受力分析可知,挡圈在受力下会发生歪斜移位并脱出,主要有两方面原因:一是挡圈在挡圈槽中活动空间偏大,即挡圈槽对挡圈空间移位的限制偏小,挡圈容易从外圈挡圈槽中脱出;二是挡圈L形台阶面与外圈径向配合过盈量即预紧力偏小,不足以减弱或抵消滚子对挡圈的推力力矩作用。所以,若想避免挡圈受力脱出,则应使挡圈在挡圈槽内的活动空间尽可能小,同时适当增大挡圈L形台阶面与外圈配合面的过盈量。

根据上述分析,可对AS1轴承进行两点优化:①将挡圈槽及挡圈卡入部分的径向尺寸L增大0.3~0.4 mm。图6是挡圈槽及挡圈卡入部分径向尺寸增大前后的歪斜对比示意图,从中可以看出,在相同的歪斜角度下,挡圈及挡圈槽径向尺寸增大后,挡圈脱出风险更低。②在标准范围内,将挡圈L形台阶面的直径d增大0.92 mm,如图7所示。挡圈L形台阶面的直径d增大0.92 mm,则装配后挡圈在直径方向上的压缩量对应增大0.92 mm,挡圈所受的预紧力F0也相应变大,从而使其抵抗滚子推力的能力变大。

为验证改善效果,按照此改善方案,加工了样件分别进行轴承寿命试验及质量台架耐久试验。改善样件顺利通过了轴承寿命试验,改善后轴承寿命满足使用要求。质量台架耐久试验结束后拆解变速器,发现轴承完好无损,挡圈无倾斜移位痕迹。经此试验证明,上述轴承改善方案是合理的、可行的。至此,我们的改善方案可以正式在失效变速器上进行实施。

轴承挡圈脱出不属于常规的轴承失效模式范畴,这种失效方式并不常见,本文仅针对这一失效模式进行轴承受力分析,从轴承机构及设计本身给出优化的方案,为类似轴承失效分析提供一种参考。

广告

广告