2021年2月26日,日产汽车宣布其正在开发的下一代e-POWER系统的热效率达到了50%,燃油效率将提升约25%。该发动机将使用在日产的E-Power混动系统中,在测试中该发动机已达到46%的热效率,剩余的4%将通过余热回收技术实现。业界普遍认为发动机热效率的天花板为50%,日产下一代e-POWER系统的发布直接将其推至最高水平,这其中用了哪些先进的技术,今天就让我们一起来了解。

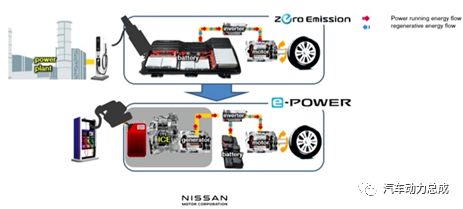

e-POWER 于2016年与日产Note一起在日本首次推出。日产LEAF的核心是100%电动机驱动的相同技术,可提供即时的扭矩,功率,效率。该系统由汽油发动机,发电机,逆变器,电池和电动机组成,与传统的混合动力系统不同,e-POWER通过分离发动机的输出和车轮的驱动力,使车载发动机专用于发电。

e-power没有充电口不需要充电,电池很小。电池的电量只用于起步和急加速时启动。平时汽车的电量就靠发动机提供。发动机不参与驱动汽车,属于滚动的一种驾驶感受和纯电一样。目的是为了省油而不是增加纯电续航。和增程式是两种理念只是部分有共同点而已和增程式的出发点都有很大的区别。

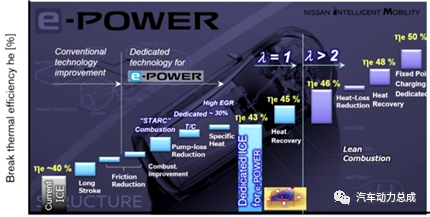

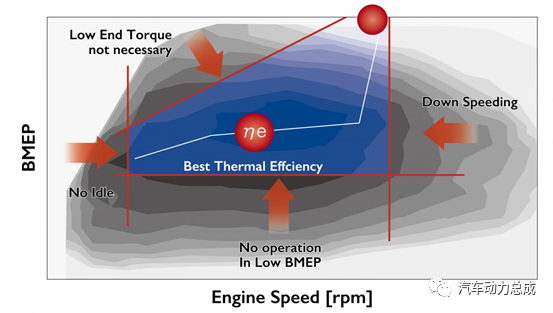

采用e-POWER专用引擎实现50%热效率,完成技术开发,实现45%热效率技术量产,通过STARC燃烧,发动机热效率达到46%,如果包括废热回收,热效率可达48%。由于电池技术的发展,通过电子电源的完全定点运行,实现50%的热效率。

由于各种因素的制约,传统燃油机很难实现50%的热效率,提高理论热效率达到50%的目标,需要提升以下几点:

高压缩比:高压缩比技术,即使在高压缩比下也能减轻敲击,提早关闭米勒循环增强缸内气体流动,以实现快速燃烧。

增加比热容(冷却EGR/稀薄燃烧):将发动机产生废气的一小部分导入进气侧再度燃烧,再循环废气由于具有惰性将会延缓燃烧过程,也就是说燃烧速度将会放慢从而导致燃烧室中的压力形成过程放慢,这就是氮氧化合物会减少的主要原因。另外,提高废气再循环率会使总的废气流量(mass flow) 减少,因此废气排放中总的污染物输出量将会相对减少。EGR系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成份最低。

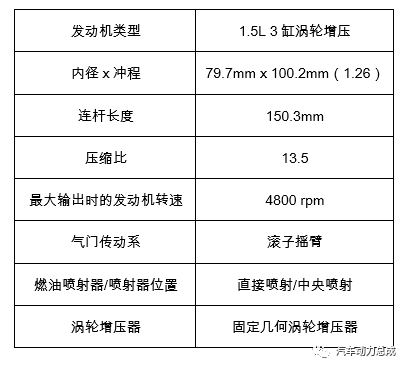

e-POWER系统使用的是一台1.5L三缸涡轮增压发动机,与当前的HR12DE不同之处在于,它具有长冲程设计和直喷式涡轮增压器。压缩比高达13.5,面对如此高的压缩比,工程师采用米勒循环来避免发动机出现爆震的情况(有两种类型的米勒循环会降低实际压缩比:提前关闭和后期关闭,该发动机使用早期关闭)。

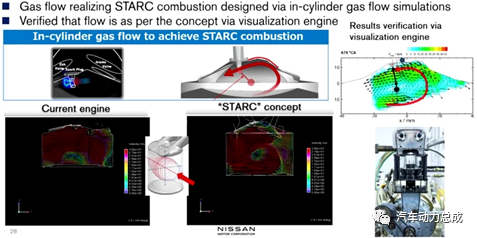

为了达到50%的热效率,日产开发了一个名为“ STARC”的概念(全称Strong Tumble andAppropriately stretched robust ignition channel),其通过加强汽缸内气流(被吸入气缸的空气燃料混合物的流动)的流动和点火效率,并在高压缩比下燃烧更为稀释的混合气体,从而提高发动机的热效率。

在常规发动机中,在控制空气-燃料混合物的稀释水平以响应不断变化的驱动负载方面存在限制,在各种工况(例如缸内气体流量,点火方法和压缩比)之间需要进行一些权衡取舍。牺牲功率输出效率。在内部测试中,日产在使用EGR 1 稀释方法时的热效率为43%,在多缸发动机上使用稀薄燃烧2时的热效率为46%。通过以固定的RPM和负载运行发动机并结合废热回收技术,可达到50%的水平。

负责动力总成的高级董事总经理表示“日产汽车制定了一个目标,即在2030年代初将所有新车投放到主要市场,以在2050年实现碳中和,并正在战略性地开发动力传动系,以实现电动汽车(EV)的动力总成和高性能电池的开发这一目标。

注:文章中引用的图片来源网络

广告

广告