电动空调系统、电动制动和电动转向作为新 能源汽车的“小三电”,消耗着整车的能量,尤其是电动空调系统由于无法利用发动机余热进行驾驶室制热,冬季制热时的能耗可达到整车能耗的33%左右,夏季制冷时的能量消耗相比空调关闭时高出10%左右,导致续航里程下降18%~30%。对于燃料电池汽车,由于没有传统燃油车的发动机余热用于驾驶室制热,而采用PTC热敏电阻空调等电加热方式,因而需要消耗大量的能量,严重影响汽车的经济性和续航里程。同时,在燃料电池汽车行驶过程中,燃料 电池、动 力电池及电机等有较高的发热功率,需对其进行合理、有效的热管理,以保证燃料电池、动力电池及电机安全、高效地运行。目前,现有燃料电池汽车将驾驶室热环境、电池组热管理及电机热管理独立设置、分开管理,并没有协调统一进行集成式管理,使得总体热管理能耗较高,部分热能不能实现再利用。实现整车热管统一管理、整车余热再次利用对燃料电池汽车提高经济性和续航里程有着重要的现实意义。

热泵空调具有节能高效的特点,可实现驾驶室冷热一体化调节,被广泛应用于新能源汽车 。欧阳东设计了纯电动汽车热泵空调和动力电池组交互热管理系统,实现电池组的产热量和空调制热量交互利用。吴祯利提出了一种考虑电池热管理的新型空调系统结构,实现空调系统对乘员舱和电池组的温度控制。艾志 华 提出了一种集成式热管理方案,将电池热管理系统和热泵空调集成,提高了整车的能量利用率。闫福珑提出以电动汽车电机冷却水和大气为热源的热泵空调制热方案,并验证了其可行性。

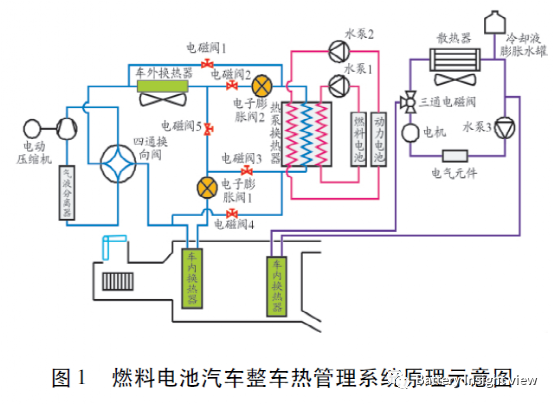

本文中针对某燃料电池重卡,为降低整车能耗,提高其续航里程,设计了一种以热泵空调系统为核心的热管理系统,将驾驶室热管理、燃料电池热管理、动力电池热管理及电机热管理集成于一体。对热管理系统结构、工作模式等进行设计与建模,通过 AMESim仿真分析,研究热管理系统的制冷、制热效果,验证基于热泵空调的整车热管理系统的可行性与优越性。燃料电池汽车整车热管理系统主要将驾驶室 热管理、燃料电池热管理、动力电池热管理及电机热管理等进行整合,统一协调管理,改变原有的相对独立管理方式。由于热泵空调具有高效、节能、冷热一体化调节的特点,故基于热泵空调系统设计一种夏季可为驾驶室制冷、为燃料电池和动力电池散热,冬季可为驾驶室制热、为燃料电池和动力电池预热保温、电池组及电机余热再利用的整车热管理方案。系统采用R134a作为制冷剂。热管理系统原理如图1所示。从图 1可知,整车热管理系统由热泵空调循 环回路、燃料电池循环回路、动力电池循环回路、电机冷却循环回路等 4个循环回路组成。热泵空调循环回路中共有1个四通换向阀和5个电磁阀用于调节回路中制冷剂的循环路径与方向,通过电动压缩机调节回路中制冷剂流速。燃料电池回路和动力电池循环回路分别通过水泵1和水泵2调节回路中制冷剂流速。电机冷却回路中有1个三通电磁阀用于调节回路中制冷剂的路径,通过 水泵 3调节回路中制冷剂流速。热泵空调循环回路与燃料电池循环回路、动力电池循环回路在热泵换热器中实现热量交换;电机冷却循环回路通 过车内换热器与驾驶室实现热量交换。由于电机只需要冷却而不需要预热,因此将电机冷却循环回路单独设置,不与热泵空调循环回路进行热量交换。各循环回路通过调节冷却剂流速达到温度调节的目的。

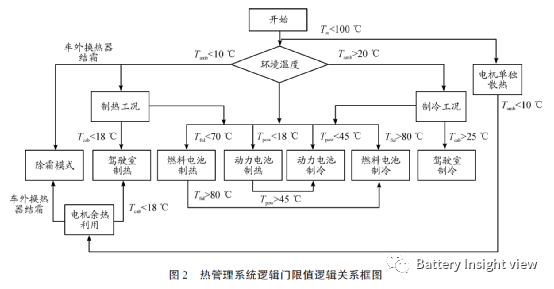

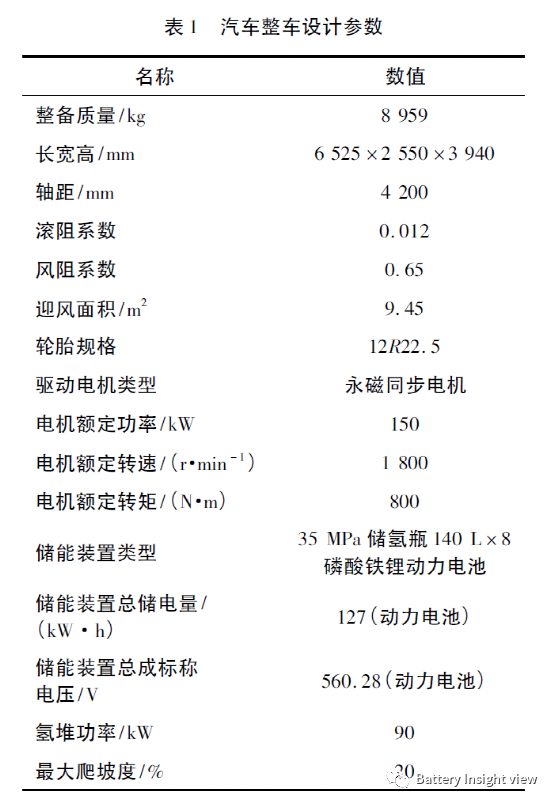

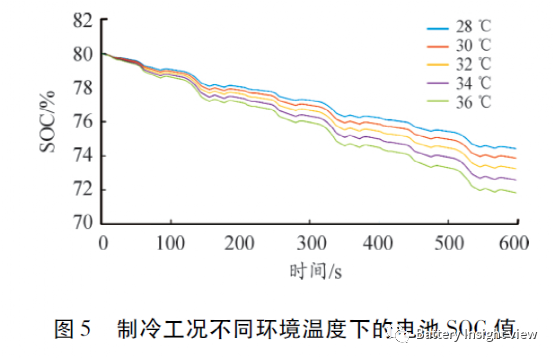

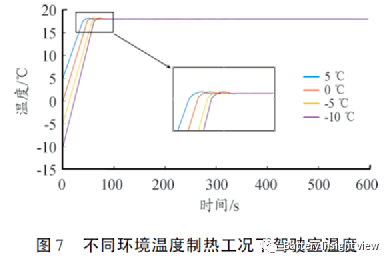

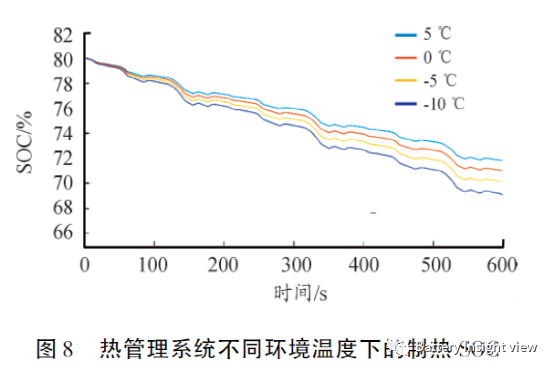

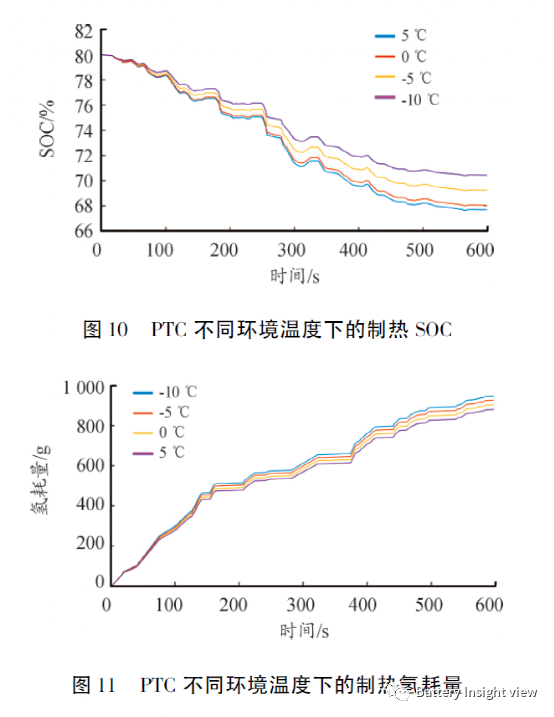

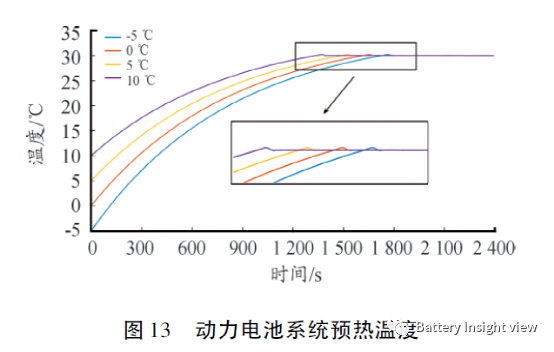

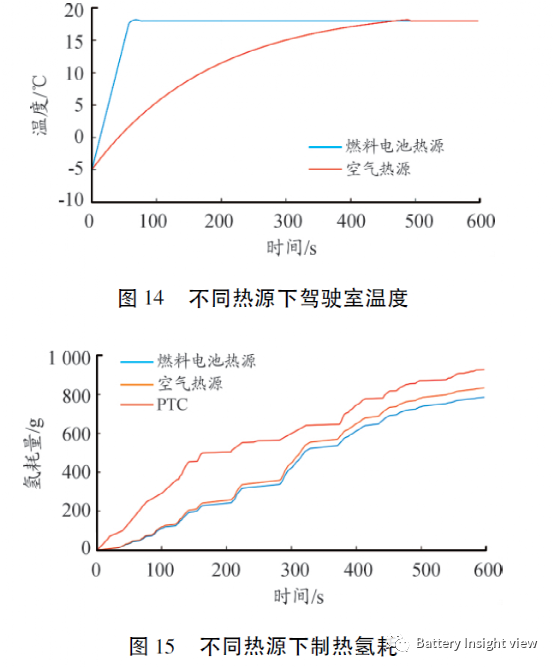

整车热管理系统的工作模式通过逻辑门限值控制策略进行调节,采集实时环境温度 T amb 、驾驶室温度 T cab 、燃料电池温度T ful 、动力电池温度T pow 、电机温度T m 。逻辑门限值控制状态的逻辑关系如图2所示。根据逻辑门限值控制,整车热管理系统分为以下具体工作模式 :模式 1驾驶室单冷:环境温度T amb >20℃, 驾驶室温度 T cab >25℃,燃料电池温度80℃>T ful >70℃,动力电池温度45℃>T pow >18℃。四通换向阀转至制冷位,开启电磁阀5,关闭其余4个电池阀。模式 2驾驶室制冷、电池组散热:环境温度T amb >20℃,驾驶室温度T cab >25℃,燃料电池温度T ful >80℃,动力电池温度T pow >45℃。四通换向阀转至制冷位,开启电磁阀2、4和5,关闭电磁阀1和3。模式 3驾驶室制冷、电池组预热:环境温度T amb >20℃,驾驶室温度T cab >25℃,燃料电池温 度 T ful <70℃,动力电池温度T pow <18℃。四通换向阀转至制冷位,开启电磁阀1和3,关闭电磁阀2、4和5。模式 4驾驶室单热:环境温度T amb <10℃,驾驶室温度T cab <18℃,燃料电池温度80℃>T ful >70℃,动力电池温度45℃>T pow >18℃。四通换向阀转至制热位,开启电磁阀5,关闭其余4个电池阀。模式 5驾驶室制热、电池组预热:环境温度 度 T ful <70℃,动力电池温度T pow <18℃。四通换向阀转至制热位,开启电磁阀2、4和5,关闭电磁 阀 1和3。模式 6驾驶室制热、电池组散热:环境温度T amb <10℃,驾驶室温度T cab <18℃,燃料电池温度T ful >80℃,动力电池温度T pow >45℃。四通换 向阀转至制热位,开启电磁阀 1和3,关闭电磁阀2、4和5。模式 7电池组热源除霜模式:环境温度T amb <10℃,燃料电池温度T ful >80℃,动力电池温度T pow >45℃,车外换热器结霜。四通换向阀转至制冷位,开启电磁阀2和4,关闭电磁阀1、3 和 5。模式 8驾驶室热源除霜模式:环境温度T amb <10℃,燃料电池温度Tful<70℃,动力电池 < 18℃,车外换热器结霜。四通换向阀 转至制冷位,只开启电磁阀 5,关闭其余4个电磁阀。模式 9电池组单独热管理、电池组单独散热:开启电磁阀1和4,关闭电磁阀2、3和5。当环境温度20℃>T amb >10℃,驾驶室不需制冷或制 热 ;燃料电池温度Tful>80℃,动力电池温度T pow >45℃,进入电池组散热工况;燃料电池温度T ful <70℃,动力电池温度T pow <18℃,进入电池组预热工况。模式 10电机散热模式:当电机温度T m >100℃,电机进入散热模式:当环境温度T amb <10℃,电机余热利用,否则电机单独散热。根据整车热管理方案,在 AMESim软件中建立基于热泵空调的热管理模型。AMESim模型主要包括热泵空调模块、燃料电池热管理模块、动力电池热管理模块、电机冷却模块和车辆模型等5部分。表1是某燃料电池重卡的主要设计参数。热泵空调系统建模主要包括电动压缩机、四通换向阀、车内换热器、车外换热器、电子膨胀阀等部件的建模。电动压缩机模型采用直流电机驱动压缩机模型 EMDPMDC01;压缩机模型选用固定排量压缩机模型ACCCOMP04;换热器模型包括车外换热器模型和车内换热器模型,车外换热器类型为微通道平行流换热器,车内换热器为U形管板翅式换热器;膨胀节流模型选用双流向膨胀节流模型TPFMGR00。燃料电池的电化学反应具有 非线性的特点,其机理模型复杂且计算时间较长。本文中建立燃料电池内部等效电路模型,将能量 损失等效为电阻,将因电荷聚集而产生的双层电容效应等效为电容。动力电池模型因电流、功率、荷电状态(SOC)、内阻、温度等原因,呈现非线性影响。建立内阻等效模型。永磁同步电机选用无阻尼永磁同步电机模型EMDPMSM01。整车热管理系统在AMESim软件中的模型如图3所示。根据建立的燃料电池整车热管理系统,结合 SFTP-SC03运行工况进行系统仿真,考察整车热管理系统在车辆运行过程中的驾驶室制冷制热效果、电池系统的预热保温效果等。验证整车热管理系统的可行性与有效性。采用所建立的燃料电池重卡整车热管理系统 模型,选用SFTP-SC03运行工况作为车辆循环工况。在夏季制冷模式下,环境温度分别设为28、30、32、34、36℃,驾驶室目标温度设为25℃;在冬季制热模式下,环境温度分别设为-10、-5、0、5℃,驾驶室目标温度设为18℃。仿真时间为1个SFTP-SC03循环时间。设置环境温度为-5、0、5、10℃,燃料电池和动力电池目标温度为70℃和30℃。图 4所示为热泵空调制冷的驾驶室实际温度 随时间的变化曲线。从图 4可以看出:在28、30、32、34、36℃的环境温度时,驾驶室温度逐渐下降,驾驶室温度稳定在25℃时所需的时间分别为33、36、39、42、46s。环境温度越高,制冷所需的时间也越长。初始环境温度较高时,驾驶室散热需求量较大,所需冷负荷较大,驾驶室温度达到稳态所需时间较长。图 5所示为不同环境温度、制冷工况下动力电池单独为整车供能时电池SOC随时间的变化曲线。从图5可以看出:随着环境温度的上升,电池SOC的下降速率加快。不同温度下,运行仿真电池SOC值分别下降5.63%、6.19%、6.81%、7.49%、8.24%。随着环境温度的升高,运行1个工况电池的SOC值下降越多,对应消耗的电量越大。由于仿真中车辆运行工况相同,车辆用于动力等方面的能耗相同,因此不同环境温度对应制冷耗电量与温度差呈正相关。图 6所示为不同环境温度、制冷工况下燃料电池为整车供能时氢耗量随时间的变化曲线。从图6可以看出:随着环境温度的上升,氢耗量的上升速率加快。不同温度下,运行仿真电堆氢耗量 分别为 506.4、521.6、537.2、553.3、569.9g。随着环境温度的升高,运行1个工况燃料电池所需的电能增大,氢耗量也随之增多。由于仿真中车辆运行工况相同,车辆用于动力等方面的能耗相同,而不同环境温度对应制冷耗电量与温度差呈正相关,因此不同环境温度对应制冷氢耗量与温度差呈正相关。图 7所示为热泵空调制热的驾驶室实际温度随时间的变化曲线。从图7可以看出:在-10、 – 5、0、5℃的环境温度时,驾驶室温度逐渐上升,驾驶室温度稳定在18℃时所需的时间分别为64、72、82、86s。环境温度越低,制冷所需的时间越长。初始环境温度较低时,驾驶室制热需求量较大,所需热负荷较大,驾驶室温度达到稳态所需时间较长。图 8所示为不同环境温度下,热管理系统制热工况下动力电池单独为整车供能时电池SOC随时间的变化曲线。从图8可以看出:随着环境温度的下降,电池SOC的下降速率加快。不同温度下,运行仿真电池SOC值分别下降8.25%、9.06%、9.97%、10.96%。随着环境温度的下降,运行1个工况电池的SOC值下降越多,对应消耗的电量越大。由于仿真中车辆运行工况相同,车辆用于动力等方面的能耗相同,因此不同环境温度对应制热耗电量与温度差呈正相关。图 9所示为不同环境温度下,热管理系统制热工况下燃料电池为整车供能时氢耗量随时间的变化曲线。从图9可以看出:随着环境温度的下降,氢耗量的上升速率加快。不同温度下,运行仿真电堆氢耗量分别为741.2、763.4、786.3、809.9g。随着环境温度的下降,运行1个工况燃料电池所需提供的电能增大,氢耗量也随之增多。由于仿真中车辆运行工况相同,车辆用于动力等方面的能耗相同,而不同环境温度对应制冷耗电量与温度差呈正相关,因此不同环境温度对应制冷氢耗量与温度差呈正相关。图 10所示为不同环境温度下,使用PTC制热工况下动力电池单独为整车供能时电池SOC随时间的变化曲线。从图10可以看出:不同温度下,运行仿真电池SOC值分别下降9.57%、10.76%、11.96%、12.32%。图11所示为不同环境温度 下,使用 PTC制热工况下燃料电池为整车供能时氢耗量随时间的变化曲线。从图10可以看出:不同温度下,运行仿真电堆氢耗量分别为880.6、902.3、926.3、947.6g。燃料电池汽车在使用热管理系统和 PTC制热时,在相同制热工况下,运行1个SFTP-SC03运行工况时的耗电量和氢耗量的仿真结果如表2所示。从表2可以看出,制热工况下燃料电池汽车采用热管理系统制热所需的能耗均低于PTC制热。 3 . 4不同热源制热结果分析图 12所示为不同环境温度下,燃料电池预热时温度随时间的变化曲线。从图12可以看出:在 – 5、0、5、10℃的环境温度时,燃料电池温度逐渐上升,燃料电池温度稳定在70℃时所需的时间分别为4635、4527、4413、4287s。由于环境温度较低,空气中的热量相对较少,通过车外换热器利用空气热源为燃料电池供热,换热器效率相对较低,导致燃料电池温度上升缓慢。图 13所示为不同环境温度下,动力电池预热时温度随时间的变化曲线。从图13可以看出:在 – 5、0、5、10℃的环境温度时,动力电池温度逐渐上升,动力电池温度稳定在30℃时所需的时间分别为1734、1623、1494、1341s。由于环境温度较低,空气中的热量相对较少,通过车外换热器利用空气热源为动力电池供热时换热器效率相对较低,导致动力电池温度上升缓慢。图 14所示为驾驶室制热时采用燃料电池废热为热源和空气为热源时,驾驶室温度的变化曲线。从图14可以看出:采用燃料电池废热为驾驶室制热所需时间较空气热源短,制热时间比空气热源的快415.7s。燃料电池在稳态时工作温度在70~80℃,其废热温度也在此温度区间,而环境温度为-5℃,两者热源温差较大。热泵空调在 为其提供高温热源时,其制热能效更高,制热所需时间更短。图 15所示为驾驶室采用热管理系统以燃料电池废热、空气为热源以及PTC制热时,燃料电池氢耗量的变化曲线。从图15可以看出:采用燃料电池废热为驾驶室制热所需的氢气量最少,空气热源次之,PTC氢耗量最大,分别需要786.3、834.2、926.3g。由于热泵空调在以燃料电池废热为热源时具有更高的制热能效,提供相同的制热量消耗较少的电能,因此燃料电池所消耗能氢能相对较少。表 3所示为采用热管理系统以燃料电池废热、空气为热源以及PTC制热时100km氢耗量和续航里程。从表3可以看出:使用热泵空调以燃料电池废热氢耗量较空气热源降低6.1%,较PTC降低17.8%;续航里程较空气热源提高5.6%,较PTC提高14.7%。分析上述仿真结果发现,基于热泵空调系统的整车热管理系统可实现驾驶室、燃料电池、动力电池等温度控制,满足整车热管理需求。同时,利用燃料电池废热作为驾驶室制热源时,可以实现整车的热量循环利用,提高驾驶室的温升速度,降低制热能耗,提高续航里程。1)设计了一种基于热泵空调的整车热管理系统。通过对系统的建模与仿真,得到了环境温度对整车热管理系统的驾驶室制冷制热、燃料电池和动力电池预热保温效果影响的数据,以及不同热源对驾驶室制热效果及能耗影响的数据。2)整车热管理系统可以为驾驶室、燃料电池、动力电池提供良好的热环境。在制热模式下,采用燃料电池废热对驾驶室供热,可以实现整车热量循环利用,整车能耗较空气热源降低6.1%,较PTC降低17.8%;续航里程较空气热源提高5.6%,较PTC提高14.7%。表明基于热泵空调的热管理系统更加节能。

3 . 4不同热源制热结果分析图 12所示为不同环境温度下,燃料电池预热时温度随时间的变化曲线。从图12可以看出:在 – 5、0、5、10℃的环境温度时,燃料电池温度逐渐上升,燃料电池温度稳定在70℃时所需的时间分别为4635、4527、4413、4287s。由于环境温度较低,空气中的热量相对较少,通过车外换热器利用空气热源为燃料电池供热,换热器效率相对较低,导致燃料电池温度上升缓慢。图 13所示为不同环境温度下,动力电池预热时温度随时间的变化曲线。从图13可以看出:在 – 5、0、5、10℃的环境温度时,动力电池温度逐渐上升,动力电池温度稳定在30℃时所需的时间分别为1734、1623、1494、1341s。由于环境温度较低,空气中的热量相对较少,通过车外换热器利用空气热源为动力电池供热时换热器效率相对较低,导致动力电池温度上升缓慢。图 14所示为驾驶室制热时采用燃料电池废热为热源和空气为热源时,驾驶室温度的变化曲线。从图14可以看出:采用燃料电池废热为驾驶室制热所需时间较空气热源短,制热时间比空气热源的快415.7s。燃料电池在稳态时工作温度在70~80℃,其废热温度也在此温度区间,而环境温度为-5℃,两者热源温差较大。热泵空调在 为其提供高温热源时,其制热能效更高,制热所需时间更短。图 15所示为驾驶室采用热管理系统以燃料电池废热、空气为热源以及PTC制热时,燃料电池氢耗量的变化曲线。从图15可以看出:采用燃料电池废热为驾驶室制热所需的氢气量最少,空气热源次之,PTC氢耗量最大,分别需要786.3、834.2、926.3g。由于热泵空调在以燃料电池废热为热源时具有更高的制热能效,提供相同的制热量消耗较少的电能,因此燃料电池所消耗能氢能相对较少。表 3所示为采用热管理系统以燃料电池废热、空气为热源以及PTC制热时100km氢耗量和续航里程。从表3可以看出:使用热泵空调以燃料电池废热氢耗量较空气热源降低6.1%,较PTC降低17.8%;续航里程较空气热源提高5.6%,较PTC提高14.7%。分析上述仿真结果发现,基于热泵空调系统的整车热管理系统可实现驾驶室、燃料电池、动力电池等温度控制,满足整车热管理需求。同时,利用燃料电池废热作为驾驶室制热源时,可以实现整车的热量循环利用,提高驾驶室的温升速度,降低制热能耗,提高续航里程。1)设计了一种基于热泵空调的整车热管理系统。通过对系统的建模与仿真,得到了环境温度对整车热管理系统的驾驶室制冷制热、燃料电池和动力电池预热保温效果影响的数据,以及不同热源对驾驶室制热效果及能耗影响的数据。2)整车热管理系统可以为驾驶室、燃料电池、动力电池提供良好的热环境。在制热模式下,采用燃料电池废热对驾驶室供热,可以实现整车热量循环利用,整车能耗较空气热源降低6.1%,较PTC降低17.8%;续航里程较空气热源提高5.6%,较PTC提高14.7%。表明基于热泵空调的热管理系统更加节能。

3 . 4不同热源制热结果分析

3 . 4不同热源制热结果分析

广告

广告