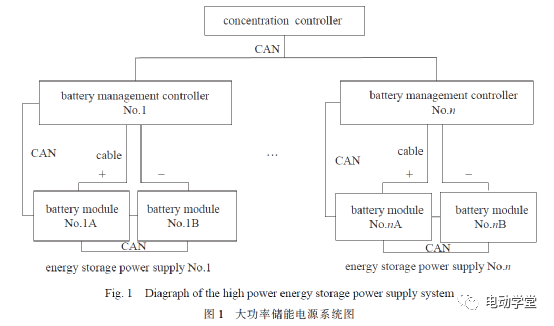

文章来源:中国工程物理研究院应用电子学研究所 1大功率储能电源系统 1.1系统组成 为提高大功率电源系统快速维修的要求,系统采用了模块化的设计方法,任何一个模块的重量不超过 60kg。 大功率锂电池储能电池系统如图 1所示,大功率储能电池系统由储能电池集

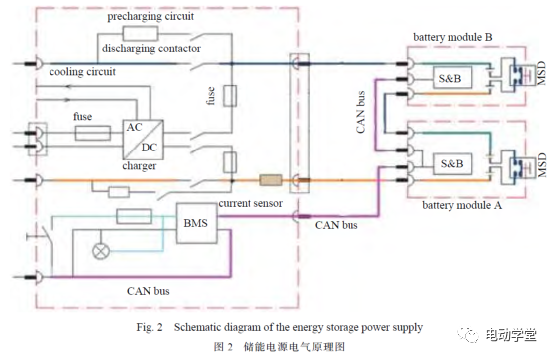

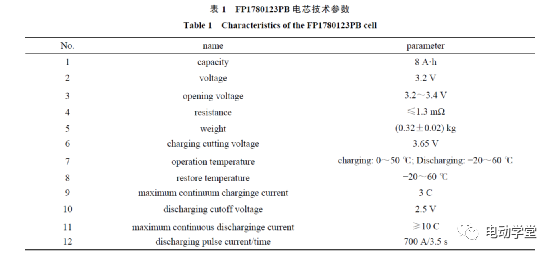

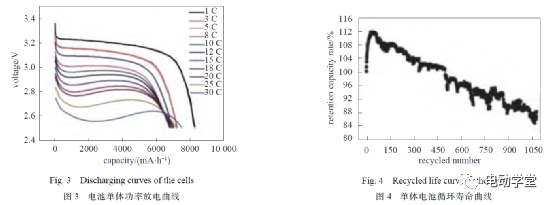

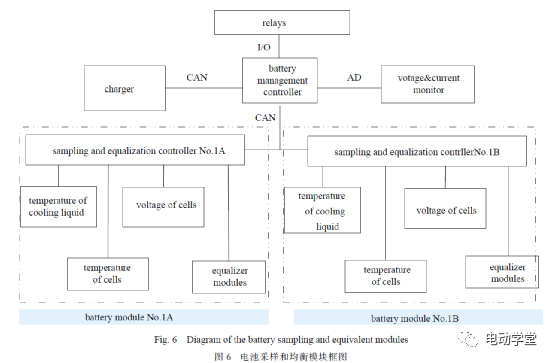

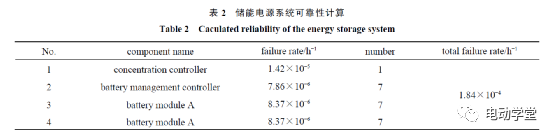

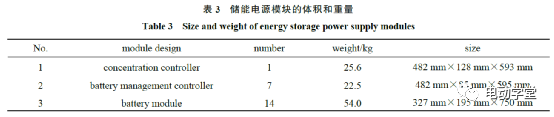

为提高大功率电源系统快速维修的要求,系统采用了模块化的设计方法,任何一个模块的重量不超过 60kg。 大功率锂电池储能电池系统如图 1所示,大功率储能电池系统由储能电池集中控制箱进行管理,一套储能电池集中控制箱管理多个高功率储能电源,以适应车载系统对总功率的不同需求。 每台高功率储能电源由三台机箱组成, 包括电池组A、电池组B和一个电池管理主控制器,电池组A、电池 组 B串联使用。在电池组A和B中安装有电池单体电压和温度采集板,并集成高效的主动均衡器。 电池采集板采集的温度和电池单体数据通过CAN总线上传数据给电池管理主控制器,并接受电池管理控制器下发命令,对电池单体进行均衡管理。电池管理主控器箱内安装由电池管理主控模块、充放电继电器、充电保险和水冷充电机。 综合考虑高功率储能电源功率需求、最高 /低电压限制、使用环境、维修维护及循环寿命的苛刻要求,40kW储能电源由2个20kW电池组串联组成,由于电池设计放电倍率较大,考虑到循环次数、使用寿命等要求,电池组的放电深度设计为55%,电池组的容量需求约16A·h,采用8A·h单体2并(16A·h)42串的电池组的方案能够满足锂电池储能电源的需求。储能电源电气设计如图2所示。储能电源技术指标:容量16A·h;电压范围210~330V;最大输出功率40kW;放电时间200s;存储电能:4.3kW·h。 考虑到项目进度和可靠性的要求,必须选择已经大量应用的定型电产品芯,根据设计选择容量 8A·h方形铝壳电芯,型号IFP1780123PB磷酸铁锂电芯,主要性能参数表1。 电池单体放电曲线如图3所示,电芯单体在30C放电情况下,仍能放出7.5A·h以上的容量,表现出良好的功率特性。 为满足 5年1000次循环的要求,对电芯的循环性能进行了研究,如图4所示,在3C加严充电、5C放 ( 100%DOD)循环1050次后,容量保持率在85%以上,在实际工况下最大放电深度在55%左右,预计电池组够满 足 5年循环1000次要求。 首先对储能电源的工作过程进行了分析,最严酷过程:初始荷电状态 60%,环境温度60℃的条件下,存放4h,然后通5L/min防冻液冷却15min,然后充电15min,再放电200s,然后充电30min,再放电200s,循环4次以上。 然后测试了电芯在工况下的功耗,作为输入条件,对储能电池组进行热仿真。仿真结果如图 5所示。 仿真结果表明:电池在放充电循环周期中,电池最大温度出现在第一次放电完成时,最高温度为 44.1℃,第二 次电池充电完成后,电池的最高温为 39.5℃,比第一次电池放电电池最高温低,反复循环后,温度高点稳定在35℃, 温度低点稳定在 31℃,满足电芯最佳工作温度范围。 按最严格的工况进行了试验,第一次放电完成后,最高温度 45℃,第二次充电完成后,最高温度40℃,满足电芯最高安全工作温度50℃的要求;然后反复循环,温度稳定在30~35℃之间,满足电芯最佳工作温度区间。 在电池组中,安装有电池采样与均衡模块,在电池管理主控制器机箱安装有电池管理主控制器,功能框图如 图6所示。 电池采样与均衡模块:每个电池组采样包括 2个水路入口温度传感器,16个电池单体温度传感器,对水路温度和电池单体的温度进行监控,电池采样与均衡模块还对每一个电池单体的电压进行采集,数据通过CAN总线反馈到电池管理主控制器。 电池管理主控制器通过阈值判断储能电池是否处于正常状态,阈值包括:水路入口温度下限 5℃,上限45℃; 电池单体温度阈值下限 0℃,上限50℃;温度差最大10℃;单体电压下限2.5V,上限3.65V;电池单体电压差50mV 1)监控储能电源充电或放电电流,通过积分计算电池的荷电状态; 2)监控整组总电压,并通过总电压与采集模块返回电池单体电压的和确定整组电池的状态; 3)通过CAN总线上传温度、单体电压、电压差等数据,并通过阈值确定储能电源的状态,根据电压差向采样均衡模块下发电池均衡指令; 5)根据储能电池组正极和负极输出的电压,计算漏电电流。 6)向储能电源集中控制器上传温度、电池单体电压、总电压电流、漏电电流等状态信息。 为提高系统的电磁兼容性,充电机采用了功率因数校正技术,其功率因数达到 0.99,电流谐波小于3%,能适应95VAC-265VAC的输入电压,最高输出电压330V,最大输出电流20A,最大功率6.6kW。充电机内置热感应器件, 具有过热保护功能,可自动恢复。全密封灌封工艺,高达 IP67的防护等级。 由于海运 /空运对锂离子电池安全的管理要求,电池芯和电池组需要满足《关于危险货物运输建议书-试验和标准手册》第三部分38.3节的测试要求,总共包括5项环境试验和3项电安全试验。基于以上要求,首先选型的电芯已经进行试验并取得证书;电池组结构设计满足12kg以上大型电池组的要求:50gn/11ms冲击,以及振动要求。振动实验方法:在3个互相垂直的方向上,以对数扫描的形式从7Hz到200Hz,并回到7Hz的正弦波形振动, 一个周期为 15min,共进行12次,即每一个方向3h。 产品完成研制后,完成了摸底试验,评估满足要求;然后在首批定型产品中抽样送第三方测试,并取得证书。 以储能电源系统采用 7台储能电源为例,其中包括1台集中控制器,7台电池管理主控制器和14台电池组。 根据 GJB/Z299C可靠性预计手册的基本数据和方法,计算集中控制器的MTBF指标,可得集中控制箱的失效率为1.42×10 − 5h,即MTBF为70400h。 根据车载充电机的规格书, MTBF为150000h,使用数量1台;电池管理单元BMU,其MTBF为500000h;继电器4只,其失效率为1.0×10 − 7/h;保险使用数量2只,其失效率为1.00×10 − 7/h;连接器使用数量6只,计算失效率0.4×10 − 6/h。根据失效率的基本模型,电池管理主控制器的失效率为7.86×10 − 6/h,MTBF为127200h。 在电池组中, 电池采样与均衡单元,其失效率为1.0×10 − 7/h,使用数量4只;电芯单体的失效率在10 − 7~10 − 8/h之间,本项目使用的电芯经过大量车用验证,且对电芯的进行严格的一致性筛选,电芯单体失效率可以保证在0.8×10 − 7/h以下,每个电池包的使用电池数量84个;保险的失效率为1.00×10 − 7/h,使用数量2只;连接器使用数量 4只,计算失效率0.25×10 − 6/h;温度传感器,失效率1.00×10 − 8/h,温度传感器使用数量16只。计算储能电池包的失效率为8.37×10 − 6/h,即MTBF为119500h。 计算储能电源系统的基本可靠性,如表 2所示。储能电源系统失效率为1.84×10 − 4/h,MTBF为5400h。 完成了 660次任务可靠性试验,满足0.985(0.8置信度)任务可靠度试验验证。 储能电池单元采用三种类型的模块化设计: 集中控制箱、充电与高压控制机箱和储能电池机箱,体积和重量如表3所示,机箱均采用插箱方式,在现场对维修性进行了测试,满足基层级平均修复时间(MTTR)不大于30min。 采用成熟的电动汽车电池管理系统,对系统内部进行检测,并实时上报控制系统。 在现场,对测试性进行了现场考核,故障检测率为 100%;故障隔离到1个LRU/LRM为100%、故障隔离到2个LRU/LRM为100%、故障隔离到3个LRU/LRM为100%;检测虚警率为0%。 对采用的元器件 /部件进行了统计,结果表明,满足全寿命周期(10年)内的保障需求。 本项目选用 8A·h功率型磷酸铁锂电池,使用温度范围宽广( − 20~75℃),耐高温特性磷酸铁锂电热峰值可达350~500℃,不易出现热失控。单体和小型模组通过了国家机动车质量技术监督检验中心的认证。 在系统设计与生产方面: 1)专门的刹车控制方案,可确保在危险或故障等紧急情况下,及时关停储能电源,确保安全;2)配置了熔断器,在发生短路时,熔断器迅速断开,以免蓄电池组过放发生危险,保护后端设备;3)电池组对地电阻绝缘值大于10MΩ;4)为确保电池运行安全,电池管理系统对单体电压过高,单体电压过低、温度过高、温度过低、充电电流过大、放电电流过大等进行监控保护;5)连接器等采取了防插错措施。 通过以上措施,确保储能电源安全,并向用户提供了注意事项说明。 根据国军标环境适应性的要求,在鉴定阶段,进行了振动、低温存储、低温工作、高温存储、高温工作和湿热 试验;交付产品进行了振动、低温存储、低温工作、高温存储、高温工作试验。 储能电源系统中选用的 24V供电电源模块满足EN55022ClassB,EN6100-3-2ClassA,EN61000-3-3的要求。充电机的电磁兼容特性满足:电磁抗扰性满足GB/T18487.3-200111.3.1条;电磁骚扰性满足GB/T18487.3-200111.3.2条;谐波电流满足GB17625.1-20036.7.1.1条。电池管理系统由具有《道路车辆功能安全标准(ISO26262)》认证的电动汽车零部件企业设计生产,所有产品均通过行业标准和严格的EMC测试。所用的电缆都采取了屏蔽措施,且屏蔽层连接到连接器的尾部,确保通信电缆屏蔽良好。在实际使用考核中,储能电源系统满足项目电池兼容性的要求。 完成储能电源的研制后,开始小批量制作,首批向客户提交了 21台储能电源;产品随整车设备经过陆运和空 运到达目的地,在最高环境温度高于 55℃的地区进行了超过12个月长期的使用,电源产品安全可靠无故障,验证了系统设计的可靠性。 采用磷酸铁锂电芯和成熟的车载电池管理系统,研制了一种大功率储能电源系统。研制过程中,大功率储能电源进行了大量的工程化试验考核和评估,包括运输安全性、环境适应性、维修性和任务可靠性等工程化指标进行了分析评估试验。最后, 21台储能电源在超过55℃的高温地区考核超过12个月,验证了储能电源系统的可靠性。

广告

广告