本文主要介绍基于GT-SUITE的一维三维耦合热仿真方法,并且提出一种新型预测性电池模型,用于分析优化电动汽车热管理仿真时面对的问题,同时可以对电池的循环寿命和日历寿命进行预测,最后提出了一种集成式电动汽车热管理模型。

--------------------------------------------------------------

为了提高电动汽车的续航里程和安全性、舒适性等方面的性能,热管理系统在电动汽车的零部件和系统层面上都变得越来越重要。与昂贵的实际测试相比,热管理系统复杂性的显著提高以及与整车的交互更加紧密,正推动着整车系统仿真的发展。在系统层面,不同子系统之间的交互程度不同,热管理系统仿真模型必须能够对这样的交互系统进行仿真。在零部件级别,确保各个复杂连接的系统中所使用组件的有效性变得愈发重要。下面从几个方面分别对本文的研究内容进行介绍。

一、零部件层面的建模

精确的零部件层面建模对于子系统的详细设计非常重要,下文分别介绍了电池热管理系统建模、电池建模和乘员舱建模。

1.电池热管理系统建模

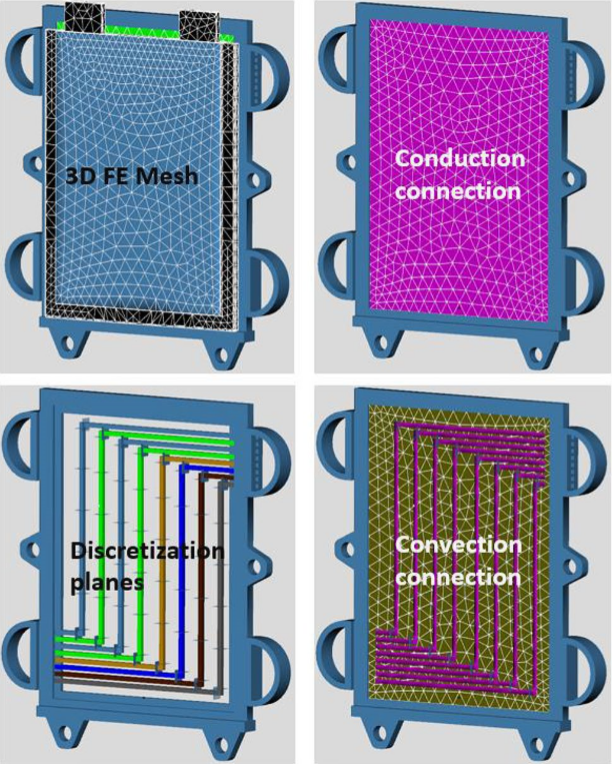

电池热管理系统的首要目的是保证整个电池包中温度分布均匀,通常要求电池包内电池的温度差不超过5K。温度分布不均匀以及快速放电、过度充电或外部环境温度过高导致的电池包过热会使电池性能迅速退化并缩短电池寿命。在极端情况下,由于热量不受控制地积聚,电池包中的电池可能会发生热失控,从而导致灾难性的破坏,例如起火和爆炸。为了避免这种情况,电池热管理系统必须确保电池温度的均匀分布。本节阐述了一种对液冷电池包建模的方法,并将冷却板内部的一维流动与电池包和冷却板结合的三维模型进行耦合热仿真。本文所用电池包及其内部一个电池模组如图1所示,其中每个电池模组由20个电池单体及21块冷却板构成。

图1 电池包内部组成及单体模块结构

在GT-SUITE中对电池热管理系统进行建模,使用了不同的预处理器,例如Spaceclaim、GEM3D、GT-ISE等,创建1D-3D耦合模型,如图2、图3、图4所示。

图2 Spaceclaim处理冷却流道

图3 GEM3D处理电池模组

图4 GT-ISE进行装配

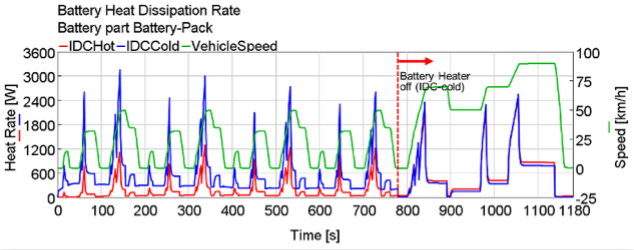

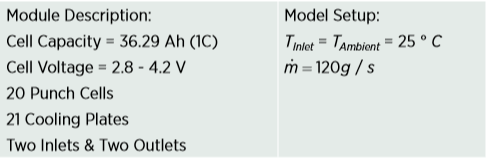

对系统模型进行热仿真,条件参数如图5所示,得到仿真结果如图6、图7所示。

图5 模型条件参数

图6 电池单体和冷却流道温度分布

图7 电池包内流经各电池模组的冷却液温度

2.电池建模

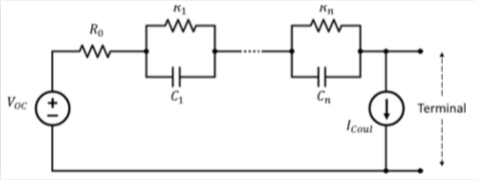

电池的建模通常遵循两种方法,即等效模型和电化学模型。两者的主要区别在于计算成本以及可预测性。等效模型由与一组电气元件(例如电阻器和电容器)连接的开路电压源形成,由于计算效率高,因此被广泛用于电池SoC的估算,该技术根据电流的输入估算电池电压,并且可以使用不同的电阻电容分支来捕获电池系统固有的不同时间常数,如图8所示,这种模型计算速度很快,但仅对特定的电池类型保证结果可靠。

图8 电池等效模型示意图

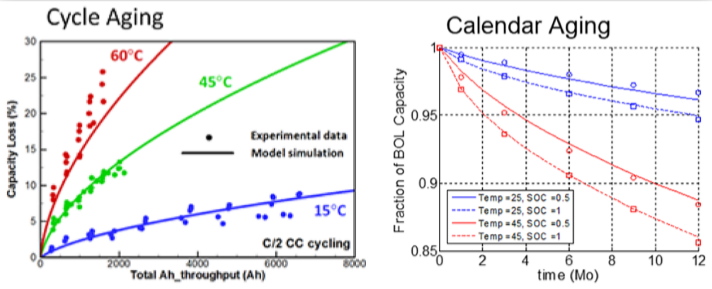

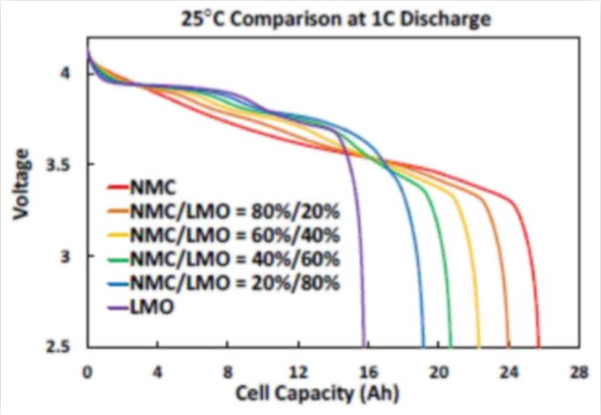

电化学模型使用偏微分方程来对电池内部的状态进行建模,它可用于计算电池内部的电化学状态,通常比等效模型更准确,但计算速度较慢。电化学模型可以用来预测电池的循环寿命和日历寿命,本文使用GT-AutoLion对给出的新型电池模型进行循环寿命和日历寿命的预测,并且对不同电芯材料的电池也进行了仿真,结果如图9、图10所示。

图9 使用GT-AutoLion预测循环寿命和日历寿命

图10 使用GT-AutoLion预测不同材料的电池性能

将电化学模型与电池热管理系统模型集成在一起进行仿真将得到最准确的结果。但是,由于电化学模型计算速度比等效模型慢,因此以解耦方式模拟了这些电化学模型。

上一小节电池热管理系统生热速率的得出,使用了电池单元的等效模型,该模型基于经验相关性,利用内部电阻和开路电压数据与充电状态和温度之间的关系得出整个系统的生热速率。

3.乘员舱建模

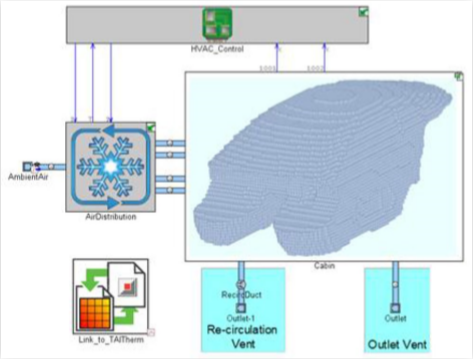

对于电动汽车,电驱总成及空调系统消耗的电能最多,为了提高电能的利用效率,可以对空调系统进行优化。目前的优化方向是必须在不损害人体热舒适性的前提下,降低空调压缩机的功耗,因此需要对乘员舱内进行热舒适性的研究(此处不考虑空调加热工况)。为了能够精确地预测乘员舱内的温度分布,CFD工具被广泛应用,但是,这种准确性是以巨大的运算时间为代价的。为了优化运算时间,本文使用了GT-SUITE和TAITherm协同仿真的方法,GT-SUITE可以迅速处理乘员舱内部的流体区域,TAITherm提供了快速求解三维结构温度的能力,包括三维热传导,热对流和多次反射辐射,对于此部分的计算,TAITherm需要对流边界条件。GT-SUITE为TAITherm中的计算提供了这些对流边界条件,如图11所示。

图11 GT-SUITE与TAITherm之间的数据交换

乘员舱内部的边界由TAITherm中的模型表示,而舱内的流量由COOL3D中的模型来表示,乘员舱的CAD几何数据导入到GT-SUITE的预处理器COOL3D中。在COOL3D中,乘员舱体积被离散为几个子体积,风道入口和出口的边界由软件创建完成。在TAITherm中,导入COOL3D生成的乘员舱网格文件,其中乘员舱的不同表面(例如门,挡风玻璃,侧窗,顶盖,地板等)被网格化。在TAITherm定义舱内表面的不同层及其使用材料,例如,乘员舱顶外部材料定义为钢,中间层为空气,内部层为泡沫。

如上所述,在GT-ISE中,COOL3D模型和TAITherm模型都被连接以交换数据。创建的耦合模型可以作为独立的乘员舱模型运行,其中对乘员舱入口温度(在通风口处)和流量进行设定,如图12所示。

图12集成GT-SUITE和TAITherm模型的独立乘员舱模型

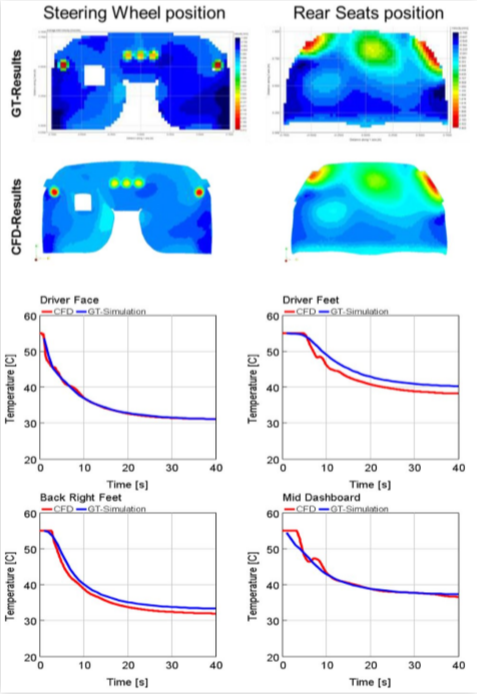

从图13中可以看到GT-TAITherm和CFD仿真的结果之间有很好的比较。虽然GT-SUITE可以自行计算求解,但在此模型中,将CFD流场耦合到了在COOL3D中创建的网格上,然后使用GT-TAITherm良好地解决了温度分布问题。

图13 GT-TAITherm和CFD仿真结果比较

二、系统建模

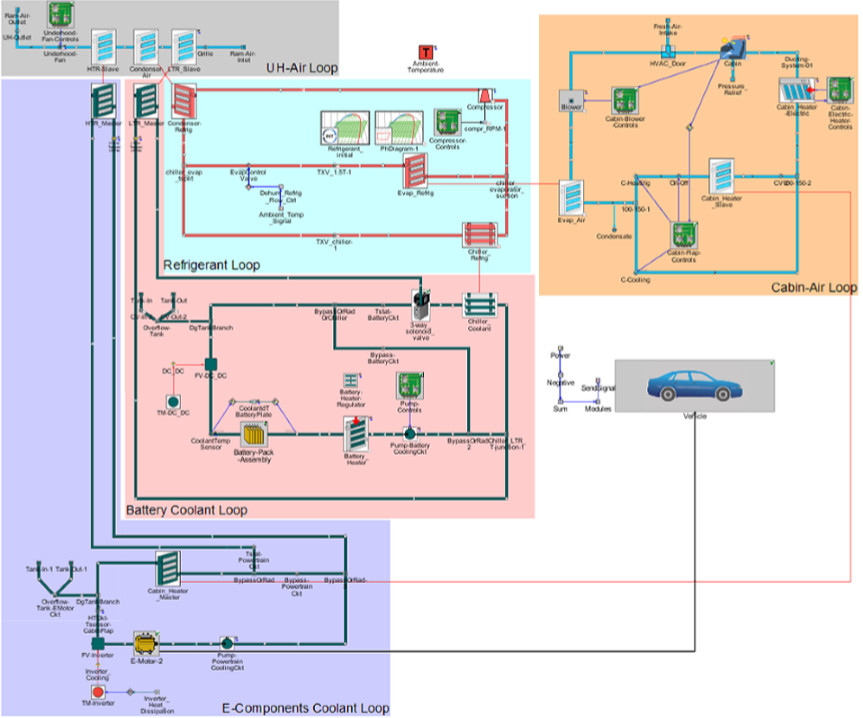

整车系统中,经常存在着多个子系统同时工作,并且彼此之间具有不同级别的交互,所以有必要对这些相互作用进行建模,以确保所有子系统以连贯、紧密耦合的方式协同工作,使电动汽车在各种负载和运行条件下以峰值性能和效率工作。因此,电池包的性能要与其他相关结构的属性特征认真匹配。但是,这样的集成模型进行仿真分析时会非常复杂和缓慢,而且只有当开发者对不同子系统的独立性能有足够的信心时,集成系统建模才是有益的。本文提出了一种集成式电动汽车热管理模型,并在一个行驶周期内对模型进行了仿真,创建这样一个模型的工作流程与创建电池热管理系统模型的工作流程相似,在不同的行驶循环和环境条件下对该模型进行了多次试验。集成模型如图14所示。

图14 集成式电动汽车热管理模型

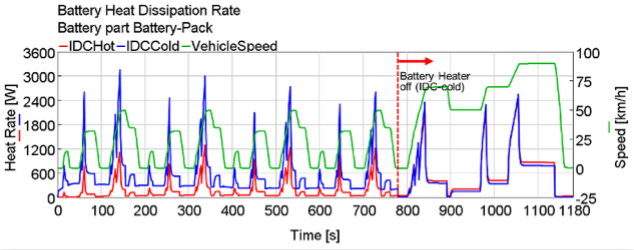

在模型中,使用PID控制器改变冷却液流速,使整个电池包的温差保持在5K的目标值以下,同时电池包冷却液出口平均温度接近目标温度(29℃),乘员舱平均温度也接近目标温度(21℃)。然而从图15可以看到,蒸发器出口处的空气温度接近0℃以下的值,在实际系统中,这可能导致蒸发器结霜降低其性能,并最终导致堵塞。随后对压缩机控制装置进行了调整,以将蒸发器出口空气温度调节至正值。

图15 两种工况下平均电池温度、平均乘员舱温度和平均蒸发器温度

图16 测试工况下模型内各监测点数据

根据图16所示的数据可以看出,在低温环境中行驶时,整车消耗的能量较多,因为电池包加热器和乘员舱加热器工作消耗了更多的电能。在测试工况的后半部分,由于电池包加热器关闭,乘员舱加热器耗电减少,请求的蓄电池功率降低。此外,随着冷却液和座舱温度接近目标值,压缩机请求的转速和功率也会降低。当电池组入口和出口之间的温差接近目标值时,观察到水泵也有相似的请求。此外可以注意到,由于电池包在低温下工作时功耗较高从而产生更多的热,电池包在低温环境中的散热率更高。

总结

在任何原型构建和实验测试之前,GT-SUITE为开发人员开发电动汽车热管理控制策略提供了有效的帮助,对具有不同边界条件的独立模型中的电池热管理系统和冷却系统等不同组件进行一维三维耦合分析,以使开发者对系统性能有足够的信心。基于电池的电化学特性和几何细节,在GT-AutoLion中创建了一个电化学电池模型,该模型有助于预测电池的循环寿命和日历寿命。使用GT-TAITherm进行了协同仿真分析,以预测乘员舱内部的温度场。然后将这些独立的零部件模型集成到不同的子系统模型中,最后将子系统模型组合在一起,以创建一个集成的电动汽车模型,最终利用该模型在不同的测试周期和环境条件下进行仿真,不断优化电动汽车热管理系统的策略。

--------------------------------------------------------------

来源文献:

Shah, S., Vijay,D., and Lehocky, M., “Thermal Management of Electrified Vehicle by Means ofSystem Simulation,” SAE Technical Paper 2020-28-0033, 2020,doi:10.4271/2020-28-0033.

广告

广告