新能源汽车低温电池热管理方法研究

主题词:新能源汽车 低温环境 电池加热方法

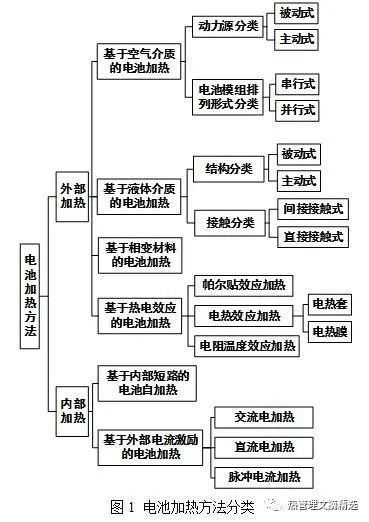

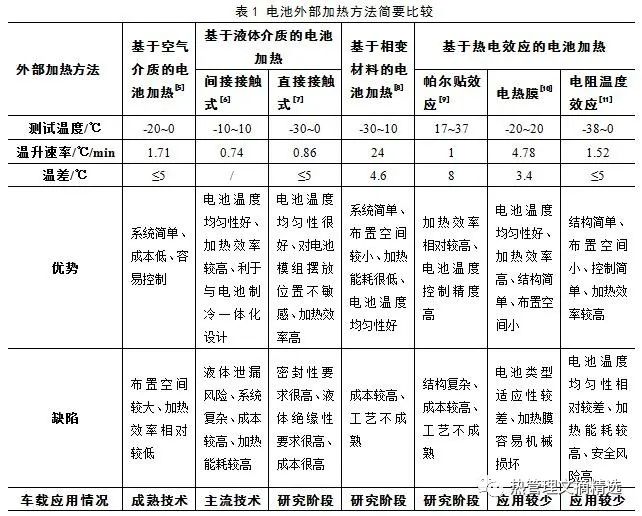

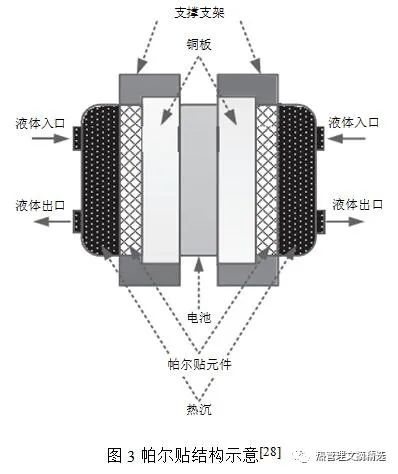

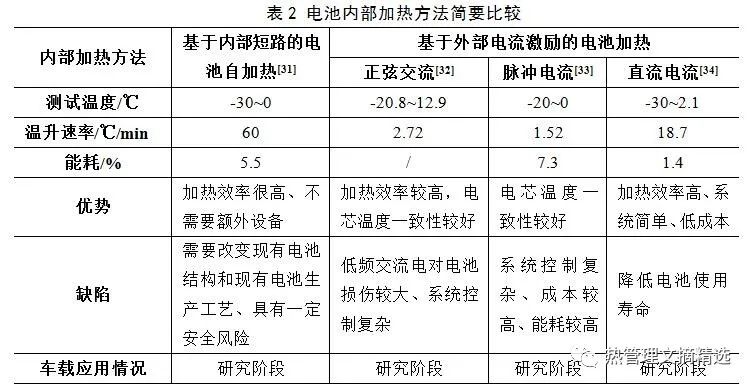

电池外部加热方法主要包括基于空气介质的电池加热、基于液体介质的电池加热、基于相变材料的电池加热和基于热电效应的电池加热,其主要加热方法的优劣势比较、应用情况等如表1所示[5-11]。此4大类电池外部加热方法的主要热源来自于电池外部,通过外置热源的方式对热传递介质进行加热,再通过热辐射、热对流或者热传导的综合作用来达到有效加热电池的目的。从表1中可以得知,基于空气介质的电池加热方法技术比较成熟,但是随着电池能量密度的提高和电池安全性的愈加重视,电池加热与电池冷却一体化集成设计成为各车企的主要设计思路,因此基于液体介质的间接接触式电池加热方法正在成为汽车企业量产车型的主流应用技术,其余外部电池加热方法由于成本高、结构复杂、或者安全风险等因素导致应用较少或尚未进行产业化应用,目前主要处于研究与实验阶段。

陈通等[16]通过CFD软件仿真模拟了基于水暖型高压电加热器的电池热管理系统,仿真分析表明电池加热过程中电芯最高温度达到30℃,上下极柱温差为8.5℃,并经试验验证仿真模拟的精度可以满足电池热管理要求。Fan等[17]基于COMSOL软件建立集电池加热与冷却一体化设计的换热板和电池包模型,并设定外温-20℃条件下研究分析电池放电倍率、电池入口液体质量流量和电池加热入口水温对电池加热性能的影响。研究结果表明,电池放电倍率相较于外部加热源而言对电池温升速率的影响可以忽略不计,电池入口液体质量流量达到0.065kg/s之后,电池温升速率再通过增大电池入口液体质量流量的提升效果不明显。电池入口水温最佳目标值为45℃。肖军等[18]公开了一种具有多种电池加热模式的车用电池热管理系统,该系统主要由水暖型燃油加热器、水暖型高压电加热器、电机电控总成、电子控制三通阀、电池包、双芯体Chiller和电子水泵等组成,多种电池加热模式主要包括电加热模式、油加热模式、电机余热回收模式以及两种混合加热模式,可以满足新能源汽车极低温环境行驶的需求,拓宽了新能源汽车使用地域,一定程度上缓解了电池加热耗电量较高问题。张春秋等[19]研究总结了集成电机电控、电池与乘客舱的液冷式热管理系统架构发展趋势,并提出构建充分利用电机电控等电子部件余热的节能高效热管理系统为未来发展趋势。而特斯拉汽车公司[20-21]则是电机电控等电子部件热量利用的实践者之一,其充分利用电机电控总成的散热量或者压缩机总成的发热量通过多向换向阀与液冷电池热管理系统高效集成之后来预热电池,并于量产车型取得显著节能效果,高度集成化亦降低了电池热管理系统成本。

2.1.3 基于相变材料的电池加热方法

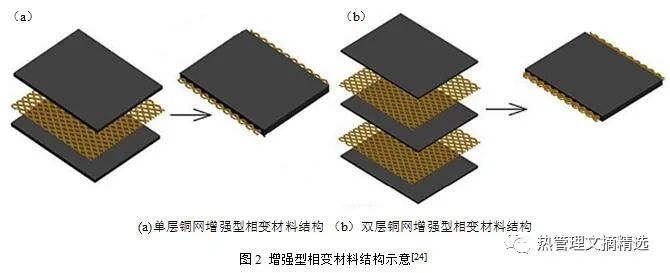

Chen等[24]研究分析了被动型相变材料、增强型相变材料和基于相变材料混合式的电池热管理系统,其中一种典型增强型相变材料结构如图2所示,并指出相变材料可以通过增加碳纳米管、泡沫金属、膨胀石墨等方法提高导热系数,以及基于相变材料混合式的电池热管理系统可以显著改善低温环境下电池的性能表现。Zhang等[6,25]设计了一种车辆应用的相变热蓄能器,并通过搭建的试验台进行试验研究蓄能器入口液体温度、相变熔点、蓄能器入口液体流量和多熔点相变材料组合方式对相变热蓄能器换热性能的影响。试验结果表明,一定条件下储热过程中蓄能器入口液体温度越高或者相变材料熔点越低,则储存潜热的热量越多和速率越快;放热过程中,蓄能器入口液体温度越低或者相变材料熔点越高,释放潜热的热量越多和速率越快。随着蓄能器入口液体流量的增加,储存和释放热量的速率均在增大,但蓄能器入口液体流量增加到一定程度之后的影响会减弱。且多熔点相变材料组合体对多温区位电机电控等部件的余热利用有益。施尚等[26]试验研究基于泡沫铜/石蜡的复合相变材料电池热管理系统,试验结果表明具有93%泡沫铜孔隙率的复合相变材料是纯石蜡导热系数的25.4倍。Lei等[27]提出了一种集成相变材料、热管与喷雾冷却一体化设计的锂电池热管理系统,环境温度-10℃放电试验结果表明,浸置于低温1h工况下,锂电池采用新设计的电池热管理系统比没有采用的放电容量提升约33.9%,浸置于低温4 h工况下,带电池热管理系统的锂电池放电容量提升约52.5%。

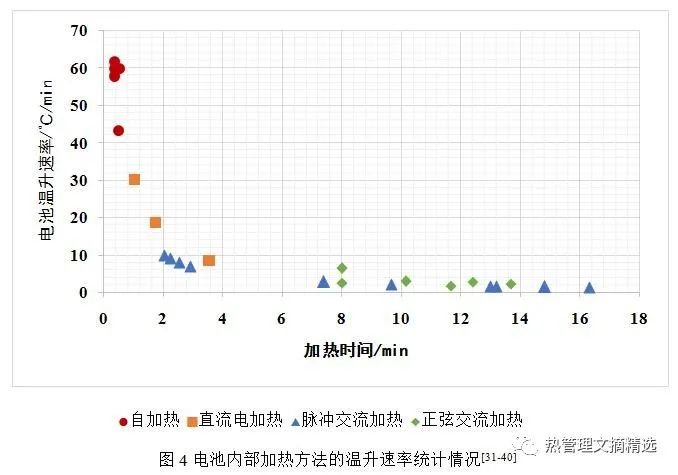

由于电池外部加热方法具有加热效率相对较低、加热能耗相对较高、受系统空间布置限制等缺点,为此电池内部加热方法已成为各大企业和科研院所的重要研究方向,主要类型包括基于内部短路的电池自加热方法和基于外部电流激励的电池加热方法[31-34],其优劣势比较、车载应用等情况如表2所示。根据已有文献资料[31-40]得到电池内部加热方法的电池温升速率统计情况,如图4所示,从图中可以得知基于内部短路的电池自加热方法的电池温升速率最高。

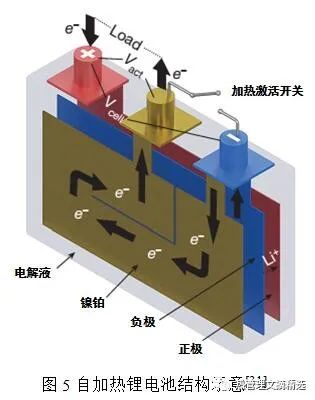

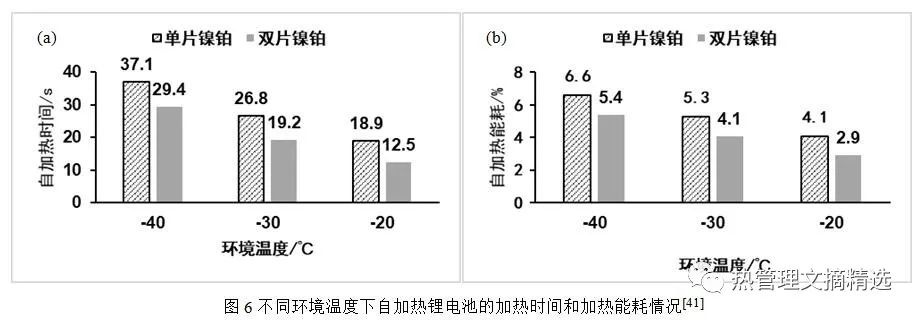

Wang等[31]提出了一种含有加热极耳的三极自加热锂电池结构,如图5所示,其中采用室温25℃条件下电阻为56mΩ的50µm镍铂片作为锂电池内部自加热的产热源,镍铂片的一端与锂电池负极连接,另一端与锂电池的加热极耳连接,并在锂电池负极与加热极耳之间设置加热激活开关。当锂电池内部温度<0℃时,加热激活开关断开,导致形成电流的电子从正极耳经负极耳流过镍铂片,再到镍铂片的加热极耳,从而使得镍铂片发热加热锂电池;当锂电池内部温度≥0℃时,加热激活开关闭合,形成电流的电子旁通绕过镍铂片,从而恢复到正常的锂电池。测试结果表明,锂电池温度从-20℃、-30℃加热至0℃的加热时间分别为19.5s、29.6s,加热能耗分别为3.8%和5.5%,并指出自加热锂电池的重量和成本预计分别增加1.5%和0.04%。

何锡添等[42]利用MATLAB搭建了基于热-电耦合的电池模型,研究了不同电池温度下对应的电池最佳加热频率,设计了一种恒定极化电压幅值、以电池产热功率最大为优化目标的新型变频变幅交流电加热策略,试验结果表明,电池采用新型变频变幅交流加热策略加热700s的温升为47.67℃,比采用1700Hz恒频变幅交流加热策略的温升高6.84℃,前者比后者的电池温度提升率增加约16.8%。Guo等[43]研究分析了低温交流电加热方法对锂电池循环使用寿命的影响,试验结果表明,经过210个低温加热循环之后,锂电池的充电容量从1.055A·h降至1.045A·h,仅衰减1%SOC;锂电池的放电容量从1.056A·h降至1.047A·h,仅衰减0.9%SOC,这说明该低温交流加热方法对锂电池循环使用寿命和安全性能没有明显影响。Qu等[39]通过环境舱试验研究分析了18650圆柱形电芯脉冲加热性能的影响因素,测试结果表明,脉冲开关间隔周期从0.1s至1.0s范围内的变化对电芯脉冲加热性能影响很小,脉冲加热时间随着环境温度的升高是先减少而后缓慢增大,随着电芯起始SOC的增加,脉冲加热时间将增大,当起始SOC>80%时,-10℃环境温度下脉冲加热200s可以实现温升20℃。徐智慧等[44]基于最短加热时间和防止电池过压2个变量为目标优化加热电流幅值和频率,采用该优化策略之后,电池温度从-10.5℃加热至1.4℃用时7min,电池平均加热速率约为1.7℃/min。Ruan等[34]采用基于II型非支配排序遗传算法的多目标优化方法来权衡电池加热时间目标和电池容量损失目标,优化后的直流电加热策略将电池温度从-30℃加热至2.1℃用时103s,且经过500个直流电加热循环之后的电池容量损失仅为1.4%。

3 结束语

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告