文章来源:1西安交通大学2河南速达电动汽车科技有限公司 引言 目前针对动力电池的振动安全性研究主要集中在两大方面:一是振动条件下的机械安全性 , 即对动力学特性的研究 , 这些最终都会落实到电池包结构 、 成组方式及装配的优化上 ; 二是振动条件下的电气

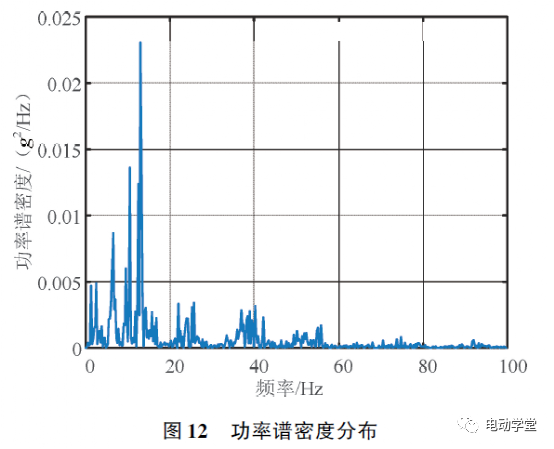

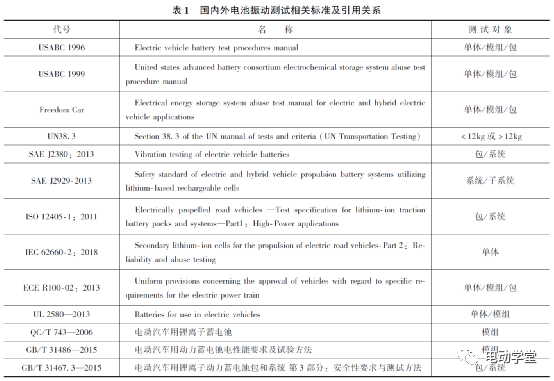

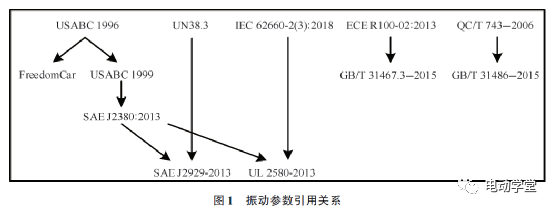

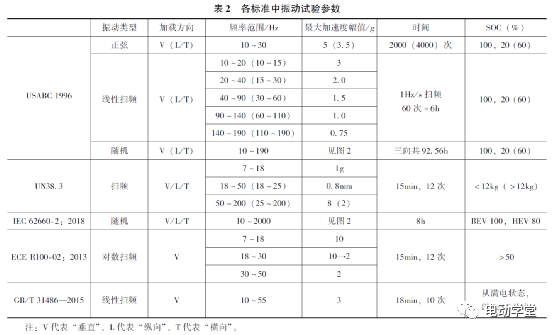

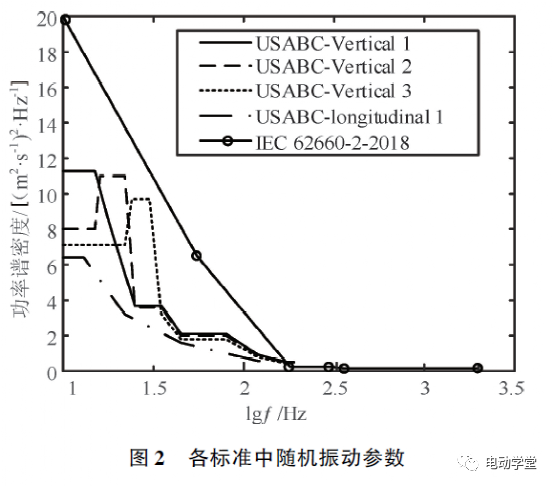

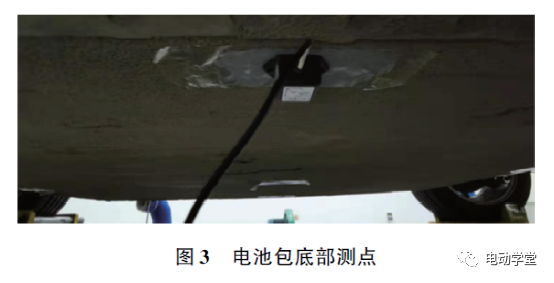

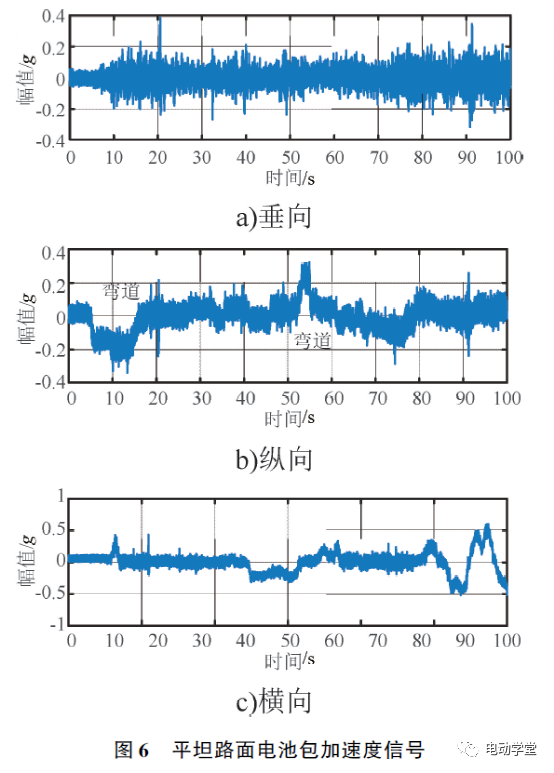

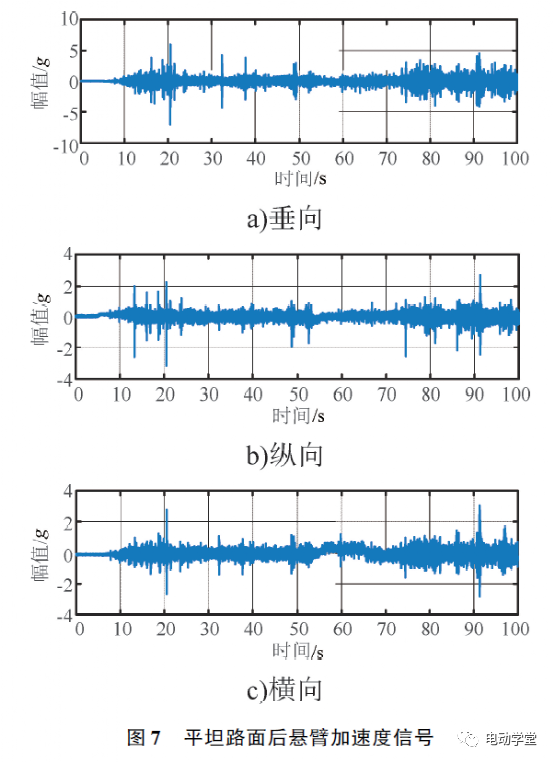

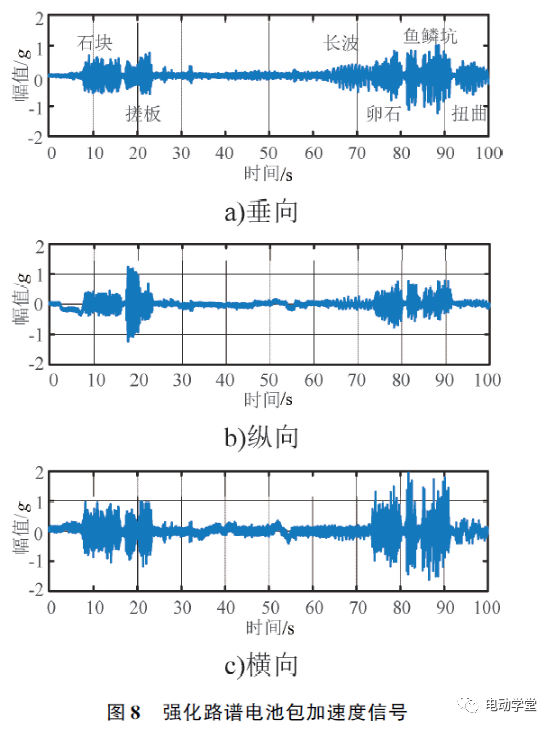

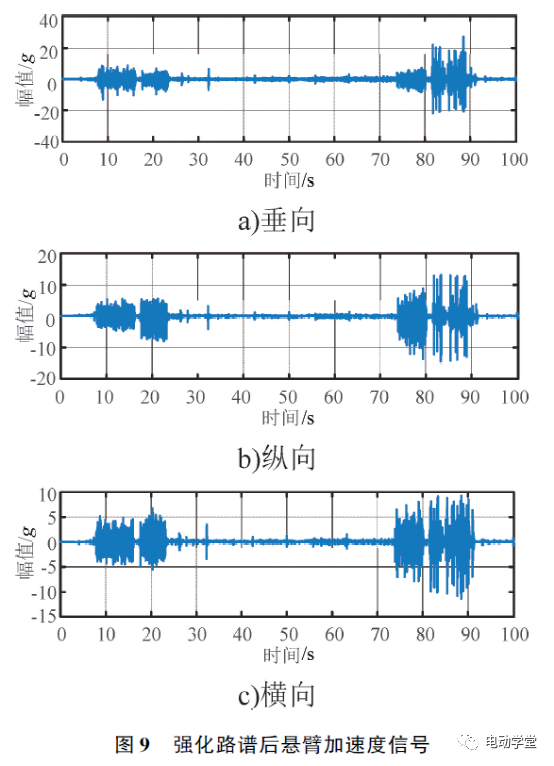

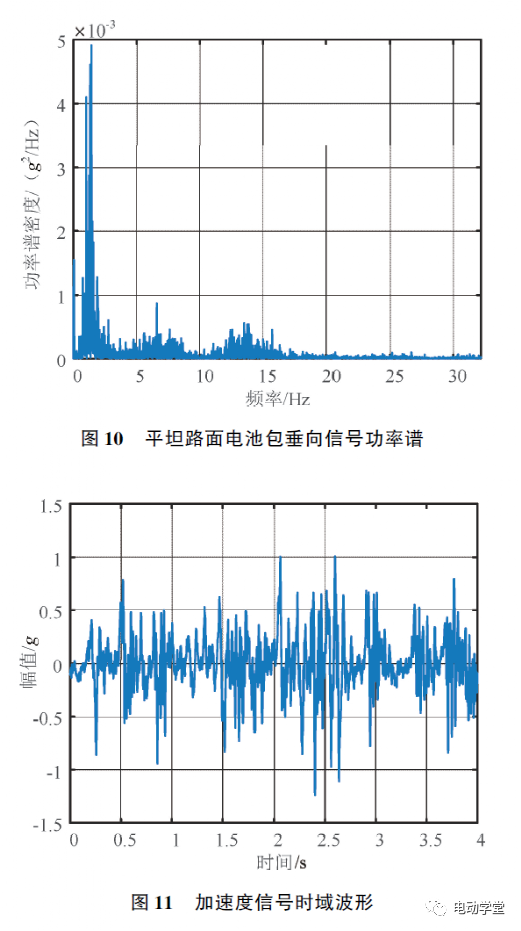

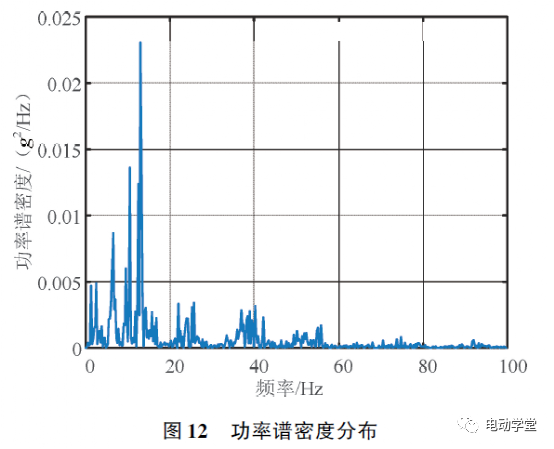

文章来源:1西安交通大学2河南速达电动汽车科技有限公司目前针对动力电池的振动安全性研究主要集中在两大方面:一是振动条件下的机械安全性 , 即对动力学特性的研究 , 这些最终都会落实到电池包结构 、 成组方式及装配的优化上 ; 二是振动条件下的电气安全性 , 如探究振动对电池老化 、 可用容量 、 内阻等的影响 , 反映了振动对电池性能参数的直接影响 。然而 , 上述任一方面的研究都离不开可靠的测试方法作为支撑 。 为了验证现有测试标准的合理性 , 本文梳理了国内外电池振动测试相关标准 , 通过设计采集系统获取的电池包和悬臂在不同道路谱下的振动数据 , 指出了激励响应传递的衰减情况 , 分析现有标准的具体参数 , 引出了动力电池振动测试标准仍需要考虑的问题 。 最后 , 结合目前研究情况 , 提出了具有普适性的振动参数获取方法 , 并讨论了电池振动测试的关键问题 。总体来看 , 针对动力电池的绝大部分安全性测试规范已经把振动列入了测试内容 , 相关信息汇总于表1中 。 其中 , 测试对象中电池包和电池系统定义的主要区别在于是否包含 电池管理系统 , 一般地 , 若电池管理系统位于包内 , 则在测试中不对二者进行区分 。 通过整理 , 各标准(若无说明 , 以下 “标准”均指振动标准)之间引用关系如图1所示 , 明显地 , 尽管有相当数量的标准涵盖了振动测试 , 但大多存在直接的互相引用情况 , 且引用源较为集中 。1)USABC1996 《 电动汽车电池测试手册 》 作为比较早期的电池测试标准受到了广泛的关注 , USABC1999 《 关于电化学储能系统滥用性测试手册 》 和Freedom Car 《 电动和混合动力汽车用储能系统滥用性测试手册 》 中所规定的振动标准与USABC 1996一致 ; SAE J2380:2013的振动参数即为USABC 1999中的随机振动部分(按照USABC 1999中的描述 , 体现为:The random vibration portion of this specification is published as SAEJ - 2380) 。2)SAEJ2929:2013对测试的描述为可有选择性地进行UN383或SAEJ2380:2013所规定的振动曲线之一或自行设定按照实际应用参数测试 , 不同之处在于其规定了使用SAE J2380:2013时电池荷电状态(State of Charge , SOC)应该保持在正常使用时最大值的95%~100% , 并且强调了完整的电池系统应作为整车级振动测试的一部分进行测试 , 其中电池系统要经受适合车辆运行的条件 。3)UL2580:2013由美国保险商实验所发布 , 主要针对模组级依据SAE J2380:2013参数进行测试 , 附录中提到可采用IEC62660 - 2有选择性地测试单体 。 测试中监测开路电压 、 温度 , 测试后8~24h后检查样品情况 , 若无异常, 则进行厂家规定的充放电循环 。4)GB/T314673—2015针对锂离子动力蓄电池包和系统进行安全性测试 , 2015年发布之初引用的是ISO12405 - 1:2011标准振动参数 , 后来该ISO标准废止 , 2017年修订后引用ECER100-02:2013标准振动 , 不同之处在于没有对正弦振动的扫频方式(线性/对数)做出限制 。5)GB/T31486—2015针对动力蓄电池模块进行振动测试 , 参数引用行业标准QC/T743—2006 , 不同之处是为改善实验的合理性 , 将原本的2h总振动时长改为了3h 。6)国际标准化组织作为全球标准化领域的重要组织之一 , 制定的ISO12405-1:2011包含了较为详细的电池包或系统的振动测试规范 , 目前已废止 , 故不作为参考标准 。综合上述情况 , 总结USABC1996 、 UN383 、 IEC62660-2:2018 、 ECER100-02:2013 、 GB/T31486—2015该五项标准中振动试验参数见表2 , 将其中的随机振动按照节点参数做功率谱密度分布如图2所示 。 其中 , USABC 1996对随机振动的参数定义较为复杂 , 图2所示的仅为三种垂向加速度均方根为19g的随机振动曲线和一种纵向加速度均方根为15g的随机振动曲线 , 并且该标准定义的随机振动在各SOC 、 各方向的振动累积时间以及量级并不相同 。 在需要调整振动量级时 , 根据所需要的均方根数值对图2中的随机振动曲线进行相应缩放即可 。本文设计了相应的采集系统和测试方案 , 对实车道路谱下的悬臂激励和电池包响应信号进行采集并做频谱分析 , 结合实际的响应特征完成基于实车路谱的电池振动测试标准分析 。本次电池包振动信号采集所用车辆为一辆状况良好的某型号轿车 , 整备质量为14t , 乘坐两人约140kg进行路谱测试 。 根据整车道路模拟室验室的四立柱台架基础测试结果 , 初步分析得到电池包体上振动加速度幅值和频率范围后 , 选用型号为CXL25GP3和CXL10GP3的两个三向加速度传感器分别用于汽车后悬臂和电池包底部振动加速度信号的测量 , 连接型号为 NIUSB-6002的采集卡 , 通过Labview上位机软件将数据存入电脑中 ; 后悬臂处测点主要用于路面激励采集并与电池包振动信号进行对比分析 。电池包处于车辆底盘下方中部位置 , 在包体四周采用六角螺栓实现吊装 。 加速度传感器在电池包底部和车轮后悬臂处的固定点位置如图3和图4所示 。车辆受平坦路面激励产生的振动量较小 , 因此相关道路试验往往基于时域波形再现的方法选择强化路谱进行测试 。 本次数据采集选择的路况包括 :平坦路况 ; 试验场强化道路 。 通过测试分别观察正常行驶和恶劣路况激励下电池包振动响应情况 。 各强化试验道路如图5所示 。在保证车辆行驶安全的前提下 , 平坦路面上直线稳定车速选择为60km/h , 经历了起步 、 加速 、 减速 、 过弯等行驶工况 。 对于强化路段 , 结合道路模拟试验中路谱采集相关规范 , 经过长波路和扭曲路时分别控制车速在20km/h附近和怠速状态 , 其余特殊道路控制车速在30km/h附近 。 最终测得平坦路面上电池包的加速度响应如图6所示 , 后轮悬臂上的加速度响应如图7所示 。 经过各强化路段时的电池包和后轮悬臂上加速度信号分别如图8和图9所示 。针对以上时域波形信号 , 通过以下两个角度进行分析 。1 )道路影响:电池包在平坦路面上的振动响应远小于强化路段 , 基本处于0.5g以下 , 并且车辆在进行加速 、 转弯时引起的电池包水平方向的响应明显高于正常行驶中的垂向响应 。2)激励响应传递:可以看出后悬臂上的振动响应远大于电池包上的响应 , 说明从悬臂到电池的振动能量传递受到了明显抑制 。 同时 , 以强化路谱为例 , 尽管悬臂上的响应情况体现为垂向加速度最大 , 但电池包表现为横向响应更大 , 反映了该电池包对横向振动激励更为敏感 。 整体结果表明:虽然路面激励以垂向为主 , 但在传递到电池包体的过程中各个方向的振动能量受抑制程度不一定相同 , 分析出现该情况的原因应该与电池箱体位置 、 吊耳分布和安装的固定形式有关 , 例如连接处对横向剪切应力敏感程度高于纵向拉伸 。标准测试中大多更关注垂向振动激励 , 在此对电池包平坦路面时域信号进行频谱分析并选取能量较为集中区域 , 如图10所示 。 可以看出 , 平坦路面的激励能量很小 , 且集中于20Hz以下 。 以垂向振动幅值较大的鱼鳞坑路段为例 , 加速度信号时域波形如图11所示 , 对其进行功率谱密度计算 , 选取能量较为集中区域的功率谱密度分布如图12 所示 。 231幅值范围结合实测数据 , 即使在强化道路下 , 电池包上的振动加速度幅值也基本处于1g以下 , 仅在鱼鳞坑路段时横向加速度峰值达到了2g 。 对比振动测试标准 , 除了ECER100-02:2013外 , 其他标准或多或少均明显高于实测值 ,即便初衷是为了运输安全的UN383 , 8g峰值加速度的设定仍是有些偏大 。观察以图12为代表的功率谱密度分布 , 可以认为 , 电池包上的振动能量主要集中于60Hz以下区域 。 在频率范围上 , ECER100-02:2013中的7~50Hz和GB/T31486—2015的10~55H较为吻合 , 而IEC中高达2000Hz的设定明显有些偏高 。结合时域信号 , 当前测试条件下电池包的水平方向响应明显强于垂直方向 , 且其对水平激励更加敏感 , 因此有必要重视水平方向的振动测试 。 ECER100-02:2013和GB/T31486—2015中只针对垂直方向进行测试 , 存在遗漏风险测试项目的可能性 。综合上述对比分析 , 尽管不排除一些超差是为了加速试验进程 , 但标准测试与实测道路谱下的电池包振动数据还是存在一些明显不同的 。 总体来看 , 除了没有考虑水平方向 , ECE R100-02:2013在幅值和频率方面还是较为符合实测值的 。 结合道路谱数据 , 本文研究认为 , 在现行标准不能满足个性化需求时 , 可以依据道路谱下电池包振动数据自行拟定随机振动参数曲线用于近似拟合真实振动情况 , 具体步骤见3.1小节 。结合图12功率谱密度分布 , 积分后开根号获得0~100Hz加速度RMS值为0.2664g , 0~50Hz加速度RMS值为0.2463g , 相差不大 , 因此本试验中选取主要能量段0~50Hz用于制定随机振动输入参数 。 在对上述功率谱密度分布进行分段近似处理时 , 应在尽量减少能量损失的条件下 , 依据频域内能量分布获取对应关系 。 分段计算得到各频率段和能量对应关系见表3 。由于一般实验室电动振动台无法工作在0Hz附近 , 且最低工作频率为5Hz , 因此忽略0~5Hz范围能量 。 按照表3能量分布 , 近似获取随机振动参数曲线 , 如图13所示 。 按照该参数曲线积分得到总能量为642(m/s 2 ) 2 , 总能量满足频域分布的同时无较大损失或超差 。前面针对路谱测试数据进行了振动参数分析 , 在此针对实际应用中的电池振动安全性测试需求做出进一步的分析:车用动力电池有着其特定的成组结构 , 若不是只考虑振动对单体性能的影响 , 则需要充分再现成组应力和预紧力等约束条件 。 因此进行一般的振动测试时 , 从模组层级入手有着明显的合理性 。部分电池标准中对幅值 、 频率制定明显偏大 , 是为了快速检测被测样品的耐振动性 。 结合实测数据 , 即便是单一考虑电池的抗机械滥用能力 , 不同车型可能存在不同的机械系统连接情况 , 则需要根据具体的路谱参数分析 。目前看来 , 实车振动参数容易获取 , 但在此基础上的振动加强程度如何制定较为复杂 。标准中大多规定了电池振动时的SOC , 基于上述总结 , 目前的标准中仅我国的 GB/T31486—2015要求在振动时进行1/3C放电 , 这是完全符合车辆应用要求的 。 因此 , 若要充分地探究动力电池振动安全性 , 则有必要在振动时加入放电工况 , 这同样是机械和电性能耦合的研究内容 。

231幅值范围结合实测数据 , 即使在强化道路下 , 电池包上的振动加速度幅值也基本处于1g以下 , 仅在鱼鳞坑路段时横向加速度峰值达到了2g 。 对比振动测试标准 , 除了ECER100-02:2013外 , 其他标准或多或少均明显高于实测值 ,即便初衷是为了运输安全的UN383 , 8g峰值加速度的设定仍是有些偏大 。观察以图12为代表的功率谱密度分布 , 可以认为 , 电池包上的振动能量主要集中于60Hz以下区域 。 在频率范围上 , ECER100-02:2013中的7~50Hz和GB/T31486—2015的10~55H较为吻合 , 而IEC中高达2000Hz的设定明显有些偏高 。结合时域信号 , 当前测试条件下电池包的水平方向响应明显强于垂直方向 , 且其对水平激励更加敏感 , 因此有必要重视水平方向的振动测试 。 ECER100-02:2013和GB/T31486—2015中只针对垂直方向进行测试 , 存在遗漏风险测试项目的可能性 。综合上述对比分析 , 尽管不排除一些超差是为了加速试验进程 , 但标准测试与实测道路谱下的电池包振动数据还是存在一些明显不同的 。 总体来看 , 除了没有考虑水平方向 , ECE R100-02:2013在幅值和频率方面还是较为符合实测值的 。 结合道路谱数据 , 本文研究认为 , 在现行标准不能满足个性化需求时 , 可以依据道路谱下电池包振动数据自行拟定随机振动参数曲线用于近似拟合真实振动情况 , 具体步骤见3.1小节 。结合图12功率谱密度分布 , 积分后开根号获得0~100Hz加速度RMS值为0.2664g , 0~50Hz加速度RMS值为0.2463g , 相差不大 , 因此本试验中选取主要能量段0~50Hz用于制定随机振动输入参数 。 在对上述功率谱密度分布进行分段近似处理时 , 应在尽量减少能量损失的条件下 , 依据频域内能量分布获取对应关系 。 分段计算得到各频率段和能量对应关系见表3 。由于一般实验室电动振动台无法工作在0Hz附近 , 且最低工作频率为5Hz , 因此忽略0~5Hz范围能量 。 按照表3能量分布 , 近似获取随机振动参数曲线 , 如图13所示 。 按照该参数曲线积分得到总能量为642(m/s 2 ) 2 , 总能量满足频域分布的同时无较大损失或超差 。前面针对路谱测试数据进行了振动参数分析 , 在此针对实际应用中的电池振动安全性测试需求做出进一步的分析:车用动力电池有着其特定的成组结构 , 若不是只考虑振动对单体性能的影响 , 则需要充分再现成组应力和预紧力等约束条件 。 因此进行一般的振动测试时 , 从模组层级入手有着明显的合理性 。部分电池标准中对幅值 、 频率制定明显偏大 , 是为了快速检测被测样品的耐振动性 。 结合实测数据 , 即便是单一考虑电池的抗机械滥用能力 , 不同车型可能存在不同的机械系统连接情况 , 则需要根据具体的路谱参数分析 。目前看来 , 实车振动参数容易获取 , 但在此基础上的振动加强程度如何制定较为复杂 。标准中大多规定了电池振动时的SOC , 基于上述总结 , 目前的标准中仅我国的 GB/T31486—2015要求在振动时进行1/3C放电 , 这是完全符合车辆应用要求的 。 因此 , 若要充分地探究动力电池振动安全性 , 则有必要在振动时加入放电工况 , 这同样是机械和电性能耦合的研究内容 。

231幅值范围

231幅值范围

广告

广告