文章来源:1江西江铃集团新能源汽车有限公司,江西省新能源汽车动力总成重点实验室 2同济大学汽车学院华东交通大学材料科学与工程学院 引言 目前对锂电池温度特性的相关研究主要集中在动力电池单体的温度特性方面,主要探讨温度对容量 、 内阻 、 电压和老化方

文章来源:

1江西江铃集团新能源汽车有限公司,江西省新能源汽车动力总成重点实验室

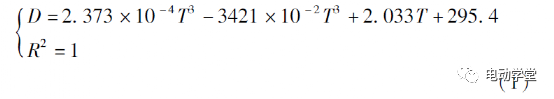

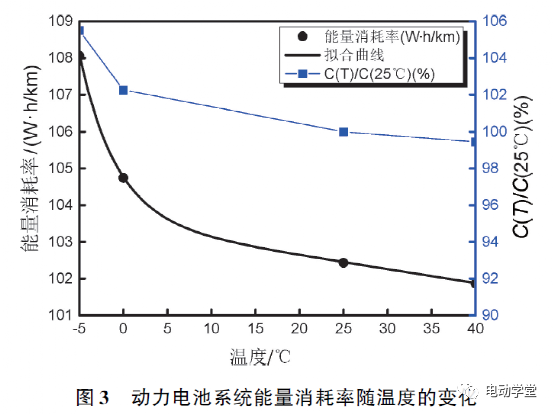

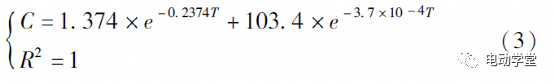

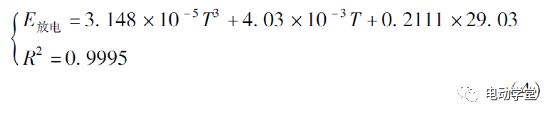

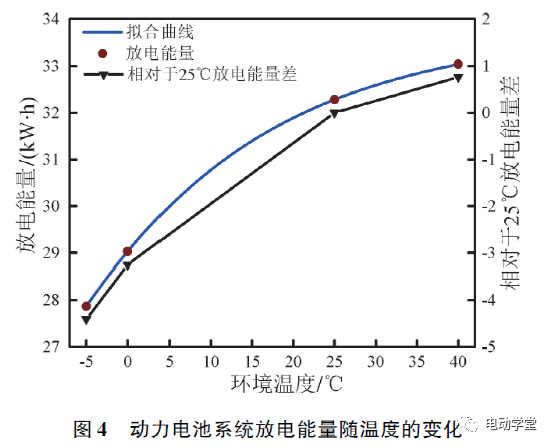

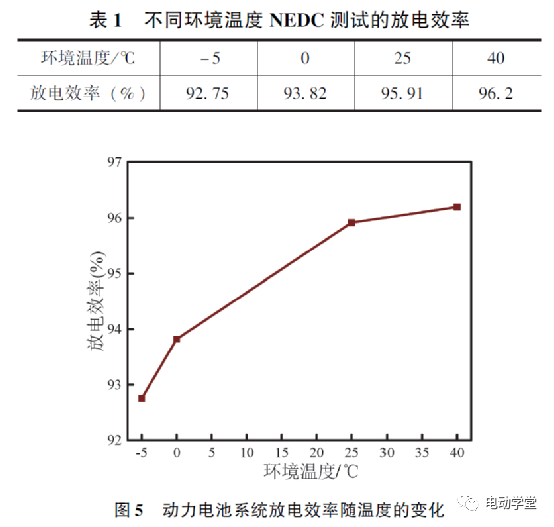

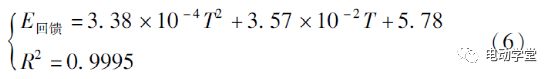

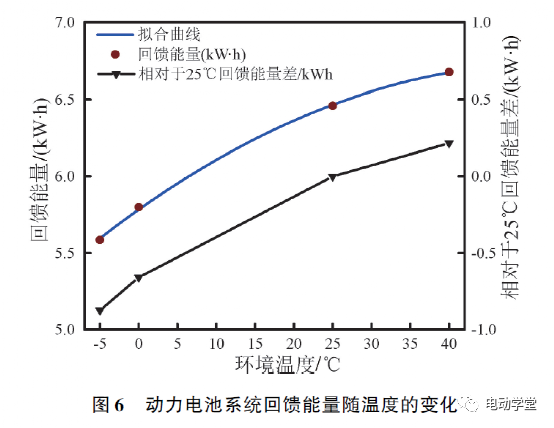

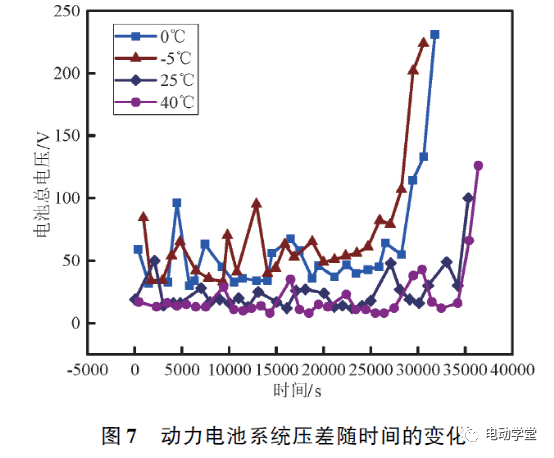

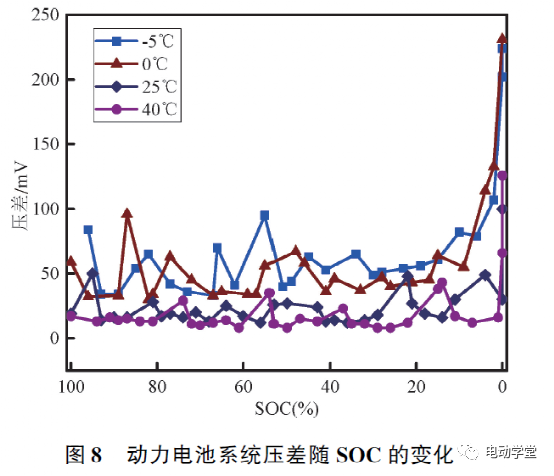

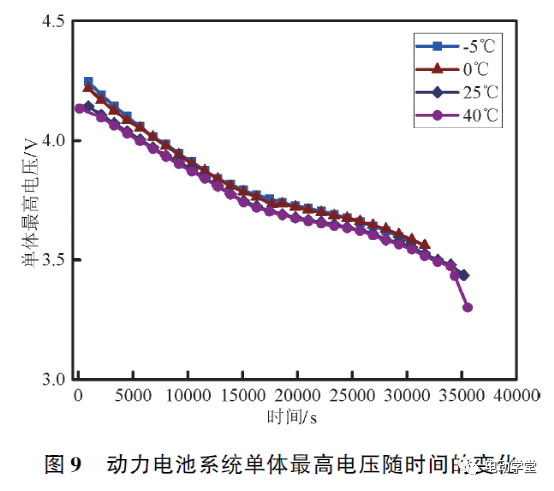

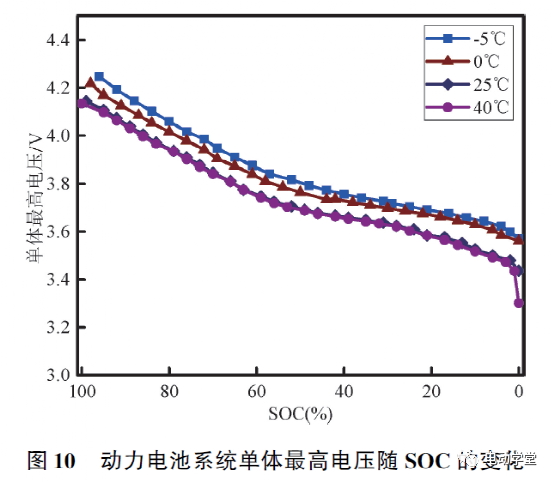

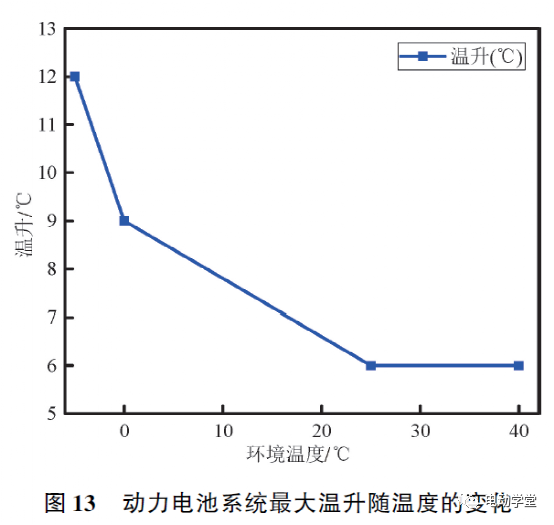

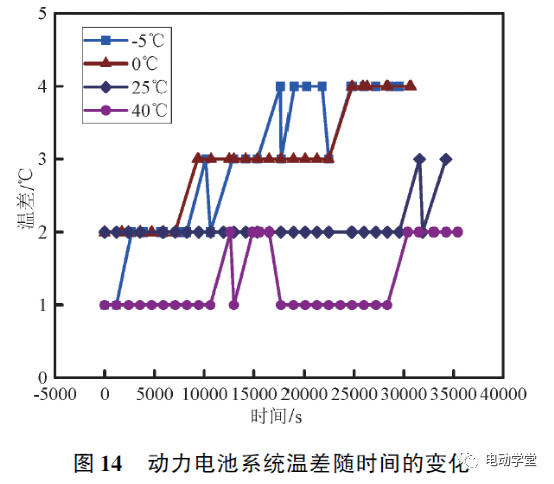

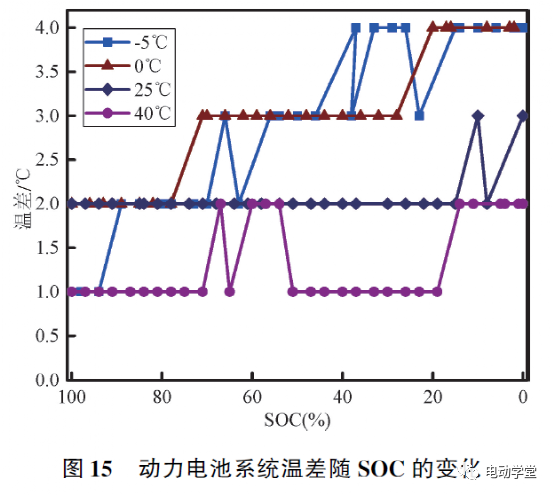

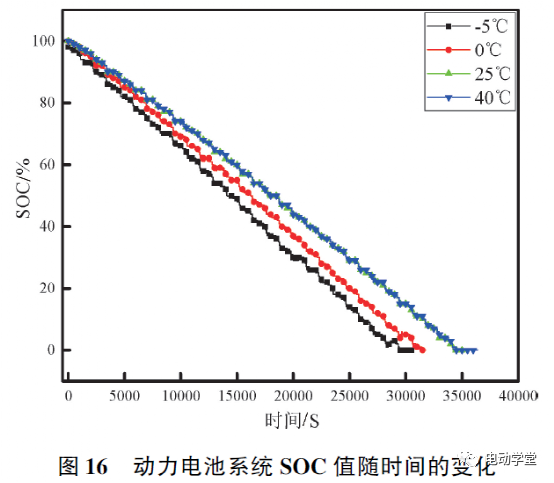

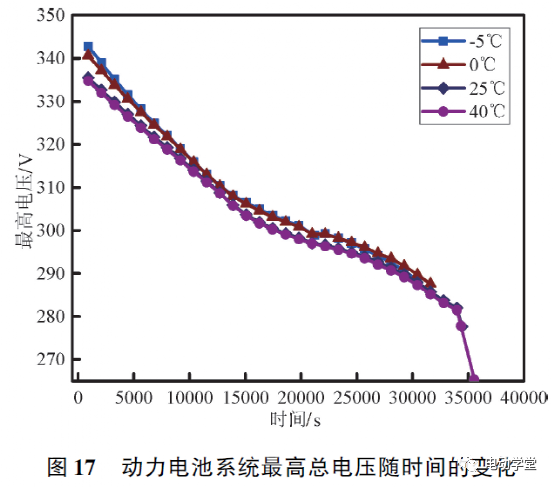

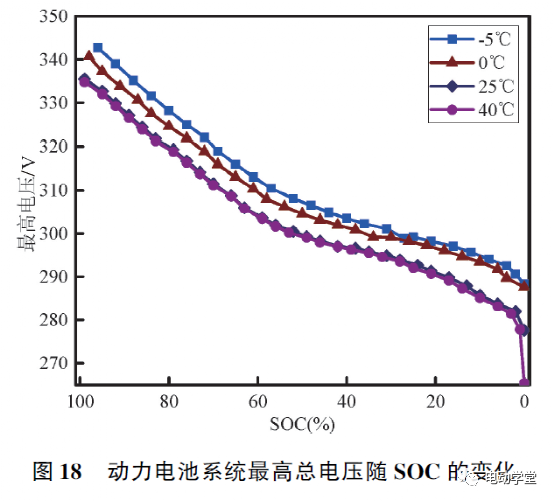

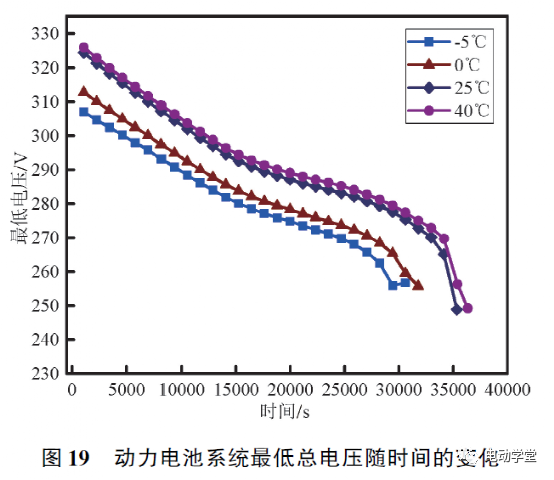

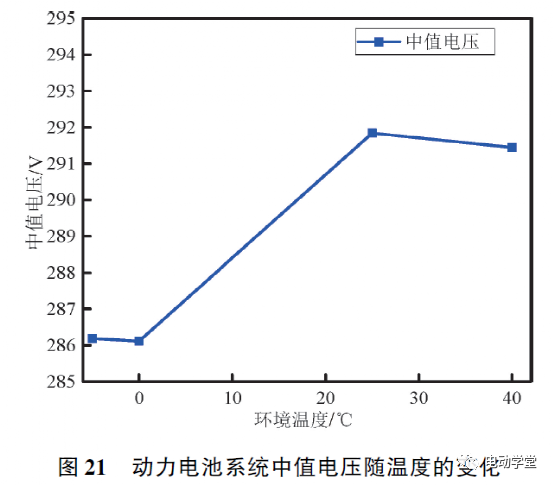

目前对锂电池温度特性的相关研究主要集中在动力电池单体的温度特性方面,主要探讨温度对容量 、 内阻 、 电压和老化方面的影响规律,并没有对动力电池系统的温度特性展开研究,特别是电池续驶里程 、 回馈能量 、 放电效率和温升等方面。同时,在实际使用过程中,动力电池系统的工作环境非常复杂,所以环境温度对实车动力电池系统性能的影响与电池厂家的测试数据存在不同。此外,电动汽车续驶里程测试采用的是NEDC测试标准,未完全考虑使用环境温度的影响,结果容易标定出较高的续驶里程 、 加速和制动回馈等策略。因此,本文基于NEDC工况在不同环境温度下对电动汽车进行试验,研究不同温度下续驶里程 、 能量 、 单体一致性 、 温升等特性的变化规律。本文为动力电池系统在实际使用过程中的热分析建模 、 热管理系统设计和BMS的策略设计提供依据,同时可以更好地说明动力电池系统在使用过程中的性能。以江铃某车型为试验对象,整车搭载2956V/319kWh三元锂NCM电池动力系统。采用转毂台架 、 动力电池测试系统和电池系统监控平台,分别在不同环境下进行NEDC工况测试,如图1所示。不同环境温度下的NEDC工况试验步骤如下。需要指出的是本文中的环境温度适应是指将车辆放置目标环境温度中,动力电池系统中单体电池温度与目标温度差值不超过2℃。2)用1C(即108A)将电池放空电,静置30min,用C(即54A)将电池充满电,静置30min。6)用05C(即54A)将电池充满电,静置30min。分别在-5℃ 、 0℃和40℃三种不同环境温度下进行NEDC工况试验,试验步骤与1)~6)一致。在25℃ 、 -5℃ 、 0℃和40℃四种不同环境温度下,NEDC工况测试的续驶里程如图2所示。图中D(T)/D(25℃)表示不同温度下动力电池系统的续驶里程相对于温度为25℃时续驶里程的比值。可见,动力电池系统的续驶里程随着温度的降低而减少,且呈现非线性关系。低温下,动力电池系统的续驶里程减少得较快,而在常温左右,动力电池系统的续驶里程随着温度的升高而增大,其速率相对低温较慢。在0℃到-5℃时,动力电池系统的续驶里程从标定值的89.9%减少至84.6%,而在40℃,动力电池系统的续驶里程为标定值的102.6%。(1)式中,D为动力电池系统的续驶里程(km);T为环境温度(℃);R2为该拟合曲线的相关系数。电动汽车能量消耗率C是指经过NEDC试验循环后对动力电池系统充满电,从电网上得到的电能E电网除以NEDC试验循环行驶里程所得的值D里程,单位为Wh/km,如式(2)所示。式中,C为电动汽车能量消耗率(Wh/km);E电网是电网得到的电能(Wh);D里程为NEDC试验循环行驶里程(km)。在不同环境温度下,NEDC测试的能量消耗率如图3所示。图中C(T)/C(25℃)表示不同温度下动力电池系统的能量消耗率相对于温度为25℃时能量消耗的比值。由图3可以看出,随着温度的降低,动力电池系统的能量消耗率不断地增大,且增大的速率不断加大。低温下,增大速率极大,而常温附近增大速率较小,且随着温度升高,能量消耗率反而降低。在-5℃时,能量消耗率为标定值的105.5%,增大了55%。而在40℃,能量消耗率为标定值的99.4%,减少了0.6%。式中,T为环境温度(℃);R2为该拟合曲线的相关系数。在不同环境温度下,NEDC测试循环放出的能量如图4所示。将动力电池系统的放电能量与温度进行拟合,得到式中,E为NEDC测试循环放出的能量(kWh);T为环境温度(℃);R2为该拟合曲线的相关系数。图4与式(4)表明,环境温度对动力电池的放电能量的影响较为显著。动力电池的放电能量随温度的降低而降低,且温度越低下降得越快。在-5℃时,动力电池系统放出的能量较25℃放出的能量减少了近44kWh。显然,低温下动力电池系统的性能急剧下降。在40℃时,动力电池系统放出的能量较25℃放出的能量增加了约0.8kWh。因此,在高温阶段,动力电池系统的性能可以得到一定程度的提升。放电效率是指同循环过程中动力电池系统放出能量与充入能量之百分比,即由表1和图5可知,在相同充电条件下,放电效率受放电过程所处的环境温度影响。温度越低,放电效率降低得越快,能量利用率越低。随着温度的上升,放电效率逐渐增大并趋于一致。-5℃与40℃的放电效率相差了345%。因此,在低温环境下,提高电动系统所处的温度可以提高放电效率,进而提升能量的利用效率。在不同试验环境温度下,NEDC循环过程的回馈能量如图6所示。图中相对于25℃回馈能量差指的是不同温度的回馈能量与25℃回馈能量相减得到的值。将NEDC循环回馈能量变化与温度进行拟合,得到式中,E回馈为NEDC循环测试过程的回馈能量(kWh);T为环境温度(℃);R2为拟合系数。由图6与式(6)可知,NEDC循环测试过程的回馈能量与温度近似成二次函数。随着温度的降低,回馈能量逐渐降低。低温下,回馈能量降低的速率相对于常温并不明显。本文以每一个NEDC工况循环作为基本研究单元,对其电压 、 压差 、 温升 、 温差和SOC等方面展开研究。图7和图8分别为-5℃ 、 0℃ 、 25℃和40℃下NEDC工况中测得的每个基本循环中最大压差与时间 、 SOC的曲线。图9~图12分别为-5℃ 、 0℃ 、 25℃和40℃下NEDC工况中测得的每个基本循环中单体最高 、 最低电压与时间 、 SOC的曲线。1)动力电池系统的压差随着温度的降低而增加。低温的压差曲线在高温曲线的上面。压差曲线呈现U形,在测试开始与结束时,压差较大,特别在结束端,压差在短时间内快速增大。在测试中期,压差变化较小,曲线较为平坦。2)在整个NEDC测试过程,25℃和40℃的压差曲线十分接近,且除在SOC接近0的阶段外,其余阶段压差波动不大。而-5℃和0℃的压差曲线波动较大。在相同的时间和SOC下,低温压差均比高温大。在放电末端,环境温度越低,电池的性能衰减得更快。3)在NEDC测试开始阶段,温度越低,对应的单体最高电压越大。而在NEDC测试将结束阶段则相反,温度越低,对应的单体最高电压越小。4)温度越低,单体最低电压越小,对应的曲线越靠下。同时,低温下,达到放电结束的时间越短。在不同环境温度下,NEDC测试循环电池系统的最大温升如图13所示。图14和图15为不同环境温度下,NEDC工况中测得的每个基本循环中最大温差与时间 、 SOC的曲线。环境温度对动力电池系统温升的影响较为明显。低温℃时,电池系统的温升为12℃,达到了常温附近温升的2倍。低温下,温升上升得极快,而在常温左右,温升几乎没变化。环境温度越低,动力电池系统的温差逐渐增加,最后趋于平衡。图16为-5℃ 、 0℃ 、 25℃和40℃下NEDC工况测得的动力电池系统的SOC值随时间变化的曲线。图17~图20为每个基本循环中最大 、 最小总电压与时间 、 SOC的曲线。1)环境温度越低,SOC从100%减少到0的时间越短,电动汽车可用的时间越短。随着温度的降低,SOC降低得越快,SOC曲线越倾斜。而在常温左右,SOC曲线差异不大。不同温度下的SOC曲线均不是直线,而是波浪线形状。2)测试开始阶段,温度越低,最高总电压越大。而在结束阶段,温度越低,最高总电压越小。同时,高温下最高总电压曲线与低温下最高总电压曲线偏离较小。3)温度越低,最低总电压越小,对应的曲线越靠下。放电结束时,最低总电压几乎相同。低温的最低总电压值与高温最低总电压值相差较大。图21所示为不同环境温度NEDC测试循环过程的中值电压与温度的曲线。图22为中值电压对应的单体极值电压与温度的曲线。在0℃~-5℃的低温端,其中值电压和对应的极值电压相比25℃~40℃的较高温端小很多,中值电压最大相差573V,最高单体电压最大相差0.066V,最小单体电压最大相差0.087V。因此,在一定温度范围内,温度越高,动力电池的特性越高,具有的能量越大。在较高温端,随着温度的增加,中值电压与对应的单体极值电压几乎相等。同样,在低温端,温度降低对中值电压与对应的单体极值电压影响不大。本文考察了搭载三元锂NCM电池动力系统的电动汽车在不同温度的NEDC工况下,动力电池系统的续驶里程 、 能量与电性能和环境温度的关系,得到了不同环境温度NEDC工况下,续驶里程 、 能量 、 压差 、 单体极值电压 、 总电压、 SOC和中值电压的规律。1)环境温度对动力电池系统的续驶里程和能量消耗率影响较大,低温时续驶里程减少得较快,能量消耗率增大得较快,高温时续驶里程逐渐增加,能量消耗率逐渐减少,但两者的变化速率小于低温时。2)放电能量 、 放电效率和回馈能量随温度的降低而降低。温度越低,放电能量和放电效率降低得越快,而回馈能量降低的速率较缓慢。3)动力电池系统的压差随着温度的降低而增加。特别在放电末端,压差在短时间内快速增大。温度越低,SOC曲线越倾斜,且不同温度下的SOC曲线呈现波浪线形状。4)环境温度对动力电池系统的温升影响较为明显。低温下,温升上升得极快,而在常温左右,温升差异较小。同时,温度越低,动力电池系统的温差逐渐增加。5)温度越低,单体最低电压和系统最低总电压越小,对应的电压曲线越低,而单体最高电压和系统最高总电压则差异较小。同时,低温时,中值电压和对应的极值电压相比高温时小很多。

广告

广告